卡瓦咬伤挤毁钻杆的分析及解决方法

刘贤文,马金山,魏立明,魏红印,郭 宁

中国石油集团渤海钻探钻井技术服务分公司(天津300280)

卡瓦咬伤挤毁钻杆的分析及解决方法

刘贤文,马金山,魏立明,魏红印,郭 宁

中国石油集团渤海钻探钻井技术服务分公司(天津300280)

在钻井施工过程中一般采用“一卡一吊”的起下钻作业,造成了在距离钻杆母端600~900mm范围产生卡瓦咬伤,当压力超过钻杆的挤毁强度时挤毁钻杆。由于卡瓦咬伤钻杆管体而引发钻杆刺漏及断裂,目前还是无法解决的技术难题。通过在钻杆母接头端和加厚管端之间焊接厚壁管(双焊缝技术),使得卡瓦与钻杆的咬合部位焊接了一定长度的厚壁管(1 100mm),由于卡瓦咬合处壁厚(15.85mm)比常规壁厚(9.19mm)增加72%,选用高钢级的管体壁厚材料(828MPa),卡瓦咬合处管体的抗挤毁强度比管体提高了97%;达到了抗卡瓦咬伤、挤毁及提高抗拉强度的目的。

抗挤毁;双焊缝;卡瓦咬伤;刺漏;钻杆

随着钻井技术的发展,钻井的深度、水平段的长度等均大幅度增加。为了减少起下钻时间,提高钻井效率及安全,普遍采用“一卡一吊”的起下钻方式,在距离钻杆母接头端600~900mm范围产生卡瓦咬痕。在钻杆自重越来越大的时候,井口需要夹紧的力矩将加大,卡瓦必然会在钻杆管体上留下划痕和齿痕而引发钻杆刺漏,当压力超过钻杆的挤毁强度时挤毁钻杆[1-3]。因此,如何解决卡瓦咬伤及击毁钻杆成为关键问题,研制及应用抗卡瓦咬伤挤毁钻杆,提高钻杆的抗咬伤及抗挤毁机械性能,从而减少钻具的刺漏失效,满足深井、复杂结构井对钻具的可靠性要求[4]。

1 卡瓦咬伤及挤毁钻杆调查及分析

1.1 钻杆咬伤及挤毁调查

随着井深的增加,井下钻具的悬重增加,井口坐于卡瓦中的钻杆所受的夹持力随着卡瓦夹紧力的增加,卡瓦咬合处必然会在钻杆管体上留下咬痕或齿痕,会导致钻杆发生疲劳或腐蚀疲劳破坏,钻杆发生失效事故的概率也会随之增加。如卡瓦咬伤、卡瓦挤毁及后续引发的刺漏及断裂。

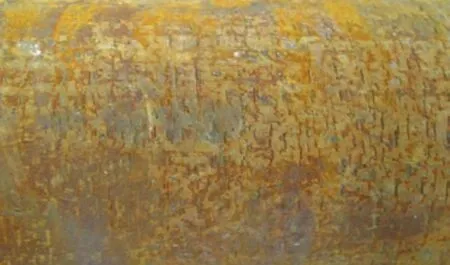

大港油田某井,设计井深5 028m,使用了“一卡一吊”的起下钻方式,在钻杆的表面已经形成深度不一的咬痕。在钻进到4 615m时,许多钻杆在卡瓦夹持段已发生挤毁变形,管体存在卡瓦咬痕与挤毁区域均在离钻杆母扣焊缝下部1 000mm区域以内,见图1、图2。

1.2 钻杆咬伤及挤毁分析

由于使用卡瓦,在钻杆管体上形成咬痕,咬痕的存在使管体的有效承载面积减小,钻杆的抗拉强度、抗扭强度明显减小。在大段卡瓦咬痕的钻杆段将首先成为钻杆应力最为集中的部位,也是抗拉强度最低的部位,严重时可造成钻柱缩颈甚至断裂。

有卡瓦作业损伤的钻柱下到井下工作时,钻柱会受到内压作用,损伤处有恢复的趋势,而这一情况将使钻柱作业损伤处表面受拉应力。然而这一附加的拉应力将使划痕的开口加大,深度增加极易诱发钻柱刺漏及断裂失效。

图1 钻杆夹持段存在的咬痕

图2 钻杆夹持段引起的挤毁形貌

在上卸扣时,钻杆在卡瓦上转动,卡瓦牙会对钻杆造成较严重的伤害而出现横向划痕。在使用过程中,钻杆受到交变应力作用产生弯曲,使得横向划痕快速发展,最后裂纹贯穿钻杆本体而形成刺漏。因此,卡瓦牙痕及周向划痕在大扭矩作用下,形成横向表面裂纹是导致钻杆刺漏的原因之一。

钻杆的钢级不同,卡瓦咬痕的深度也不同,G105钻杆咬痕深度大多在1~2mm,但S135钻杆的咬痕比G105咬痕浅在0.4~0.7mm,但在一些咬痕底部发现已经萌生的疲劳裂纹,见图3、图4。

图3 G105钻杆咬痕宏观形貌

图4 S135钻杆咬痕宏观形貌

1.3 卡瓦咬伤及挤毁的危害性

在深井作业过程中,由于使用卡瓦不可避免的会在钻杆管体上留下咬痕,一般来说,咬痕会减少钻杆的有效承载面积,咬痕越深,在咬痕处的应力集中现象越明显。表面存在卡瓦咬痕的钻杆下井后,在拉伸、扭转、弯曲等复合载荷的作用下,钻杆易发生疲劳失效或腐蚀疲劳失效。

卡瓦咬痕引起的钻杆刺漏失效(图5),咬痕降低了钻具的有效承载面积,在咬痕底部造成应力集中,卡瓦咬痕处腐蚀产物底部萌生出疲劳裂纹(图6)。萌生的小裂纹会进一步扩展,穿透整个壁厚后形成刺孔,如果没有被及时发现,甚至造成钻杆断裂落井事故。

图5 卡瓦咬痕引发的钻杆刺漏失效

图6 咬痕坑底引发的腐蚀疲劳裂纹

2 卡瓦咬伤挤毁钻杆解决方法

针对在深井、复杂结构井出现的卡瓦咬伤及挤毁钻具失效情况,提出了相对应的技术解决方法,改变及优化现有钻杆的几何尺寸结构。大量的试验研究表明:钻杆卡瓦段的抗挤毁能力与径厚比存在主要关系,适当的增加钻杆卡瓦夹持段的壁厚能在很大程度上提高钻杆的抗挤毁能力。同时考虑到管体内径减小会增大压耗损失,可以增加钻杆接头的内径,既提高钻杆的抗挤毁能力,又减小内压力损耗,能有效的降低钻杆的失效数量,提高钻井效率。

2.1 防卡瓦夹持段咬伤、挤毁分析及解决方案

在钻杆卡瓦夹持段抗挤毁能力以及卡瓦咬痕对钻杆疲劳寿命影响的因素中,存在2个问题:一是提高钻杆本身的抗挤毁能力;二是在咬伤裂纹源形成后,延长在其疲劳裂纹的扩展时间。

针对上述问题,首先从卡瓦段材料强度进行优选,提高钻杆的抗卡瓦性能。虽然在使用卡瓦过程中,咬痕不可避免,但是提高钻杆夹持段的强度,可以有效地增大咬痕形成的时间和减少咬痕深度,进而延长裂纹的萌生寿命;如果提高钻杆强度的同时,保证钻杆韧性,同样可以延长裂纹扩展寿命,最终提高钻杆的疲劳总寿命。

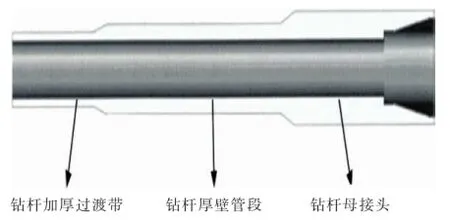

其次,通过在钻杆卡瓦夹持段增加厚壁管、改进过渡带结构尺寸,提高钻杆抗挤毁能力。抗卡瓦厚壁管段起到了接头刚性到管体柔性的平滑过渡,应力分布更加均匀增加疲劳寿命,厚壁管也允许卡瓦咬的更深,从而可以提高钻杆的疲劳性能和降低疲劳失效的能力,图7为钻杆防卡瓦段示意图。

图7 钻杆抗卡瓦段示意图

2.2 抗卡瓦咬伤挤毁钻杆研制

在API SPEC 5DP《钻杆规范》(以下简称API)[5]要求的标准内外加厚钻杆的基础上对卡瓦夹持段结构、加厚过渡带及钻杆接头结构进行优化设计的一种新型钻杆。抗卡瓦咬伤挤毁钻杆的主要改进之处在于:采用双焊缝技术在钻杆母接头和加厚部分之间焊接厚壁管,厚壁管与钻杆加厚和接头焊颈有着相同的内径和外径。并且为了提高卡瓦挤毁段管体的机械性能,所焊接的长为1 100mm加厚段的材质(828MPa)和管体材质不同(724MPa)。接头选取高钢级的材质(897MPa),增加接头水眼内径(86.5mm)的同时对其加厚过渡带进行优化,使得在焊接后进行整体热处理后,管体机械性能都达标的情况下,长为1 100mm抗卡瓦段的机械性能比所焊接的管体性能要好。由于钻杆卡瓦处的管体壁厚(15.85mm)比常规壁厚(9.19mm)增加72%,达到从外部防止卡瓦咬伤、挤毁及提高抗拉强度的目的。

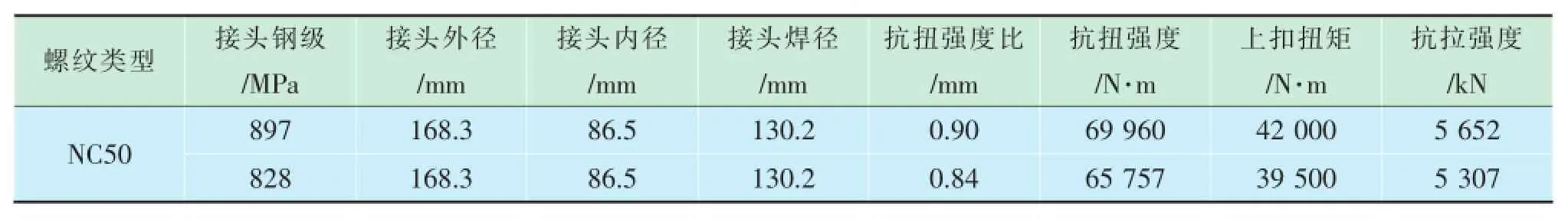

1)接头技术参数:接头内径大小直接影响钻井液内压耗,钻杆接头水眼尺寸越大,内压耗损失越小。优先选择大水眼高强度接头,钢级由828MPa提高至897MPa,抗扭强度提高14.28%,内径从82.6mm增大到86.5mm,降低了循环内压耗19.86%,其抗扭强度比由0.84增大到0.90,接头技术参数见表1。

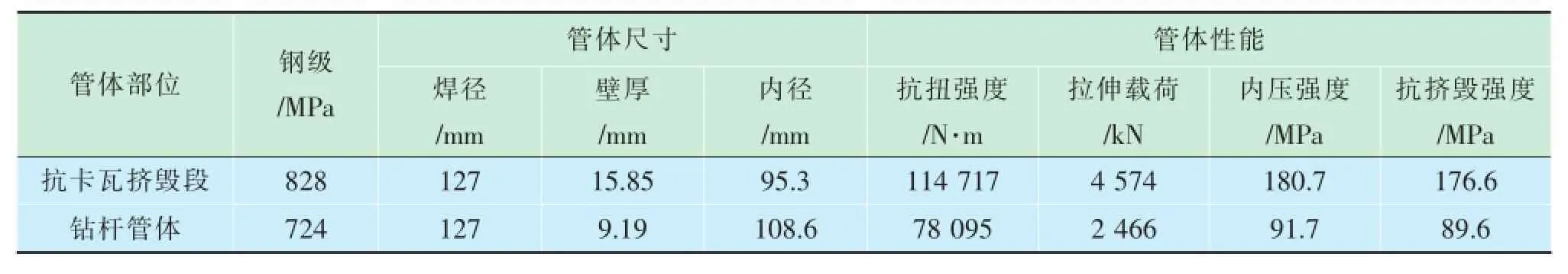

2)厚壁管技术参数:厚壁管焊径长度为11 000 mm,焊径外径为130.2mm,这样的焊接外径会造成封井器在关闭时影响密封,从安全及使用性能上考虑,管体镦粗及抗卡瓦挤毁段外径改为Φ127mm。厚管体最终焊径一端Φ130.2mm×95.3mm,另一端Φ127.0mm×95.3mm,抗卡瓦挤毁段长度1 100mm,将通过摩擦焊焊接到焊径为Φ127.0mm×95.3mm的一端,抗挤毁段的抗挤毁强度比管体提高了97%;抗扭强度提高了47%,厚壁管技术参数见表2。

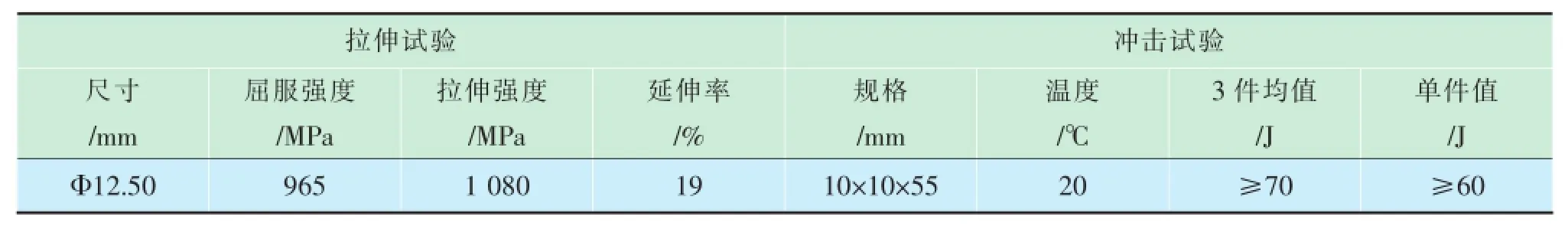

2.3 抗卡瓦咬伤挤毁钻杆的性能试验

抗卡瓦咬伤挤毁钻杆较API钻杆存在一些结构及性能的不同,同时也对抗卡瓦咬伤挤毁钻杆有了较高的技术要求。通过对钻杆的接头性能、厚壁管性能进行试验,试验结果见表3、表4。试验的结果表明性能完全满足抗卡瓦咬伤挤毁钻杆技术要求。

Φ127mm G105抗卡瓦挤毁钻杆的抗挤毁能力和API Φ127mm G105钻杆相比有了明显的提高,随着咬痕深度增加到2mm,API Φ127mm G105钻杆的抗挤毁能力由84.9MPa下降到75.8MPa,而同样的咬痕深度,Φ127mm G105抗卡瓦挤毁钻杆的抗挤毁能力仅仅由174.5MPa下降到171.2MPa,下降幅度不明显,钻杆的抗挤毁对比见表5。

表1 接头技术参数

表2 厚壁管技术参数

表3 接头性能试验结果

表4 厚壁管性能试验结果

表5 不同咬痕深度临界挤毁压力(MPa)及抗挤毁性能比较

3 抗卡瓦咬伤挤毁钻杆的现场应用

3.1 滨深24-14井概况

滨深24-14井是在大港油田马棚口地区块施工的三开斜度井,构造位置是滨海油田滨深22井区滨海断鼻腰部位,在该井使用了127mm G105抗卡瓦咬伤挤毁钻杆。

1)钻具组合。三开:Φ215.9mmPDC+Φ214mm稳定器+Φ165.1mm短钻挺+Φ214mm稳定器+Φ165.1 mm浮阀+Φ165.1mm无磁钻挺+Φ214mm稳定器+ Φ165.1mm钻挺×6根+Φ127mm加重钻杆×15根+ Φ127mm钻杆+若干。

2)钻井参数。三开:Φ215.9mm稳斜段4 200~4 742m,钻井参数:钻压140~160kN,转速75r/min,排量28~30L/s,泵压18~20MPa。

3)井身结构。滨深24-14井井身结构为:Φ339.7 mm套管×800m+Φ224.5mm套管×3 207m+Φ139.7 mm套管×4 742m,如图8所示。

图8 滨深24-14井井身结构

设计井深4 742m;该井造斜点3 660m;垂深4 666.48m;最大井斜角23.86°;方位角167.20°;最大位移378.27m。

3.2 施工过程

在该井的使用过程中,对内抗卡瓦咬伤挤毁钻杆在井底、井口等位置下的受力情况进行记录,并进行数据分析。

钻进至4 360m时,下井钻杆长度为4 139m/ 435根,辅助钻具长度为221m。对钻杆在不同位置的受力情况进行分析。

3.2.1 井口情况

采用“一吊一卡”的方式起下钻,井口钻杆承受轴向拉力和上卸扣时对加厚过渡带及消失区的弯曲力、卡瓦径向压力。

记录数据:悬重164t,测得卡瓦咬痕深度为0.3~0.4mm,以7.8~8.0MPa的液压上扣,加厚过渡带及消失区未发生弯曲或挤毁现象。

3.2.2 井底情况

在井底时钻杆处于受压状态,经计算,对井底接近加重钻杆处的12根Φ127mm G105抗卡瓦挤毁钻杆在起出后进行外观检查,未发生弯曲变形现象。

3.3 使用效果

Φ127mm G105抗卡瓦挤毁钻杆在大港油田使用了6口井。由于有防卡瓦挤毁段存在,防卡瓦段的壁厚明显大于API标准钻杆管体的壁厚,防卡瓦段管体所允许的咬痕深度比常规钻杆管体所允许的深度更深。同时,由于防卡瓦段的材质和API标准的钻杆管体材质不同,防卡瓦段的强度高于API标准钻杆管体的强度。在卡瓦夹持力相同的情况下,防卡瓦段卡瓦咬痕比常规钻杆管体上的咬痕浅。在上述2种情况共同作用下,研发出的新型内平外加厚钻杆的抗刺漏、抗咬伤和抗挤毁性能明显高于API标准内外加厚钻杆的性能。

Φ127mm G105抗卡瓦挤毁钻杆技术参数能够满足深井、复杂结构井钻井条件下的钻具组合结构以及现场施工工艺技术要求,可以满足深井、复杂结构井钻井生产需求。

4 结论

1)通过研究分析大港油田深井、复杂结构井钻杆加厚过渡带及消失区刺漏、挤毁失效的原因,提出了在增加厚壁管、改进过渡带结构尺寸、提高加厚段及接头的强度的解决方法。

2)加厚段长度1 100mm,将过渡带消失区(高应力区)位置后移1 100mm;钻杆应力集中位置已由过渡带消失处的内壁转移到外壁,应力水平降低15%以上,且有利于钻杆使用后无损检测。

3)卡瓦咬合处壁厚15.85mm,较API要求增加72%,允许卡瓦咬入更深;在有咬痕的情况下,抗挤毁能力最高提125.9%,达到了抗止卡瓦咬伤、挤毁及提高抗拉强度的目的。

4)接头强度为897MPa,抗扭强度提高14.28%;加厚段截面抗弯曲系数提高了46.89%,有利于卸扣时防止钻杆弯曲。

5)在深井、复杂结构井的井况条件下,使用抗卡瓦咬伤挤毁钻杆不但显著提高了卡瓦咬伤处抵抗疲劳破坏能力,而且也满足了钻杆接头的抗扭强度,钻杆的挤毁能力,内压耗低的要求。

[1]李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999.

[2]毕雪亮,王长江,阎铁,等.深井钻具失效及分析[J].钻采工艺,2005,28(6):27-30.

[3]赵金,杨碧玉,崔顺贤,等.某S135钻杆腐蚀穿孔失效分析[J].石油工业技术监督,2011,27(7):5-7.

[4]刘永刚,林凯,胡安智,等.复杂深井钻柱安全研究[J].石油矿场机械.2008,37(1):17-20.

[5]API SPEC 5DP钻杆规范[S]

In the drilling process,the making a trip is generally the operation of"a clutching--a lifting",which will lead to the drilling rod in the range of 600~900 mm from female joint to be bitten by split.The bitten drilling rod will be collapsed when the load pressure of the drilling rod exceeds collapsing strength.The thorn leakage and the rupture of the drilling rod caused by slip biting are still the technical problems not solved.A solution of the problems is proposed,that is,welding a section of thick wall pipe of length 110 mm between the female joint end and the thickening tube end,the wall thickness(15.85 mm)of the thick wall pipe is 1.72 times as thick as the wall thickness(9.19mm)of conventional drill pipe,and the collapsing strength of it is 1.97 times as great as the collapsing strength of conventional drill pipe.This thick wall pipe can resist the biting of slip to prevent the thorn leakage and the rupture of the drilling rod.

anti-collapse;double seam;slip biting;thorn leakage;drilling rod

尉立岗

2015-01-10

刘贤文(1967-),男,主要从事钻具管理及钻具失效分析工作。