航空发动机叶片突丢后动载荷对螺栓强度的影响

洪亮,古远兴,雷新亮,饶云松,王乐

(中国燃气涡轮研究院,四川成都610500)

航空发动机叶片突丢后动载荷对螺栓强度的影响

洪亮,古远兴,雷新亮,饶云松,王乐

(中国燃气涡轮研究院,四川成都610500)

航空发动机使用过程中,若发生叶片丢失,除了会导致非包容性破坏外,还会产生动态载荷,从而可导致发动机的连接螺栓破坏,引发更大的故障。针对风扇试验件试验时因叶片丢失而引发的连接螺栓断裂故障,计算了单个风扇叶片丢失后转子支点处产生的动态载荷,分析了动态载荷作用下危险截面处螺栓的应力,并结合断口分析结果验证了分析结果的正确性。本研究成果可为航空发动机转子在叶片丢失情况下的强度设计提供极限载荷输入。

航空发动机;叶片丢失;螺栓;动载荷;断裂;有限元

1 引言

随着航空发动机性能的提高,其叶片的工作环境越发恶劣,叶片断裂时有发生,即使是国外成熟的发动机也不能避免。如斯贝MK202发动机在英国皇家空军使用期间,低压压气机二级转子叶片总共断裂32起[1]。美国PW2037发动机高压压气机一级叶片,在1年零4个月的时间内连续断裂5片叶片,其中2次在2个月内连续断裂[2]。

叶片丢失除了可能直接打穿机匣造成非包容性破坏之外,还会引发很大的不平衡响应,使联接构件承受很大的动态载荷。为避免叶片突丢引发更大故障,文献[3]中规定:“在最大允许稳态转速下发生叶片飞出时,发动机不得出现下述情况:非包容着火;转子、轴承、轴承座或安装节的灾难性损坏;超转状态;导管内易燃的液体泄漏;或者使发动机丧失停车能力。”目前,部分学者对叶片丢失后的机匣包容性开展了大量研究,建立了相应设计方法并进行了相关试验验证[4-5],开展了叶片丢失后转子瞬态响应方面的分析方法研究[6-9],但对于叶片丢失后的联接件强度评估分析方法还鲜有报道。

本文以风扇试验件转子为对象,研究了单个风扇叶片丢失后产生的不平衡响应,得到了支点处不平衡响应作用下的动态载荷;根据动态载荷特点,提出了一种安装边螺栓在动态载荷作用下的强度分析方法,并应用该方法求得了螺栓危险截面的应力,为螺栓断裂原因分析提供了有力支撑。

2 风扇试验件结构及故障简介

风扇试验件结构简图如图1所示,主要由两级风扇转子、风扇轴、前后支撑及静子件组成。试验中,第二级风扇转子的一个叶片丢失,直接导致图中标号为4#的螺栓断裂。4#螺栓为长D头螺栓,故障后其断裂形貌如图2所示,螺栓均在螺杆上的凹槽处断裂。断口分析结论为螺栓被大载荷瞬时拉断。

图1 风扇试验件结构简图Fig.1 Test rotor structure

图2 螺栓断裂形貌Fig.2 Appearance of fractured bolt

3 动态载荷分析

3.1 分析方法

3.1.1 支点动态载荷获取方法

叶片掉块或折断飞脱时,转子系统的响应为突加不平衡响应,属瞬态响应,本文主要分析稳态工作转速下的突加不平衡响应。为模拟叶片突然飞出而突加的不平衡量效果,假设不平衡响应发生的时间段在0.1~1.0 s之间,计算时后考虑支点处阻尼对动态载荷的影响,获得不同阻尼时支点处的动态载荷。

3.1.2 动态载荷作用下螺栓安装边受力分析方法

动态载荷会通过支点传递到4#螺栓所处的安装边。4#螺栓的止口结构承受支点处传来的剪力,而4#螺栓不承受剪力,仅承受动态载荷产生的弯矩。在该动态载荷作用下,安装边处的弯矩大小可利用理论力学的方法求得。安装边受力分析如图3所示。

由于转子为对称结构,故只需分析水平或垂直方向上的受力。根据受力分析,垂直方向的平衡方程式为:

图3 4#螺栓所处安装边受力分析图Fig.3 Force analysis of bolt 4#mounting side

根据公式(1)可求得安装边处垂直方向合力FX与水平方向弯矩MY大小,同理可得水平方向合力FY与垂直方向弯矩MX大小。代入公式(2),可求得安装边合力与弯矩的绝对值。

3.2 分析结果

3.2.1 支点动态载荷分析结果

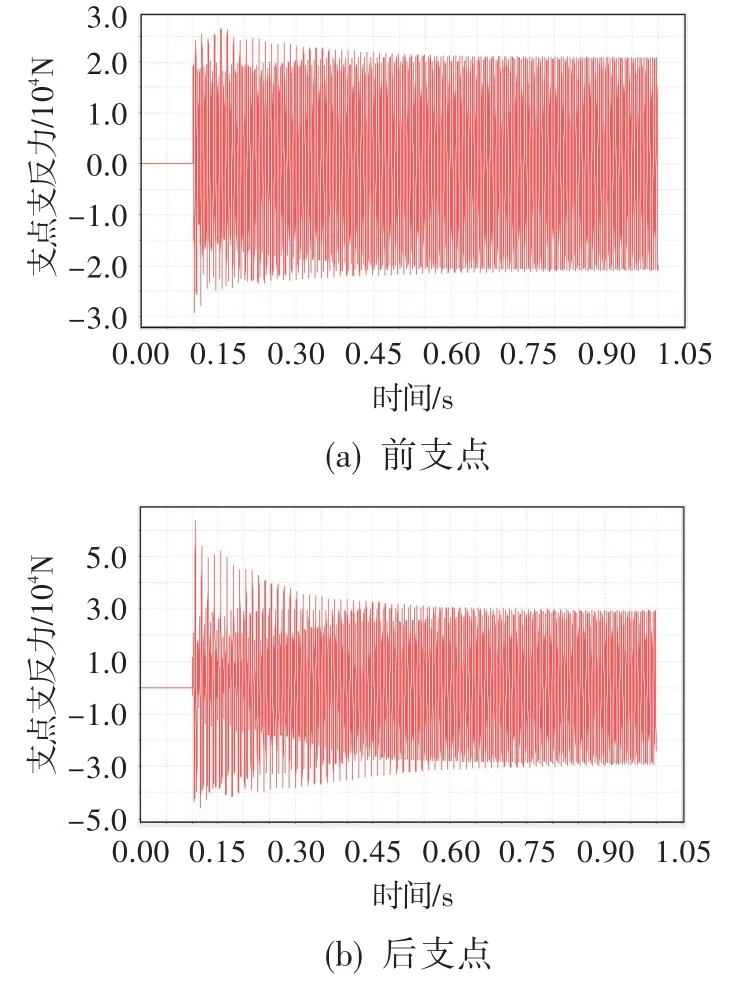

利用轴承单元中的支点监测功能,获得支点动态载荷随时间的变化。图4、图5分别为前支点阻尼等于2 000(N·s)/m和10 000(N·s)/m时,前后支点动态载荷随时间的变化曲线。可见:在叶片丢失后瞬间,支点动态载荷会瞬间升高,然后在阻尼作用下趋于稳定;阻尼越大,支点动态载荷趋于稳定所需时间越短。

图4 前支点阻尼为2 000(N·s)/m时前、后支点动载荷变化曲线Fig.4 The change of dynamic loads at the damp of 2 000(N·s)/m

图5 前支点阻尼为10 000(N·s)/m时前、后支点动载荷变化曲线Fig.5 The change of dynamic loads at the damp of 10 000(N·s)/m

3.2.2 动态载荷作用下安装边螺栓分析结果

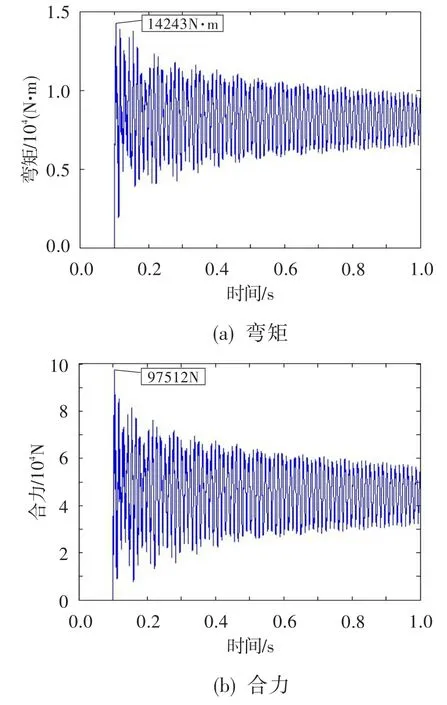

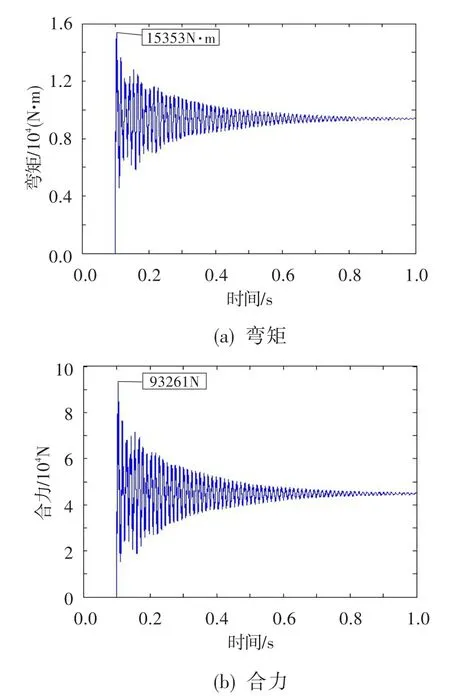

前支点在两种阻尼下安装边载荷随时间的变化曲线如图6、图7所示。可见,在动态载荷作用下,传递到螺栓安装边上的弯矩及外力也是瞬时增加,而后在阻尼作用下逐渐趋于稳定,并且阻尼对于弯矩及外力的收敛速度影响明显。

图6 前支点阻尼为2 000(N·s)/m时安装边载荷变化曲线Fig.6 The load change of bolt mounting side at the damp of 2 000(N·s)/m

图7 前支点阻尼为10 000(N·s)/m时安装边载荷变化曲线Fig.7 The load change of bolt mounting side at the damp of 10 000(N·s)/m

4 动态载荷作用下螺栓应力及寿命分析

4.1 螺栓应力集中系数分析

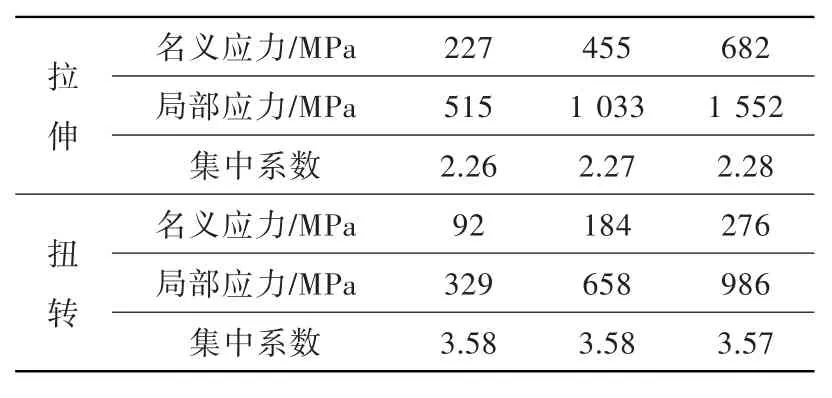

得到动态载荷作用下的螺栓合力及弯矩后,利用EGD-3[10]中关于螺栓在外载荷作用下的应力计算方法,可以计算螺栓最大名义应力。为避免螺栓凹槽结构处应力集中导致局部应力过大,需考虑螺栓疲劳问题。螺栓有限元模型如图8所示,在图中C面分别施加拉力或扭矩,得到螺栓的应力集中系数(局部应力与名义应力之比),如表1所示。

4.2 动态载荷作用下的螺栓应力分析

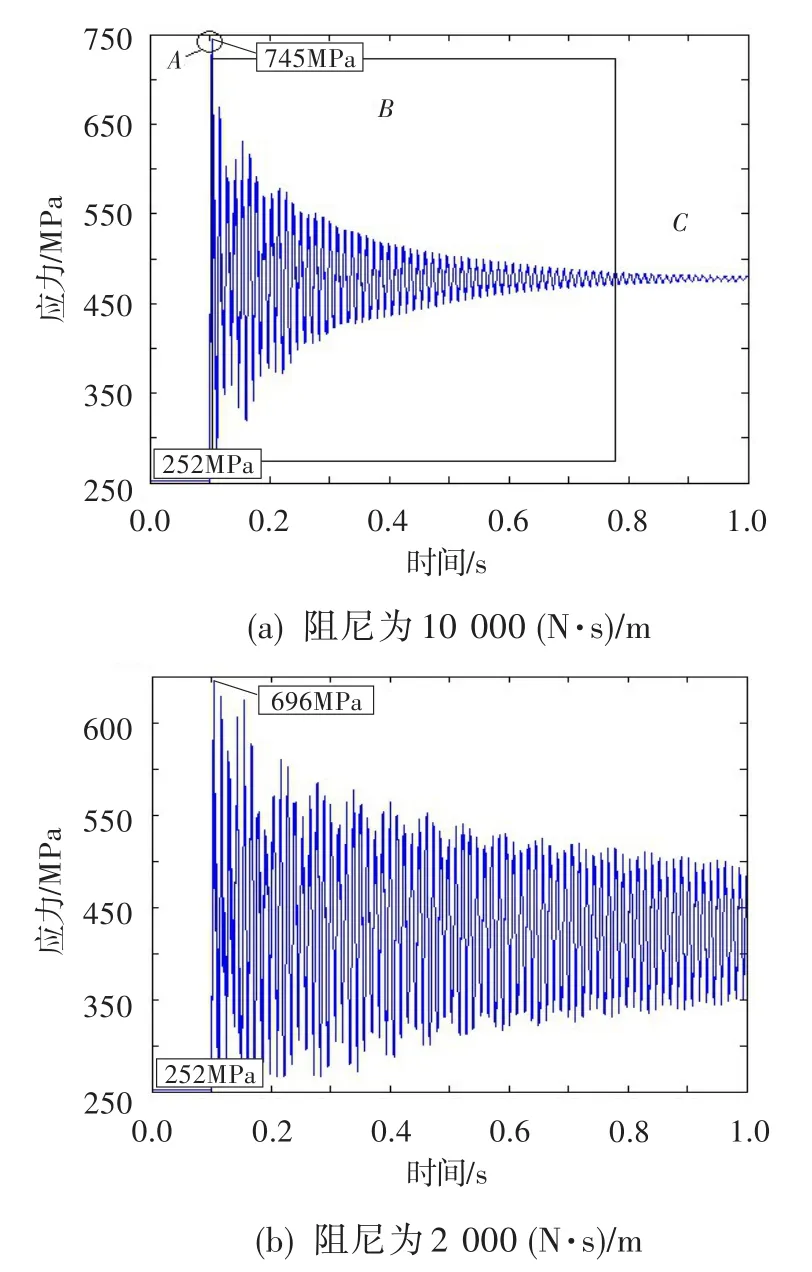

在不同支点阻尼时的动态载荷作用下,螺栓危险截面名义应力随时间的变化曲线如图9所示,凹槽处局部应力随时间的变化曲线如图10所示。根据图中应力随时间变化的特点,将应力分为三个阶段(图9(a)中的A、B、C三段)对螺栓进行评估:在A点评估螺栓的静强度,在B区评估螺栓的低周疲劳寿命,在C区评估螺栓的高周疲劳寿命。

根据计算结果可以看出,在0.1 s后,危险截面的名义应力和局部应力都发生了巨大的变化。4#螺栓安装截面在叶片丢失后,危险截面的名义应力745 MPa,未超过材料的拉伸强度极限1 080 MPa,满足静强度要求。考虑应力集中效应后,螺栓凹槽处局部应力在叶片丢失后瞬时接近2 000 MPa,寿命评估求得螺栓的寿命为4个循环。由此可见,螺栓在动载荷作用下会很快失效断裂,并且由于螺栓的寿命循环数极少,断裂性质应与瞬断类似。

图8 螺栓有限元模型Fig.8 The finite element model of bolt

表1 螺栓应力集中系数Table 1 Bolt stress concentration coefficient

图9 叶片丢失前后螺栓名义应力随时间的变化曲线Fig.9 Bolt nominal stress versus time before and after blade-out

图10 叶片丢失前后螺栓局部应力随时间的变化曲线Fig.10 Bolt local stress versus time before and after blade-out

5 结论

(1)叶片丢失后,螺栓在承受正常载荷的基础上会叠加一动态载荷。根据载荷特点,应从螺栓的静强度、低周疲劳寿命及高周疲劳寿命三方面,对螺栓进行强度寿命评估。

(2)理论分析与断口分析结果一致,证明了本文计算分析叶片丢失后动态载荷方法的正确性。

(3)试验结果及理论分析结果均表明,叶片丢失后产生的动态载荷对航空发动机安全影响巨大,在相关零部件评估时应考虑该极限载荷的影响。

[1]民用斯贝发动机的可靠性[C]//.斯贝发动机第十届用户会议文集.安中彦,译.1980.

[2]王通北,沈丙炎.对国军标GJB241-87《航空涡轮喷气和涡轮风扇发动机通用规范》的一些修改建议[J].航空发动机,1995,21(4):40—49.

[3]GJB/Z 101-1997,航空发动机结构完整性指南[S].

[4]于亚彬,陈伟.模型机匣/叶片的包容性数值分析[J].航空动力学报,2005,20(3):429—433.

[5]龚梦贤,王旅生,曹风兰.叶片包容性试验研究[J].航空动力学报,1992,7(2):144—146.

[6]蒋书运,陈照波,须根法,等.航空发动机整机瞬态动力特性分析[J].哈尔滨工业大学学报,1998,(2):4—6.

[7]Shmotin Y N,Gabov D V,Ryabov A A,et al.Numerical analysis of aircraft engine fan blade-out[R].AIAA 2006-4620,2006.

[8]Sinha S K,Ojha S.Rotordynamic analysis of asymmetric turbofan rotor due to fan blade-out event with contact-im⁃pact rub loads[R].AIAA 2012-1481,2012.

[9]Lawrence C,Carney K,Gallardo V.Simulation of aircraft engine blade-out structural dynam ics[R].NASA/ TM-2001-210957,2001.

[10]国际航空编辑部.斯贝MK202发动机应力标准(EGD-3) [M].北京:航空工业出版社,1979.

Effects of dynamic load on aero-engine bolts after blade-out

HONG Liang,GU Yuan-xing,LEI Xin-liang,RAO Yun-song,WANG Le

(China Gas Turbine Establishment,Chengdu 610500,China)

If aero-engine blade-out occurs in engine operation,it may cause engine connecting bolts fail⁃ure besides the non-containment destruction.By calculating the dynamic loads after a single blade-out,the bolt stress of the dangerous section caused by dynamic loads was analyzed.Combining with fracture analy⁃sis results,it can be found the theoretical analysis is correct.This research provides a theoretical basis for the safe operation of aero-engine rotor.

aero-engine;blade-out;bolt;dynamic loads;fracture;finite element model

V231.9

A

1672-2620(2016)01-0021-04

2014-03-15;

2015-01-16

洪亮(1989-),男,回族,四川新都人,助理工程师,硕士,主要从事航空发动机强度及寿命研究工作。