宁钢烧结余热发电系统运行现状与分析

宁钢烧结余热发电系统运行现状与分析

钱惠明1,林文2

(1宁波钢铁有限公司,浙江宁波315800;2宝钢工程技术集团有限公司,上海200940)

介绍了宁钢烧结余热发电工程的概况,并针对项目在实际运行中出现的问题进行分析,提出相应的建议和解决方案。

烧结;余热发电;运行;分析

1 前言

在钢铁企业中,烧结工序的能耗将近占到生产总能耗的20%,可谓“耗能大户”。而在烧结工序中的可利用余热资源量约占全企业余热资源总量的13.79%[1]。为此,国家工信部在2009年底颁布了《钢铁企业烧结余热发电技术推广》,意在大力发展烧结余热回收发电技术。从实现能源梯级利用的高效性和经济性角度分析,余热回收发电是最为清洁有效的余热利用途径,平均每吨烧结矿产生的烟气余热回收可发电15~20 kWh,折合吨钢综合能耗减低8 kgce。宁波钢铁有限公司(以下简称“宁钢”)烧结余热发电项目于2011年10月投产,本文将就该项目几年来的实际运行状况和出现的问题进行分析,并结合已实施的设备、工艺改造加以论述。

2 宁钢烧结余热发电项目的系统工艺流程主要设备组成

宁钢采用鼓风环冷方式冷却烧结矿。烧结矿在机尾经破碎进入环冷机时,其温度仍高达700~800℃,料层厚约800~1600 mm。鼓风机从环冷机底部鼓入冷风,在穿越料层对烧结矿进行冷却时被加热为高温烟气。在环冷机前段烟气温度可达350~400℃,中段烟气温度可达250~300℃。

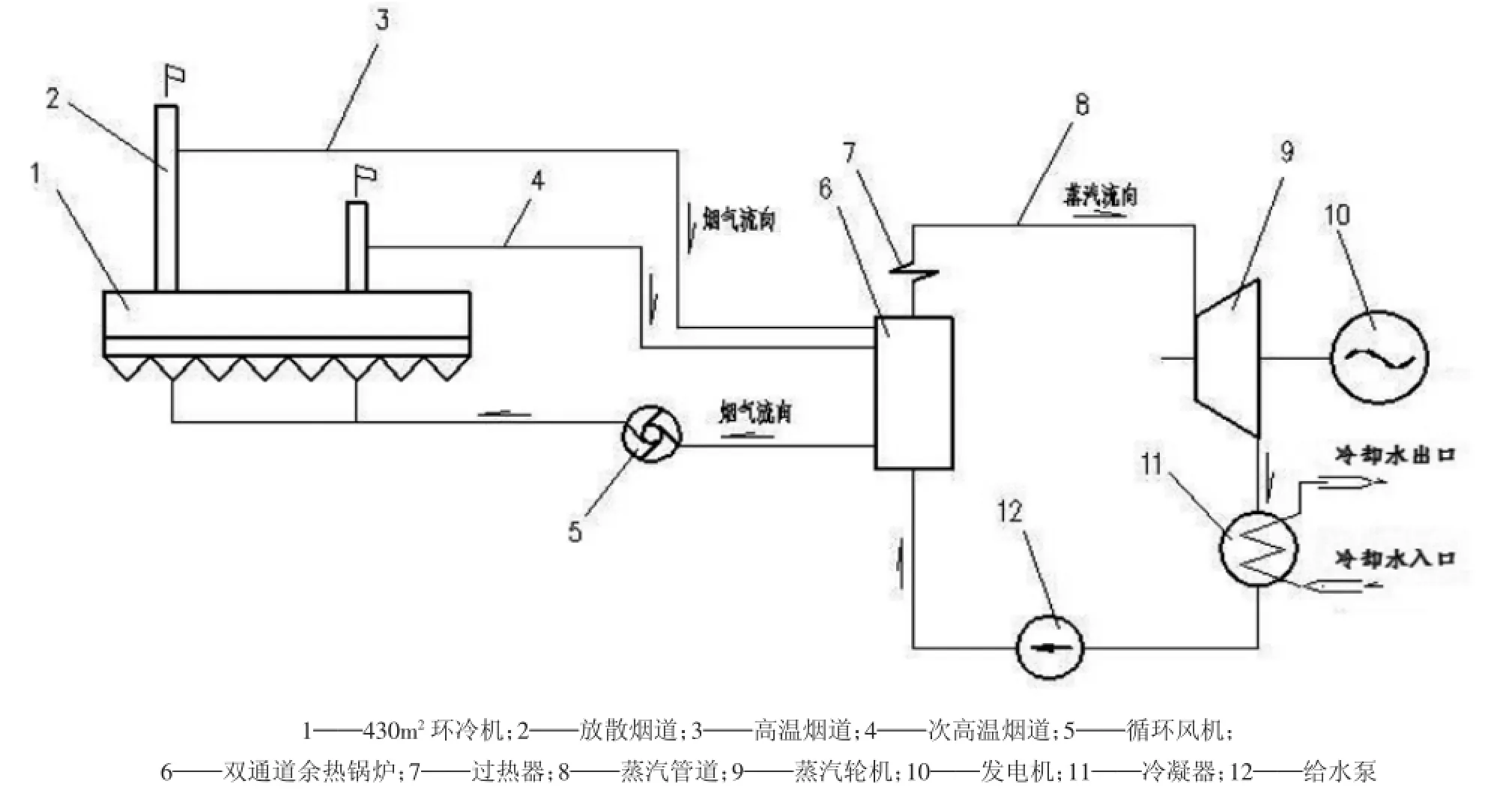

宁钢烧结余热发电的工艺流程为:通过设置循环引风机将高温烟气引入余热锅炉,在余热锅炉内加热经过预处理的软化水,分别产生1.9 MPa、300~350℃的中压过热蒸汽和0.5 MPa、150~170℃的低压过热蒸汽,蒸汽送入1台15 MW凝汽式汽轮发电机发电,再通过凝结水泵将凝结水送回余热锅炉完成循环。工艺系统如图1所示。

烧结余热发电系统由三部分组成:烟风系统、锅炉汽水系统、汽轮机及发电机系统。为了提高可利用烟气温度和余热回收效率,充分实现能源的梯级利用,本项目烟气系统采用烟气再循环方式。将余热锅炉排出的140℃烟气通过循环引风机增压后再鼓入带冷机下部,代替环境温度下的空气冷却烧结矿,正常生产时烟气不外排,环保效果好。而在锅炉汽水系统采用双压双通道技术,产生的中、低压过热蒸汽分别送入汽轮机发电。考虑到烧结生产的不稳定性,为了保证发电机组安全、稳定、连续运行,项目设计中增设了一路由相邻发电机组引来的中压保安蒸汽。在烧结负荷波动,或短时间故障检修时,可以由保安蒸汽维持余热发电机组正常运行。

3 投产后的运行情况

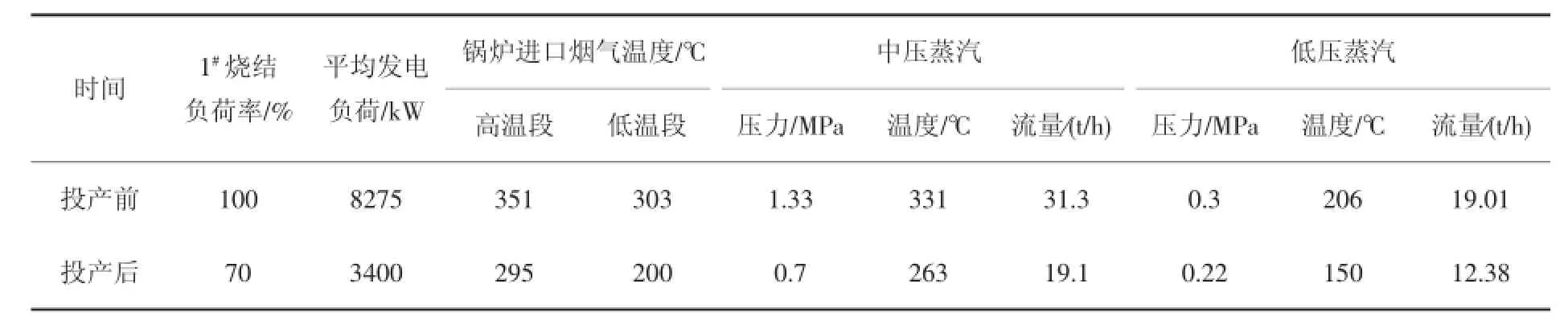

宁钢烧结余热发电项目设计、施工及投产初期宁钢仅有1台430 m2烧结机(以下简称1#烧结机),当时铁水产能400万t(规划为600万t)。项目是针对1#烧结机实施余热回收改造,余热回收系统的设计与配置兼顾宁钢扩大产能的规划预期,所以机组按照1#烧结的设计产能进行配置及选型,蒸汽系统按照600万t总体规划进行设计。宁钢烧结余热发电于2011年10月进入生产调试,在投产第一年,平均发电,负荷8275 kW/h,夏季平均负荷8900 kW/h,冬季平均负荷8050 kW/h,最高负荷14500 kW/h,吨矿(成品烧结矿)发电量约15.3 kWh。

2012年年底,宁钢新烧结(以下简称2#烧结)投入生产运行调试,1#烧结负荷同步下调由950 t/h下降到700 t/h,余热锅炉蒸汽压力和温度也随之下降,余热发电机组平均发电功率仅为3400 kW/h。2013年冬季由于中压蒸汽温度、流量时常达不到汽轮机的进汽要求,汽轮机发电机组已无法正常运行。

表1所示为2012年5月~2013年11月的平均值。很明显随着1#烧结负荷的下降,余热锅炉产生的蒸汽参数、流量和发电负荷均大幅降低。由于宁钢产能提升尚在规划中,如何提高烧结余热发电设备的利用率,增加机组发电负荷就成了急待解决的重中之重。

图1 烧结余热发电工艺系统图

表1 2#烧结投产前后的生产统计表

4 烧结余热发电机组不能正常运行的原因分析

4.1 烧结低负荷生产

在2#烧结建成投产之后,为了确保其安全、稳定生产,2#烧结负荷不能低于50%。由此1#烧结的负荷必须降至原先的70%。烧结在低负荷生产情况下,进入环冷机的烧结矿温度显著降低。经检测,烧结满负荷生产时,烧结矿进入环冷机时的平均温度高达700~800℃;在70%左右产能时,烧结矿落矿温度降低30%,即使将烧结终点位置控制到比满负荷还靠后的状态,进入环冷机的烧结矿温度也只有500℃左右。意味着可利用的总热量大幅减少,烟气温度大幅降低,随之带来主蒸汽品质下降。进入冬季由于蒸汽过热度不能满足机组安全运行参数,导致机组无法正常运转。

4.2 烧结生产的不稳定性

钢铁企业的烧结机作业率一般都维持在85%以上,但由于设备运行的不稳定性,生产过程中短时间停机的情况非常普遍,难以保证热源的连续性。宁钢在2#烧结未投产之前,1#烧结长期过负荷生产,设备压力极大。我们做过统计,仅在三个月内1#烧结非正常检修次数高达150次。虽然大多数检修时间仅为几个小时,仍造成烟气温度大范围波动,余热锅炉产汽量和产汽品质相应下降。

由于汽轮发电机组对热源稳定性的要求非常高,蒸汽品质降低严重时机组会甩负荷,从而严重影响发电量和设备的安全运行。

4.3 环冷机的密封

环冷机下部风箱和台车上部集气烟罩相对固定,台车沿轨道作圆周循环运动,故而形成台车上、下动、静结合部分。在运行一段时间以后,台车连接紧固部分松动,加之长时间高负荷运行受热产生热变形,使原有密封逐步弱化,产生大小不一的间隙,这会造成大量的散热及漏风损失。

由于台车上部烟罩内为微负压,间隙越大,冷空气越容易吸入烟罩,从而降低了烟气温度。而下部风箱密封处的间隙,会造成循环的热风直接溢出环冷机外,热风无法通过烧结料层再加热,热风循环效果大受影响。根据宁钢热平衡检测的结果可知,漏风及排风损失占整个热支出的60%左右,可谓影响巨大。

表2 1#烧结热平衡测试

针对上述原因分析,我们认为处于目前状态就烧结余热发电而言仍有潜力可挖。

5 改进措施及实施效果

5.1 优化两台烧结的生产作业模式

在目前产能固定的情况下,烧结生产必须探索寻求一个既能保证烧结稳定生产及烧结工艺节能并兼顾余热发电效益的生产模式。宁钢在2#烧结投产后最初的设想是:1#烧结按50%负荷,2#烧结按70%负荷组织生产;或各带60%负荷生产。在充分协调、论证后,最终调整为1#烧结带70%负荷,2#烧结带50%负荷。发电机组要想达到设计标准只有在将来宁钢扩大产能后,这部分矛盾才会真正得到缓解。

5.2 提高烧结生产稳定性

为了提高提高1#烧结生产稳定性,在2#烧结投产后宁钢安排了一次1#烧结大修,彻底解决了一些设备上存在的历史旧账。对1#烧结设备运行稳定,降低非正常检修的次数带来较大的改观。

同时对余热发电机组保安蒸汽的控制系统和疏水系统做了改造、优化。作为应急汽源,正常运行时以小流量通入汽轮机使其始终处于热备用状态。当1#烧结突发设备故障非正常停机,或主蒸汽过热度、流量不足时,立即投入保安蒸汽。在目前烧结低负荷生产情况下,通过快速、稳定供应保安蒸汽,一方面保证了汽轮发电机组不会应烧结故障甩负荷,避免停机;另一方面也提高了主蒸汽的过热度,稳定主蒸汽的品质,从而提高余热发电的效率。

另外,我们将宁钢全厂富裕的低压蒸汽减压至0.5 MPa与烧结低压蒸汽混合后一起送入汽轮机补汽门,补汽量显著增加,解决了低压蒸汽放散的同时,提高了发电量。

5.3 环冷机密封改造

从表2可见漏风及排风损失占很大比例,事实上在烧结余热发电投产后一年就已发现环冷机密封设施出现了较为严重的损坏。在1#烧结大修期间同步对环冷机实施了密封改造和修复,上部密封考虑采用耐磨耐高温的玻璃纤维柔性材料,下部密封针对现场台车不规则的情况量体裁衣进行设计,优化密封结构。改造修复后,环冷机循环热风泄漏量和高温烟气冷空气吸入量明显减少,确认是提高烧结余热发电效率的有效方法。

5.4 风机变频改造

宁钢烧结余热锅炉设计选用一台2700 kW低速循环风机,通过风机进口挡板调节进入余热锅炉热烟气流量,控制环冷机烟罩内的风压在50 Pa左右。由于挡板调节精度差,环冷机烟罩内的风压经常处在-50Pa~-150Pa,造成大量外部冷空气被吸入烟罩内,降低了烟气温度。另一方面,受烧结负荷限制影响锅炉负荷仅为设计的40%~60%,这种情况下采用挡板调节,风机耗电巨大。鉴于上述两点不利因素,对循环风机电机进行了变频改造。改造后风机通过改变频率调节风机转速,烟罩内的风压可以精确控制在微正压状态,同时发电机组自耗电率由原来40%以上降至25%以下。

在完成以上措施的实施后,效果非常显著,不但减少了漏风问题,同时在同等外部条件下发电量提高了约97%,机组平均自耗电率下降了约30%。机组冬季无法正常运行的状况得到根本解决。改造前后的参数对比见表3。

表3 改造前后基本参数对照表

6 结语

宁钢烧结余热发电项目投产3年来运行的情况说明了烧结减产、生产工况的波动以及环冷机的密封对余热发电的影响,特别是烧结减产对余热发电影响巨大。建议在项目论证阶段选择机组容量时按照一定时间内较为稳定的烧结矿产量选取,不宜放大。另外,烧结工艺本身决定了生产工况的波动不可避免,但可以通过生产调配,例如控制料层厚度、终点温度、冷却风速等手段加以改善。同时应优化设计环冷机的上下部密封,这也是增强余热发电系统稳定性有效手段。此外,本项目还采用了风机变频改造及引入富裕低压蒸汽发电等其他手段,改造完成后系统稳定性大大增加,发电量显著提高。

[1]苑安民,张娣.钢铁企业余热资源的“量”与“质”[J].冶金能源,2008年第4期:48~51.

表1 吹灰前后主要参数对比

5.1 效益

我厂标煤消耗量为28.6 t/h,按煤500元/t计算每小时的燃煤价格为:14300元。对应炉效提高0.4%下降煤耗的经济效益为57.2元,2号炉全年运行时间为8200 h全年效益为:47万元。

5.2 支出

蒸汽吹灰全程共计80 s,吹灰时间为20 s根据表1中的蒸汽消耗参数计算得蒸汽消耗:20 kg/min ×16×341天=109120 kg

支出费用=109120 kg×180×10-3≈2万元

故每年的实际收益为45万元。

5.3 其它

蒸汽吹灰不仅带来了实际的经济效益而且还大大的提高了锅炉运行的安全性。

因为换热管道的结焦导致受热面换热不均匀烟气侧产生局部高温,严重时可能导致爆管,而且运行中还会有大块焦渣掉落的可能,砸坏冷灰斗水冷壁管,造成被迫停炉的安全隐患。

6 总结

蒸汽吹灰系统在安全稳定运行的情况下不仅仅能提高锅炉效率带来经济效益而且还能减少锅炉运行中因结焦而造成的安全隐患,所以在平时的使用维护中应严格按照规程规定操作。

[参考文献]

[1]白国亮.锅炉设备运行[M]:北京:中国电力出版社.2008.4.

收稿日期:2015-03-27

作者简介:赵华(1972-),男,大学专科学历,现从事电厂锅炉技术工作。

The Operation State of the Power Generation System Using Sintering W aste Heat at Ningbo Steel

Qian Huiming1,Lin Wenquan2

(1.Ningbo Iron&Steel Co.,Ltd.Ningbo,Zhejiang 315800;2.Baosteel Engineering&Technology Group Co.,ltd.,Shanghai 200940,China)

The power generation project of Ningbo Steel using sintering waste heat is briefly introduced,problems occurring in the operation process of the project are analyzed and relevant suggestions and solutions are put forward.

sintering;power generation with waste heat;operation;analysis

TM617

B

1006-6764(2015)08-0050-04

2015-03-17

钱惠明(1965-),男,1989年毕业于浙江省工业学院(现浙江省工业大学)化学工程专业,工程师,现从事生产技术管理工作。