一起空分主塔倾斜故障的分析和处理

王继铎

(本钢板材股份有限公司氧气厂,辽宁本溪117002)

一起空分主塔倾斜故障的分析和处理

王继铎

(本钢板材股份有限公司氧气厂,辽宁本溪117002)

对一起制氧机主塔的倾斜原因进行了分析,详细计算了塔器的冷缩量,据此提出整改方案并实施,同时对机组其他问题进行了同步处理,取得良好效果。

冷箱;切换系统;主塔;垂直度;分析;处理

1 概述

本钢氧气厂3#制氧机组于1974年建成投产,为日本神户公司全套设备,设计氧气、氮气产量各10000 m3/h,原装置不产氩气,1998年进行过改造增加产氩系统,设计氩气产量180 m3/h。2005年该厂6#、7#制氧机组相继投产,3#制氧机组从生产一线退出,转为备用机组,根据近年来的运行情况,厂决定对其进行大修,重点放在冷箱内部塔器管道的检查和处理上。

2 冷箱系统存在的问题及分析

2.1 存在的问题

冷箱扒砂后,对塔内容器管道检查,存在的问题有:主塔向西南侧污氮管方向倾斜,向西侧水平偏移38 mm,向东侧水平偏移5 mm,总偏移量为38.3 mm,辅塔及上塔中部塔皮有凹陷,塔内部分管道凹陷,上塔出来的污氮管路N2阀门阀杆折断,阀体支撑架脱落,冷箱内部分管道支架损坏。

2.2 原因分析

塔内原有支架大部分为普通碳钢材质,耐低温性能较差,冷箱内工作温度在-170℃~-196℃,普通碳钢材质支架长时间在这种温度下工作,极易发生低温脆裂现象。本次改造将碳钢支架改为不锈钢支架。

同样原因,由碳钢材质制作的N2阀门支架也发生低温脆裂现象,如图1所示,N2阀支架由支撑1、支撑2和连接螺栓组成,支撑1固定于冷箱骨架上,支撑2通过连接螺栓固定在支撑1上,由于碳钢材质的螺栓不耐低温,脆裂折断,支撑2脱落,从使整个N2阀门失去支撑。

图1 阀门支架示意图

作进一步的分析,污氮管路是与上塔相连接的最粗的管路,直径达600 mm,污氮管路和N2阀门自身的重量比较大,而N2阀门支架是整个污氮管路上的唯一支架,在N2阀门支架未损坏时,整个系统处于受力平衡状态,当N2阀门支架脱落后,N2阀门及污氮管道下沉,而阀杆手轮端固定冷箱壁上,导致阀杆在A处受到剪切力发生折断。

污氮管道起于上塔肩部,由于N2阀门支架脱落,整个上塔受到污氮管路及N2阀门向下的拉力,加之运行状态下,塔内汽液不断对塔壁进行冲击,加剧了这种向下拉的趋势,最终导致了上塔向污氮管方向倾斜,中部发生凹陷。

上塔顶端为辅塔,辅塔顶端连接纯氮气输送管道,其水平方向管路与污氮管路水平方向成对角线,由于污氮管道对上塔的拉拽,辅塔底部和顶部分别受到上塔和纯氮气管路相反方向的剪切力,最终导致其中部发生变形,产生凹陷。

3 问题处理

对于N2阀门,我们重新加工了阀杆,加固了N2阀门支架,螺栓改为不锈钢材质并且加粗。施工步骤如下,先将污氮管道从顶端吊住并断开和主塔的连接,拆卸阀门处理,阀门回装,支架加固,待主塔垂直度调整完毕后,将污氮管道与主塔连接。

上塔倾斜扶正处理,参照新建6#、7#机制氧机组冷箱内部结构,决定在上塔加拉筋,用紧线器进行调整。

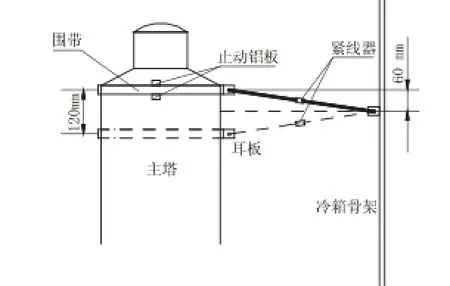

准备工作,断开和主塔连接的污氮管道和其他妨碍主塔垂直度调整的管道,测量垂直度,记录偏移量和方向。由于塔体材质为铝,并且较薄,故而在上塔颈部加上不锈钢围带,规格100 mm×12 mm,围带和主塔之间垫4 mm聚四氟垫片,不锈钢围带和冷箱板骨架上各焊接4个耳板,内孔∅=40 mm,围带上下方分别焊接止动铝板。

上下塔收缩量的测算。

由于空分系统运行过程中,冷箱内平均温度保持在-180℃左右,室温为15℃~20℃,温差达195℃~200℃,塔的加固就不能不考虑塔自身在温差作用下的收缩问题。

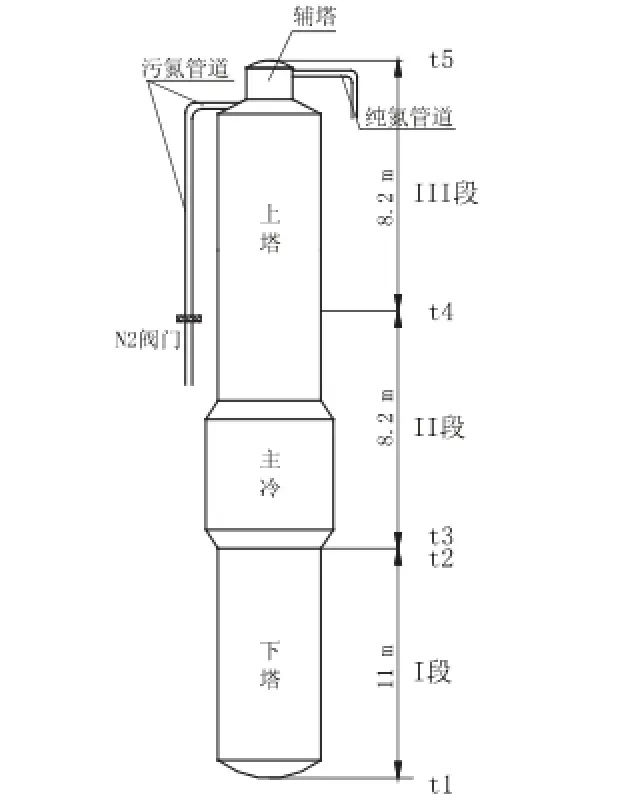

对工作状态下塔内的温度分布情况进行分析,沿着整个主塔从下到上温度由高到低,并且温降呈非线性。由于主塔内气体不断从下向上与从上向下的液体进行传热传质,可近似看作是逆流式换热器,运用传热学的理论计算主塔工作状态下和室温条件下的温差是可行的。同时,为了使计算结果更趋于实际,缩小误差,将整个主塔分为三段(具体见图2),分别计算每段的对数平均温差,分别计算出每段各自的收缩量,求和,即为这个塔的收缩量[1]。

计算过程如下:

下塔为Ⅰ段,冷凝蒸发器到上塔中部为Ⅱ段,上塔中部到辅塔顶部为Ⅲ段;由运行记录及查图表得出主塔的从下到上5个温度参考点的温度值为:

t1=-170℃,t2=-177℃,t3=-183℃,t4=-186℃,t5=-196℃

图2 主塔三段尺寸示意

主塔扶正加固施工在9月份白天进行,此季节白天平均温度t0=15℃,则温差:

Δt1=185℃;Δt2=192℃;Δt3=198℃;Δt4=201℃;Δt5=211℃。

Ⅰ、Ⅱ、Ⅲ段的对数平均温差分别为:

ΔtⅠ对=(Δt2-Δt1)/(lnΔt2-lnΔt1)=189.5℃

ΔtⅡ对=(Δt4-Δt3)/(lnΔt4-lnΔt3)=200.5℃

ΔtⅢ对=(Δt5-Δt4)/(lnΔt5-lnΔt4)=207℃

Ⅰ、Ⅱ、Ⅲ段各自收缩量计算:

主塔材质为铝,从有关资料上查得其线膨胀系数为0.02234 mm/m·℃~0.02238 mm/m·℃,取平均值为0.02236 mm/m·℃,Ⅰ、Ⅱ、Ⅲ段长度如图2所示分别为11 m、8.2 m、8.2 m,则

LⅠ=0.002236×11×189.5=46.6 mm

LⅡ=0.002236×8.2×200.5=36.7 mm

LⅢ=0.002236×8.2×1207=37.8 mm

L总=LⅠ+LⅡ+LⅢ=120 mm

由前面计算得知整个塔的收缩量为120 mm,确定拉筋在冷箱骨架上的固定点在低于上塔顶端60 mm处,带紧线器的∅=30 mm的不锈钢拉筋连接于围带和冷箱耳板上,加固装置如图3所示。

图3 带紧线器的拉筋连接示意

准备就绪后,我们开始对上塔垂直度进行调整,缓慢调节紧线器,边调节边观察,当水平偏移量缩小到13 mm时,紧线器已很难再调节,测算上塔垂直度为13 mm/14000 mm,小于1/1000[2],在合格范围内。

塔垂直度调整完毕后,将和上塔连接管路恢复连接,对空分系统进行充气试压查漏。经检查,垂直度调整过后,塔本体没有发现泄漏处。在这之后,对于塔体的凹陷,我们作了10个铝质“ㄈ”形加固件,焊接在凹陷处的上下塔皮上,以避免进一步凹陷。

裸冷结束后,再次测量塔的垂直度,水平偏移量降为5 mm,这是由于试压及低温条件下,塔本身的变形补偿能力发挥了作用,主塔垂直度调整工作获得成功。

4 板式切换系统改造

由于3#制氧机是老设备,还没有采用分子筛吸附器,空气净化是通过板式换热器的自清除实现的。当空气流经板式换热器时,其温度由常温逐渐冷却至-170℃,空气中的水分不断以水珠、雪花等形态析出,沉积在换热器通道上,当温度降至-60℃时空气中已基本不含水分;空气温度降至-130℃以下时,空气中的二氧化碳也以干冰的形式析出,至-170℃时空气中已基本上不含二氧化碳了。下一个周期上塔出来的干燥污氮气流经原来空气所走的通道,将冻结在板式通道上的水分和二氧化碳带出装置外,这样空气和污氮交替流经板式换热器通道,流向相反,每个周期切换一次,保证进入主塔系统的空气纯净[2]。

3#制氧机板式切换系统共分为3大组,每组5个换热单元,每个单元由热端、冷端两部分组成,热端由1个五通阀、冷端由2个小自动阀箱实现路由切换,总计15个五通阀、30个小自动阀箱。由于五通阀门数量众多且经常损坏,不易于检修,本次改造将五通阀改为切换阀组,各个换热器进出管路进行连通汇总,热端集中由3组切换阀组实现五通阀的功能,冷端合并为6个大自动阀箱控制路由切换。

5 其他改造

原空气喷淋冷却塔内装磁环,破损率高,冷却效果差,更换后的喷淋冷却塔体积增大,内部按1:2的比例填装不锈钢鲍尔环和塑料鲍尔环,鲍尔环表面积比磁环更大且不易损坏,冷却效果显著加强。

空气吸入过滤器由布袋式过滤器改为自洁式过滤器,提高过滤效果。

冷箱走台原为花纹钢板,上面易于积存雨雪,已经严重腐蚀,给操作带来安全隐患。此次改造更换为钢格栅板,有效地解决了上述问题。

6 结语

本次3#空分设备改造工作的重点和难点在于冷箱内铝制塔器、铝管道的检修,检修后机组运行稳定,各项工艺参数达到原设计要求,检修改造取得了成功,为今后塔器和管道检修积累了宝贵经验。

[1]李化治.制氧技术[M].北京:冶金工业出版社,2001:71-73.

[2]汤学忠,顾福民.新编制氧工问答[M].北京:冶金工业出版社,2001:90-91,268.

Analysis and Treatment of a M ain Column Leaning Fault of Air Separator

WANG Jiduo

(Oxygen Generation Plant of Benxi Steel Plate&Sheet Co.,Ltd.,Benxi,Liaoning 117002,China)

The causes of the main tower leaning of an oxygen generation plant were analyzed and the cold shrinkage of the tower was calculated in detail,based on which a rectifying program was proposed and implemented while other problems in the unit were also treated,which has achieved good results.

cold box;switching system;main column;verticality;analysis;treatment

TB657.7

B

1006-6764(2015)08-0031-03

2015-05-29

王继铎(1979-),男,2002年毕业于辽宁科技大学,工程师,现从事设备管理工作。