二甲醚生产装置常见腐蚀问题探讨

刘园园 , 王传亚

(濮阳龙宇化工有限责任公司 , 河南 濮阳 457000)

二甲醚生产装置常见腐蚀问题探讨

刘园园 , 王传亚

(濮阳龙宇化工有限责任公司 , 河南 濮阳 457000)

介绍了二甲醚(DMC)生产工艺,公司生产工艺系统压力低,反应器温度波动小,动设备少,工艺较为成熟,操作简单。在日常生产中,出现的主要问题基本上都是因腐蚀而出现的各类问题。本文主要对二甲醚生产装置容易产生腐蚀的部位和腐蚀原理进行了讨论。

DME ; 腐蚀 ; 弱碳酸 ; 液态颗粒

1 二甲醚生产装置简介

1.1 二甲醚简介

二甲醚又称甲醚,简称DME,在常压下是一种无色气体或压缩液体,具有轻微醚香味。相对密度(20 ℃)0.666,熔点-141.5 ℃,沸点-24.9 ℃,室温下蒸气压约为0.5 MPa,与石油液化气(LPG)相似。溶于水及醇、乙醚、丙酮、氯仿等多种有机溶剂。易燃,在燃烧时火焰略带光亮,燃烧热(气态)为1 455 kJ/mol。常温下DME具有惰性,不易自动氧化,无腐蚀、无致癌性,但在辐射或加热条件下可分解成甲烷、乙烷、甲醛等。由于其良好的易压缩、冷凝、汽化特性,使得二甲醚在制药、燃料、农药等化学工业中有许多独特的用途[1]。

1.2 二甲醚生产工艺

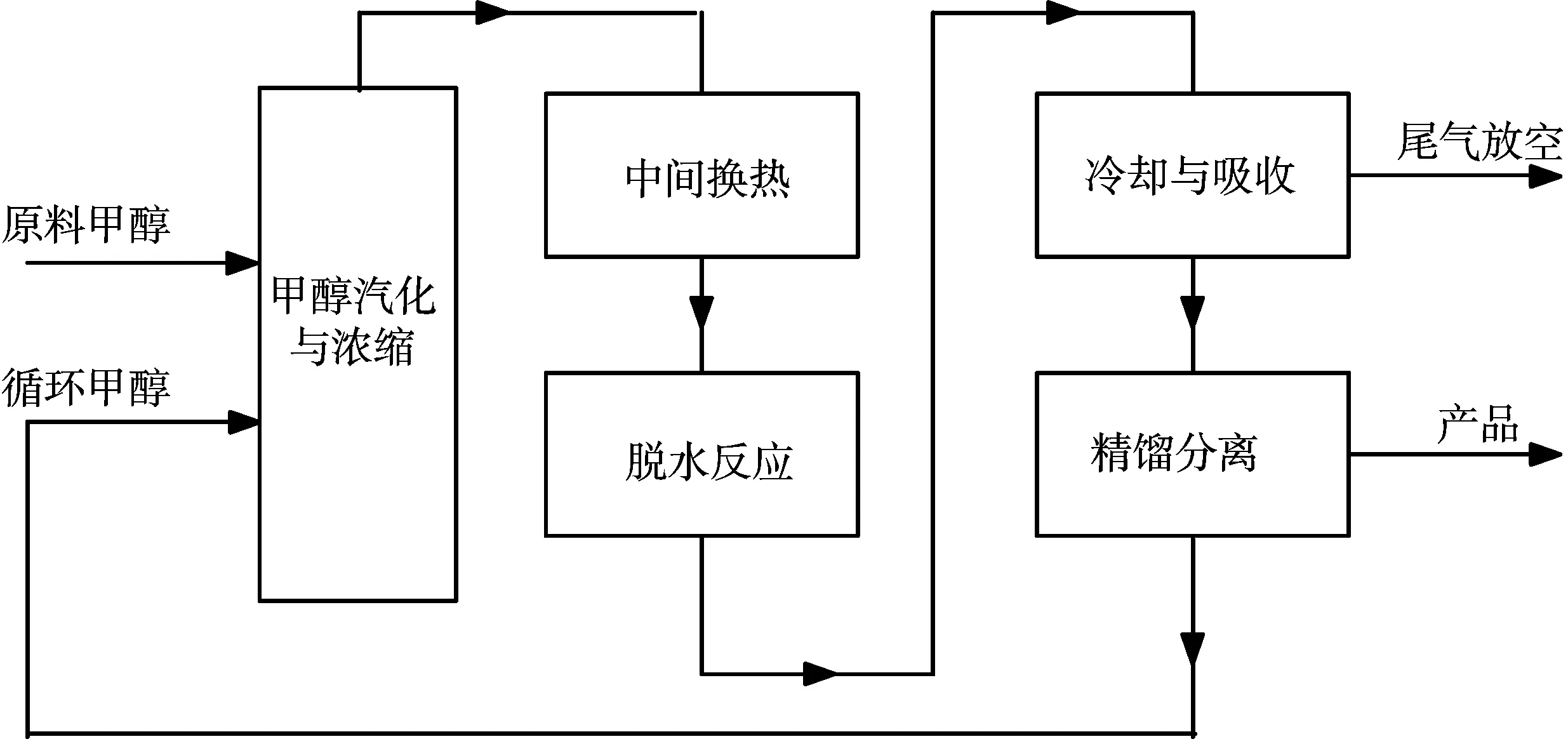

二甲醚生产工艺主要有硫酸法、甲醇气相催化脱水法、合成气一步法、直接合成二甲醚法。硫酸法因其工艺落后,操作难度大,转化率低等问题,属淘汰工艺;而合成气一步法目前生产技术尚未成熟,目前国内大部分的二甲醚生产工艺是甲醇气相催化脱水法。濮阳龙宇化工有限公司二甲醚工艺是四川天一设计的工艺,本次讨论主要是气相法工艺在运行中出现的问题及应对措施。其生产的主要流程如图1所示。

图1 典型的甲醇气相法工艺流程

这种二甲醚生产工艺简单,系统压力低,反应器温度波动小,动设备少,工艺较为成熟,操作简单,在日常生产中,出现的主要问题基本上都是因腐蚀而出现的各类问题。本文主要对二甲醚生产装置容易产生腐蚀的部位和腐蚀原理进行讨论。

2 二甲醚装置出现的问题

2.1 气相法工艺简介

如图1所示,原料甲醇经过加热汽化成为气态甲醇,气态甲醇进一步升温后,进入反应器,在催化剂的作用下发生反应,反应方程式如下。

(1)

(2)

(3)

(4)

(5)

(6)

其中(1)反应为主反应,(2)、(3)、(4)、(5)、(6)反应为副反应。主反应生成产品二甲醚,副反应产品大多从尾气排出。

2.2 装置在运行中出现的问题

①公司二甲醚装在在运行三年后,粗甲醚冷却器、二甲醚冷却器及气体冷却器和废水管道都不同程度地出现了腐蚀内漏。②装置运行四年后,汽化塔等设备出现了较为严重的腐蚀。③装置运行五年后,甲醇预热器、粗甲醚预热器及相临管出现了较为严重的腐蚀。

3 腐蚀原因分析

3.1 水的饱和蒸气压(见表1)

表1 水的饱和蒸气压力与温度对照表(压力为表压)

3.2 原因分析

①二甲醚进料为甲醇,其腐蚀性较低,可以排除。②产品为二甲醚,其腐蚀性较低,也可排除。③二甲醚副产物中CO、CH4、C2H4、H2O、H2为不凝气,在水中的溶解度小,几乎没有腐蚀性。但是CO2在水中溶解,生产弱酸,对金属有腐蚀性。

二甲醚装置运行压力一般在0.65~0.75 MPa。由表1可知对应压力下,当反应器出口气体温度低于172 ℃时,就有液态水的产生。查CO2在水中的溶解度曲线可知当压力>0.6 MPa时,二氧化碳在水中的溶解度在60~80 ℃最低;当温度<60 ℃时,温度越低,溶解度越高;当温度>80 ℃时,温度越高,二氧化碳在水中的溶解度越高。

在生产运行中,粗甲醚冷却器、气体冷却器和二甲醚冷却器的工作温度在20~45 ℃,压力在0.65~0.75 MPa。二氧化碳的溶解度相对较高,在液体中溶液产生弱酸,对应设备出现了由于腐蚀产生的内漏等现象。

同时在循环液进入汽化塔内时,一起进入的还有弱酸溶液,对进料口以下设备出现了因腐蚀而产生的外漏现象。

在反应气降温的过程中,有液态水产生的同时伴随着弱酸的产生,对设备产生腐蚀,同时在液态水产生的过程中,气态水滴的流速较高,对设备及管道产生的冲刷是较为严重的,水中的弱酸同时又加剧了这种冲刷。于是就出现了管道、弯头变薄甚至外漏,相应换热器封头、管板及管板焊口出现问题。

4 应对措施及建议

对于二甲醚生产工艺中出现二甲醚、甲醇、水三种介质同时存在,但沸点差别较大的问题。要想根本解决腐蚀问题,难度较大。从现有的工艺只能从以下两个方面考虑来抑制腐蚀强度。

4.1 减少副反应和二氧化碳的产生

①严格控制反应器温度,防止反应器超温,可以较大幅度地减少副反应的产生。严格控制反应器温度,从源头可以减少二氧化碳的产生。②适当加大尾气的放空,防止二氧化碳在系统内富集。公司通过二甲醚不凝气中二甲醚气体含量的分析,根据分析的数据调节洗涤液及放空量,以便回收弛放气内二甲醚的同时,最大限度地减少装置内二氧化碳的富集,这种调节方法,可以较好地控制粗甲醚冷却器、二甲醚冷却器和气体冷却器的腐蚀程度。③优化进料甲醇的产品质量,减少进料甲醇中杂醇含量。前两个措施都是比较容易控且能够监控的措施。第三个措施一般较少监控。

以下有一组运行数据及装置运行情况供参考,见表2~4。当工况处于1阶段时,入二甲醚工段的粗甲醇杂醇含量相对较高,质量较差,二甲醚工段加碱量为正常运行时的两倍,但是废水pH值仍小于4.5。这种工况维持约半个月,二甲醚两个不同的设备和管道都出现外漏的情况,经过检修发现,外漏的部位管道变薄,换热器的管板有腐蚀痕迹。

表2 甲醇合成入塔气分析

表3 甲醇合成闪蒸槽甲醇色谱分析 %

表4 二甲醚产品质量分析及废水的pH值

表2~4都有三组数据,三组数据采取时间都是相对应同一时间的。我公司是煤气化合成甲醇,然后粗甲醇作为原料直接进入二甲醚工段。

随着工况的调整工况进入了2、3两个阶段,二甲醚装置废水的pH值和加碱量都控制在正常范围内,设备运行一年未出现明显腐蚀外漏的现象。由此可见,进料甲醇中杂醇的减少可以大幅减少二氧化碳的产生,明显减少其对装置的腐蚀。同时适当提高入甲醇预热器内反应气体的温度,减少气状液滴的存在,可以减少因流速过高而导致的冲刷。这种冲刷在正常情况下是可以接受的范围,但是当系统中二氧化碳增加时,腐蚀和冲刷同时起到作用,经过我厂的总结分析,其对设备和管道的损害是非常严重且损害的速率是非常快的。

4.2 优化工艺减少系统弱酸的存在

4.2.1 加碱位置的优化

二甲醚原工艺设计加碱位置为原料甲醇管线中,此种加碱方法只能调节甲醇汽化这一台设备内溶液的pH值。可以增加在粗甲醚储罐或者循环甲醇管线或设备上加碱进料口,这样可以更加全面地覆盖二甲醚设备,全面提高设备抗腐蚀性。我公司通过此项技改,大大提高装置防腐面,在以后的运行中,未出现腐蚀外漏或管道设备变薄的现象。

4.2.2 部分工艺的优化和设备材质的变更

建议在粗甲醚冷却器上增加一个不凝气管线,不凝气去尾气放空方向,这样可以减少二氧化碳在粗甲醚中的溶解,减少弱酸的产生。

通过技改或者调整,只能减少或减弱工艺介质对设备的腐蚀,但是并不能完全杜绝腐蚀,因为二氧化碳在水中在相应的压力条件下,会溶解一定量的二氧化碳,因此需要对部分设备的材质进行更换,增加设备的防腐能力,减少检修频次和装置的稳定性。我公司通过对粗甲醚冷却器、气体冷却器和二甲醚冷却器的换热芯更换为抗腐蚀较强的0Cr18Ni9不锈钢材质,装置从投用已经两年,未出现异常。

5 结束语

根据气相法生产二甲醚的工艺特点,目前还不能完全杜绝副反应的产生,也就是不能杜绝二氧化碳的存在,也就是不能从工艺方面彻底地解决腐蚀问题。但是如果调节适当,这部分正常的腐蚀量较小,可以通过更换关键设备的材质,提高设备抗腐蚀的性能,避免正常状况下微弱腐蚀。通过了解,相同工艺的装置,往往会出现不同位置的腐蚀,这就要去做好工艺和进料的调控,大幅减少或杜绝可调控的因素。

[1] 吴德荣.化工工艺设计手册.第4版[M].北京:化学工艺出版社,2010.

2015-05-27

刘园园(1984-),女,助理工程师,从事生产操作管理工作,电话:18539380835。

TQ050.2

B

1003-3467(2015)09-0055-03