PSA吸附剂再生技术应用及总结

徐严伟 , 郭秀红 , 王亚乐 , 杨安成

(河南心连心化肥有限公司 , 河南 新乡 453731)

PSA吸附剂再生技术应用及总结

徐严伟 , 郭秀红 , 王亚乐 , 杨安成

(河南心连心化肥有限公司 , 河南 新乡 453731)

介绍了一种综合的变压吸附剂再生技术,该技术实现了降压再生、抽空再生和冲洗再生的混合使用及自由转换。应用后使变压吸附二段电耗大幅降低,工艺得到优化;实现了吨氨耗电降低14 kW·h,吸附时间增加30 s,吸附时间增加幅度为28.6%~31.9%,提升有效气的回收量。

变压吸附 ; 吸附剂再生 ; 节能 ; 优化

变压吸附技术(Pressure Swing Adsorption,PSA)是近几十年来在工业上新崛起的气体分离技术,是物理化学渗流理论在工业上的具体应用。

目前,变压吸附技术已经形成一个重要产业,在气体分离和净化领域有广泛的应用。吸附剂再生是变压吸附技术的一个重要的过程,在再生方式上可采用降压、抽空和冲洗等方式。降压工艺吸附剂再生程度不高;抽空工艺再生彻底,但是能耗高;冲洗工艺能耗低,但是对冲洗介质纯度和吸附性要求高且有部分残留等问题给企业带来很大困扰。在该种现状下提出了PSA吸附剂再生关键技术以解决吸附剂再生过程中的难题。

1 应用前装置概况

河南心连心化肥有限公司“24·40”项目(24万t/a合成氨40万t/a尿素);PSA-CO2脱碳工段一段24个吸附塔,二段24个吸附塔,运行程序为一段有24-6-9/V5(即在线吸附塔为24台,同时执行吸附步骤的吸附塔为6台,压力均衡次数为9次,吸附塔再生方式:逆放、抽空),二段24-6-10/V5(即

在线吸附塔为24台,同时执行吸附步骤的吸附塔为6台,压力均衡次数为10次,吸附塔再生方式:逆放、抽空),处理气量为200 000 Nm3/h,二段抽空抽空工艺为6台160 kW真空泵运行以实现吸附剂的再生,产生废气送往吹风气燃烧。

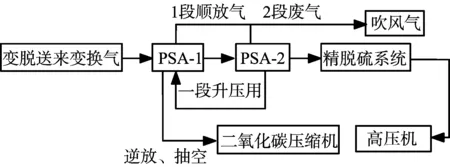

1.1 工艺方框图

应用前工艺简图见图1。

图1 应用前工艺简图

1.2 工艺流程简述

变脱气在压力1.9~2.1 MPa,温度≤35 ℃进入系统,除去游离水后送入一段,一段系统采用24-6-9/V5工艺,由24个吸附塔组成,在一段中任一时刻总有6台吸附塔处于吸附步骤,在吸附塔出口端获得6%~9%的半产品气。每台吸附塔在不同时间依次经历吸附(A),一均降(1D),二均降(2D),三均降(3D),四均降(4D),五均降(5D),六均降(6D),七均降(7D),八均降(8D),九均降(9D),顺放(PP),逆向放压(D1、2、3),抽空(V),预升压(R),九均升(9R),八均升(8R)七均升(7R),六均升(6R),五均升(5R),四均升(4R),三均升(3R),二均升(2R),一均升(1R),预终充(Fr)和终充(FR)共27步。吸附塔所有的均降都用于其它吸附塔的均升以充分回收有效气体(H2、N2及CO),逆放步骤排出吸附塔中吸附的CO2,剩余的CO2通过抽真空步骤进一步解吸并作为产品CO2气输出。

半产品气经半产品气罐缓冲后以稳定的压力1.9~2.1 MPa直接进入二段系统。采用24-6-10/V5工艺,在二段中任一时刻总是有6台吸附塔处于吸附步骤,由入口端通入半产品气,在出口端获得CO2含量≤1.5%的净化气。每台吸附塔在不同时间依次经历吸附(A),顺放(PP1),一均降(1D),二均降(2D),三均降(3D),四均降(4D),五均降(5D),六均降(6D),七均降(7D),八均降(8D),九均降(9D),十均降(10D),顺放(PP2),逆向放压1(D1),逆向放压2(D2),抽真空(V),十均升(10R),九均升(9R),八均升(8R),七均升(7R),六均升(6R),五均升(5 R),四均升(4 R),三均升(3 R),二均升(2R),一均升(1R)和最终升压(FR),所有的均降都用于其它吸附器压力均升,以充分回收再生成吸附塔中有效气体H2、N2及CO;顺放1气进入升压气缓冲作为一段预终充用,顺放2气和逆放气进入顺放气缓冲罐作为一段预升压用,剩余的CO2通过抽真空步骤进一步解吸,作为解吸气输出。

2 PSA吸附剂再生技术的应用

PSA吸附剂关键技术是将二段24-6-10/V5工艺改变为24-6-10/4P1V(即在线吸附塔为24台,同时执行吸附步骤的吸附塔为6台,压力均衡次数为10次,吸附塔再生方式:逆放、冲洗、抽空)工艺,应用后二段电耗大幅降低、二段工艺得到优化,吸附时间增加,有效气回收量显著提升。

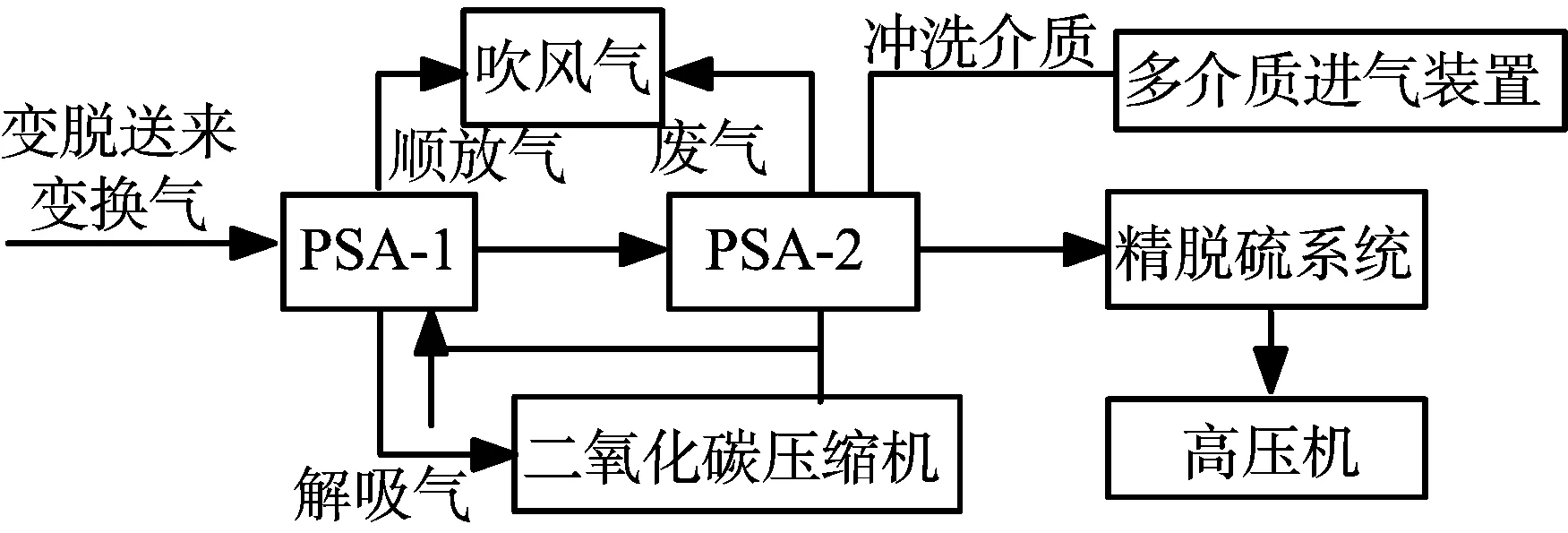

2.1 工艺方框图

图2 应用后工艺简图

2.2 二段工艺简述

半产品气经半产品气罐缓冲后以稳定的压力1.9~2.1 MPa直接进入二段系统。采用24-6-10/4P1V工艺,在二段中任一时刻总是有6台吸附塔处于吸附步骤,由入口端通入半产品气,在出口端获得CO2含量为≤1.5%的净化气。每台吸附塔在不同时间依次经历吸附(A),顺放(PP1),一均降(1D),二均降(2D),三均降(3D),四均降(4D),五均降(5D),六均降(6D),七均降(7D),八均降(8D),九均降(9D),十均降(10D),顺放(PP2),逆向放压1(D1),逆向放压2(D2),冲洗(P),抽真空(V),十均升(10R),九均升(9R),八均升(8R),七均升(7R),六均升(6R),五均升(5R),四均升(4R),三均升(3R),二均升(2R),一均升(1R)和最终升压(FR),所有的均降都用于其它吸附器的压力均升,以充分回收再生成吸附塔中的有效气体H2,N2及CO;顺放1气进入升压气缓冲作为一段预终充用,顺放2气和逆放气进入顺放气缓冲罐作为一段预升压用,剩余的CO2通过冲洗、抽真空步骤进一步解吸,作为解吸气输出。

2.3 PSA吸附剂再生技术装置的组成

该再生控制装置包括多介质进气装置、冲洗装置、排空装置和控制系统。多介质进气装置由储气装置、调节阀组等组成;冲洗装置依附于原有吸附塔及配套相关程控阀;排空系统依附于原有放空系统及配套相关程控阀;控制系统主要为控制步骤的相关编制,由计算机中控系统进行有序执行。

2.4 再生方法

冲洗介质包括:氮气、氢气及合格净化气,再生方法包括以下几种:冲洗再生法、冲洗抽空再生法、抽空再生法等方法。

2.5 主要工艺步骤

2.5.1 冲洗再生工艺步骤

压力在0.2~0.4 MPa的冲洗介质在缓冲罐中稳压后,经调节阀控制流量为1 500~4 200 Nm3/h,在进入吸附剂再生时序后程控阀打开,冲洗介质进入吸附塔,进行冲洗步骤完成吸附剂再生,冲洗气经排空管道放空。

2.5.2 冲洗抽空再生工艺步骤

为了提高吸附剂再生效果减少吸附剂中冲洗介质及非产品气的残余量,利用冲洗抽空再生法:压力在0.2~0.4 MPa的冲洗介质在缓冲罐中稳压后,经调节阀控制流量为1 500~3 800 Nm3/h,在进入吸附剂再生时序后程控阀打开,冲洗介质进入吸附塔,进行冲洗步骤完成吸附剂再生,冲洗气经排空管道放空;完成冲洗步骤后,进入抽空时序,此时程控阀打开,真空泵投入运行,进行抽真空再生,抽空气经排空管道外排。

3 工艺情况对比

(以N2为冲洗介质)

3.1 各种再生方式的工艺对比

再生方式工艺对比见表1。

表1 各种再生方式的工艺对比表

3.2 运行情况及对比

设计的时序有V5(24-6-10/V5)、4V1P(24-6-10/4V1P)、2V2P(24-6-10/2V2P)、3P1V(24-6-10/3P1V)、4P1V(24-6-10/4P1V)、4P(24-6-10/4P)等。其中4V1P、2V2P、3P1V,为过渡时序,以V5、4P1V、4P三种时序为主时序进行对比分析。

主时序V5运行,10次均压,6台真空泵抽空,10均降压力80 kPa,顺放压力30 kPa,逆放二压力5 kPa。抽空压力-70 kPa,以净化气控制在1.2%为标准,吸附时间控制94~105 s。

主时序4P+V运行,9次均压,4次冲洗,1台真空泵(160 kW)抽空,冲洗氮气总流量3 800 Nm3/h,9均降压力90 kPa,顺放压力65 kPa,逆放二压力38 kPa。以净化气控制在1.2﹪为标准,吸附时间控制130~135 s。吨氨电耗相对于V5降低14 kW·h。

主时序4P运行,12次均压,4次冲洗,真空泵全停,冲洗氮气总流量4 200 Nm3/h,9均降压力100 kPa,顺放压力76 kPa,逆放二压力47 kPa。以净化气控制在1.2%为标准,吸附时间控制123~128 s。吨氨电耗相对于V5降低16 kW·h。

经过主时序运行对比后,主时序4P1V和4P各有优缺点,4P1V节能效果较为明显,吨氨耗电下降14度,吸附时间相比V5增加30 s(原为94 s~105 s),增加幅度为28.6%~31.9%。4P节能效果最为显著,吨氨耗电下降16 kW·h,吸附时间相比V5增加23 s,增加幅度为21.9%~24.5%。另外,在冲洗介质不充分或者无冲洗介质的情况下可以及时切换为V5时序,保持生产稳定长周期运行。

4 效益分析

(N2为冲洗介质4P1V)

4.1 优化工艺

主时序4P1V运行吸附时间在130~135 s,吸附时间总体增加30 s(原为94~105 s),增加幅度为28.6%~31.9%,回收气量增加,总氨产量相应增加;净化气中CO2可以降低至0.9 %以下,工艺优化效果明显。

4.2 经济效益分析

主程序4P+V运行时,停止运行真空泵4台(160 kW三台、250 kW一台)。经济核算:按照主程序4P1V停5台真空泵,全年生产330 d计算,年节电279.63万元。

5 结论

经技术应用后,PSA吸附剂再生技术在节能降耗及优化工艺方面有着明显的优势,在PSA变压吸附领域有着良好的推广意义。

欢 迎 订 阅 欢 迎 投 稿

电话:0371-67712879 E-mail:hnhgbjb@126.com

TQ028.1

B

1003-3467(2015)09-0043-03

2015-06-28

徐严伟(1984-),男,助理工程师,从事化工设计及合成氨工艺的研究工作,电话:13598698756。