废锂离子电池资源化方法的分析与建议

黄宝敏,杨敬增,王景伟

(1.上海第二工业大学,上海201209;2.中国电子工程设计院,北京100142)

废锂离子电池资源化方法的分析与建议

黄宝敏1,杨敬增2,王景伟1

(1.上海第二工业大学,上海201209;2.中国电子工程设计院,北京100142)

锂离子电池以其优异性能得到广泛应用,但其废弃量也在逐年增加。如果不进行有效处理,不仅给环境带来巨大压力,也会造成资源极大浪费。介绍了锂离子电池的主要构成及回收处理要点,通过国内外现状归纳分析,以及对于各种资源化方法的优劣和效率等进行比较后,研究一种有效可行的资源化方法,并对国内废锂离子电池资源化提出若干建议。

废锂离子电池;资源化;高效处理

锂离子电池因工作电压和比能量高,放电电压平稳,质量轻且体积小,循环寿命长,加之无记忆效应等优点,被广泛地应用在便携式设备、电动汽车、储备电源、卫星等领域。据统计,2011年我国锂离子电池产量为29.7亿只[1],2012年约为40亿只,比2011年增长33%[2],2013年产量为47.68亿只[3]。

锂离子电池报废年限一般为2~3年,目前回收网络尚未展开,回收率不到2%[4],绝大多数废锂离子电池未得到有效处理,不仅污染环境,而且浪费大量有用资源。因此,废锂电池资源回收利用事业亟待推进。

1 锂离子电池概况

1.1 材料组成

锂离子电池主要由外壳、正极、负极、电解液及隔膜等组成,其中外壳材质一般为不锈钢、铝、镀镍金属和塑料。正极由约90%的正极活性物质、7%~8%乙炔黑导电剂和3%~4%有机粘结剂,均匀混合后涂布于厚约20 μm的铝箔集流体上;电池的负极由90%的负极活性物质碳素材料、4%~5%的乙炔黑导电剂和6%~7%有机粘结剂,均匀混合后涂布于厚约15 μm的铜箔集流体上。正负极的厚度约0.18~0.20 mm,中间用厚约10 μm的聚乙烯或聚丙烯膜隔开,并充以1 mol/L的六氟磷酸锂(LiPF6)的有机碳酸酯电解液[5]。

1.2 环境影响

废锂离子电池正极材料中含有的重金属会使环境特别是土壤中的pH值升高,其中的电解质大多具有较强的腐蚀性,处理不当会产生有毒气体污染空气。表1列出了锂离子电池各组分对环境的影响。

表1 锂离子电池各组分对环境的影响

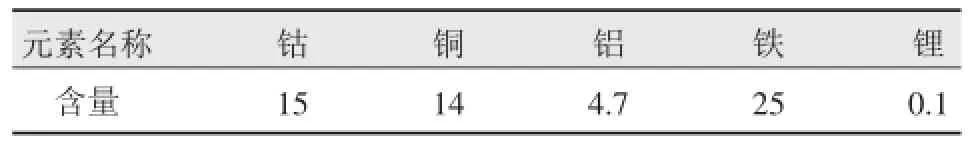

表2 常见锂离子电池中金属含量[5]%

1.3 资源价值

锂离子电池中含有大量的稀有金属以及贵金属,以常见的40 g手机电池为例,列出了各金属材料含量,如表2所示。而含钴精矿的化学组分如表3所示。

表3 几种含钴精矿的化学组分[5]%

我国钴资源稀少,没有单独的矿床,大多伴生于铜、镍矿中,且品位较低,钴精矿储量也很少,每年依靠国内原生钴资源生产的钴不到1 000 t。我国是全球最大的电池生产和消费大国,每年均需进口大量的含钴原料。废锂离子电池中钴的含量很高,几乎是同体积矿产钴平均含量的850倍。国内外生产实践表明:每生产1 t原生有色金属,平均需要开采70 t矿石,而利用再生有色金属,能源节约85%~95%,生产成本降低50%~70%[6]。

废锂离子电池资源化回收的经济效益非常可观,仅以手机常用的钴酸锂电池计算,每年报废量已超过1亿只,每只重量20 g计算,至少含有3 g以上的钴,按当前钴的价格40万/t计,得到的钴的价值就达几亿元。电池中不仅含有钴和锂,还含有铁、铝、铜等金属以及高价值的有机电解液。因此资源化回收对节约资源、保护环境和锂离子电池工业可持续发展具有重大意义。

2 回收处理和科研现状

2.1 回收处理

废锂离子电池的回收利用起步较晚。但由于其存在的潜在危害和巨大的经济价值,各国相继展开了积极的工作。在世界范围内,已有几家公司开展了一定规模的回收处理,如日本东芝的子公司TERUME、住友金属矿山(Sumitomo Metal Mining)公司、美国INMETCO公司、Toxco公司和英国AEA技术公司[7]等。

国内废锂离子电池回收利用现状很不乐观,回收率不到2%,先进回收处理技术研究也限于实验阶段。废电池处理回报率低,效益周期长,无相关政策补贴,投资少,产业化规模小,工业化处理废电池只能勉强维持基本运转。一些手工拆解回收重金属如钴的小工厂,工艺简单,对环境危害大。因此,开发适合中国国情的废锂电池回收处理技术势在必行。

2.2 科研现状

废锂离子回收再利用的过程可概括为将失效电池中的有价金属等资源提取纯化并加以重新利用,以达到资源化的目的。总结国内外研究现状,废锂离子电池回收技术可分为湿法、干法和生物法三大类,其大致工艺流程如图1所示。

图1 废锂离子电池回收工艺流程图

2.2.1 预处理

废锂离子电池预处理过程包括放电处理、外壳拆解、简单破碎及筛分等。

放电处理一般采用的方法有:穿孔放电、低温放电及导电盐放电等。小型电池电量较少,可采用短路方式放电。南俊民等[8]将电池放入盛有导电盐溶液的钢制容器中,使正负电极短路,实现完全放电。大中型电池电量较大,可采用放电设备进行放电,再将其拆解。工业化回收中,Sony公司[9]将电池穿孔后灼烧,能使正负极短路放电;美国Umicore[10]、Toxco[11]公司采用液氮低温预处理方法,在-198℃的低温下使其失活,再将其完全破碎。

此外,锂离子电池中的电解液有剧毒,将电池放电、拆解之后,需对电池芯进行电解液的回收处理。目前相关研究尚少。

童东革等[12]研究了碳酸丙烯酯(PC)、碳酸二乙酯(DEC)、碳酸二甲酯(DMC)3种有机溶剂对电解质的脱出效率,发现PC效果最好,2 h后可将电解质完全脱出,回收的电解质LiPF6经过纯化可重新用于电池中。L·Sun等[13]采用真空热解技术分离电池中的有机粘结剂和电解液。将正极材料以10℃/min的升温速率加热到600℃,保温、真空蒸发30 min,保持体系压强低于1.0 kPa,于-10℃的冷阱中收集热解产物的冷凝气体(主要为碳氟有机化合物)。E.S.Steven[14]将电池置于超临界反应釜中,加入CO2并调节温度和压力,使电解液暴露并溶解于超临界CO2中,最后在反应釜中将超临界CO2与电池分离,在收集釜中将超临界CO2恢复常压,析出电解液。

2.2.2 电极材料与集流体分离

目前电极材料与集流体分离的主要途径有以下几种。

(1)高温烧结分解粘结剂。卢毅屏等[15]研究了高温焙烧法对电极材料的分离效果。研究表明,温度小于500℃时,正极材料完好;温度在500~600℃时,部分正极材料从铝箔上脱落;温度大于650℃(铝的熔点)时,铝箔酥化成微小的白色颗粒,与正极材料混为一体;隔膜在450℃分解挥发,450~750℃温度范围内,负极材料变黑并脆化。

(2)有机溶剂溶解粘结剂。程家蓉[16]通过对比实验确定,有机溶剂二甲基甲酰胺(DMF)与钴锂膜的配比为10 mL∶1.5 g时,可实现铝箔与正极材料的完全分离;采取多级溶解工艺,溶剂的溶解作用可充分发挥;通过直接蒸馏法,溶解PVDF至饱和的有机溶剂可再生回收,再生溶剂与新溶剂具有相同的溶解效果。

(3)碱液溶解集流体。温俊杰[17]采用10%氢氧化钠(NaOH)溶液在90℃下溶解铝箔,正极材料不溶全部进入碱浸渣中,实现铝箔与正极材料的分离;最后用硫酸(H2SO4)中和,回收氢氧化铝,铝回收率达到94.89%。胡传跃等[18]研究发现,铝箔的溶解速率、效率与碱液溶度和温度有关;铝回收最佳工艺条件:30℃下以10%NaOH溶解铝,回收率可达93.5%。

2.2.3 电极材料的浸出

前处理得到的电极材料含有大量的杂质,需进一步化学处理,而溶解浸出是整个分离回收技术的关键,浸出方式主要有以下几种。

(1)化学浸出。化学浸出包括一步法和两步法。一步法是电极材料直接用酸溶解浸出;两步法是先用碱溶解电极材料,再用酸溶解。

程家蓉[16]使用硫酸-双氧水体系(H2SO4+H2O2)溶解有机溶剂处理后的浸渣,通过单因素和正交实验得出:浸出温度75℃,H2SO4浓度6 moL/L,液固比40 mL/g,双氧水(H2O2)用量12 mL,浸出60 min,钴元素的浸出率可达85%以上。

吴芳[19]先用10%NaOH溶液溶解正极材料,过滤,再用2.0 moL/L的H2SO4和3 mL/g(与浸渣比)的H2O2溶解浸渣,浸出温度为80℃,浸出时间为90 min,固液比为1/8~1/10,钴浸出率可达99.50%。

(2)生物浸出。生物浸出法利用细菌的氧化作用,使金属以离子形式进入溶液。D Mishra等[20]研究了二价铁离子浓度、初始pH值及固液比等因素对生物浸出效果的影响。实验结果表明,当二价铁离子(Fe2+)浓度为3 g/L,pH值为2.5,固液比为0.5 g/100 mL时,钴和锂的浸出率最高,钴约为70%,锂约为80%。

(3)机械化学浸出。Saeki等[21]利用机械化学方法实现了钴、锂的干法提取。实验中将钴酸锂(LiCoO2)粉末与聚氯乙烯(PVC)混合置于球磨机中共研磨,经充分作用后,生成钴和锂的氯化物。实验结果表明,Li-CoO2和PVC在球磨机中共研磨30 min后,钴的回收率达到90%,锂回收率接近100%,PVC中90%的氯转化为无机金属氯化物。

(4)浮选浸出。刘杰[22]采用浮选法从废锂离子电池中回收LiCoO2。废锂离子电池经破碎、筛分后得到粒径为0.25 mm的LiCoO2和石墨的混合粉末,LiCoO2在660℃下热处理2 h,表面覆盖物PVDF被挥发脱除,表面由疏水性变为亲水性,用浮选法能将LiCoO2和石墨分离开,从而回收LiCoO2粉末。

浮选实验条件为:捕收剂柴油、起泡剂松醇油用量均为0.2 kg/t,料浆浓度10%,浮选时间为5 min时,能有效分离LiCoO2和石墨的混合粉末,获得产品中的LiCoO2品位达92%以上,回收率超过93%。

2.2.4 有价金属分离回收与再利用

(1)化学沉淀法。胡传跃等[18]在净化后的滤液中加入草酸铵饱和溶液沉钴。实验发现,温度为60℃、pH值为2、含钴溶液与饱和(NH4)2C2O4溶液的体积比为1∶1.5时,沉钴率最高,沉钴速率最快,沉钴率达98.1%。沉钴后,溶液过滤,沉淀烘干、过筛即得到COC2O4·2H2O,所得COC2O4产品达到Q/G GH01—89标准。

(2)溶剂萃取法。吴方[19]采用碱溶,酸浸,P204萃取净化,P507萃取联合工艺分离钴和锂,再用硫酸反萃回收硫酸钴,萃余液沉积回收碳酸锂的工艺回收钴和锂。实验结果表明:钴的直收率达到99%以上;反萃得高纯度的硫酸钴溶液,可直接用于电池原料或电镀的生产;温度95℃以上,用饱和碳酸钠沉积碳酸锂,一次沉锂率为76.5%,所得碳酸锂达零级产品要求。

(3)盐析法。金玉健[23]利用酸浸-盐析联合的方法回收钴。先用盐酸(HCl)浸出钴离子,再用硫酸铵和乙醇调整浸出液的饱和度,使Co2+溶剂化能改变,从而发生盐析。实验发现,当浸出液、饱和(NH4)2SO4溶液和乙醇三者的体积比为2∶1∶3时,Co2+的盐析率可达92%以上,其盐析产品为(NH4)2Co(SO4)2。

(4)离子交换法。离子交换法是利用离子交换树脂对钴、镍金属离子络合物的吸附系数的不同来实现金属分离提取的一种方法。王晓峰等[24]将电极材料和集流体先溶于稀盐酸中,选择性沉淀铝后,在浸出液中加入过量NH4Cl的氨水溶液,调节pH值为10,以使Co2+,Ni2+充分与氨络合。连续向溶液中通入纯氧气约30 min,使[Co(NH3)6]2+氧化为[Co(NH3)6]3+,再将溶液通过弱酸性阳离子交换树脂进行吸附,最后用不同浓度的硫酸铵溶液进行洗脱,实现钴和镍的分别回收,两者的回收率分别为89.9%和84.1%。

(5)电化学法。申勇峰[25]用硫酸浸出-电积联合工艺回收钴。实验表明:硫酸浓度10 mol/L,温度70℃,浸出时间1 h时,钴浸出率接近100%。浸出液pH值调至2.0~3.0,90℃条件下进行鼓风搅拌,可脱除其中杂质;55~60℃条件下,以235 A/m2的电流密度进行电解,测其电流效率为92.08%;经测试,电解钴质量符合GB6517-86中1A#电钴标准;钴的回收率达93%以上。

3 回收处理方法分析

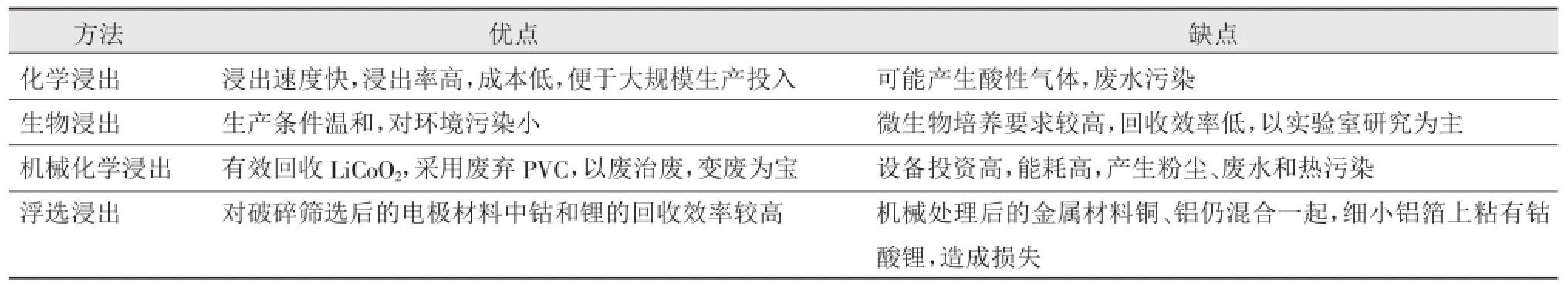

根据前文对现有技术的论述,对主要工艺的优缺点进行比较,如表4~7所示。

表4 预处理方法比较

表5 电极材料与集流体分离方法比较

表6 电极材料浸出方法比较

表7 有价金属回收再利用方法比较

从表中可以看出,单纯的化学浸出工艺效率较高,但后期回收再利用的研究尚未成熟,二次污染也较严重;干法分离能耗高,易形成空气污染;微生物法对环境污染小,但微生物培养要求高,受温度影响大,回收效率低,主要以实验室研究为主。各种方法均有优劣,因此回收处理技术仍需不断改进和完善。

针对各回收方法优劣比较及存在问题分析,提出一种废锂离子电池资源化方法。其工艺流程见图2。

图2 废锂离子电池回收工艺流程图

该工艺采用H2SO4+H2O2体系浸出电极材料钴、锂等,与盐酸溶解相比避免了有毒气体Cl2的产生和后续Cl-去除难题;采用P204、P507进行协同萃取,实现了钴、锂等有效成分的分离提纯和正极材料的直接制备,改进了单一回收钴的弊端,提高了提取效率,使得产品纯度有了较大幅度提升。按照资源循环的绿色理念,流程中还设置了电解液回收、有机溶剂循环使用和正极材料的制备工艺,将清洁生产和产业链建设有机结合起来,预计废锂离子电池总体资源回收率达90%。

4 问题和建议

4.1 重视全价回收

尽管我国规模化回收企业正在逐步出现,但主要集中在正极材料贵重金属的回收上,电解液、有机粘结剂、隔膜和负极材料的回收研究较少,资源化水平低,对环境也造成污染。应该以经济环保的手段,尽可能对电池的所有组分进行回收利用,这样才能减少废弃物,满足综合性、经济性和生态性等二次资源循环利用的基本要求。

4.2 废水、废气统一协同处理

废锂离子电池资源化回收过程中主要产生含重金属或氨氮废水,废气主要是干法处理产生的有毒废气等。《铜镍钴工业污染物排放标准》(GB 25467—2010)规定,企业直接排放的氨氮限制为8 mg/L,总镍为0.5 mg/L,总钴为1.0 mg/L,远远高于《污水综合排放标准》,废气排放也相当严格。因此,废水、废气应统一协同处理,达到排放标准,保护环境。

4.3 开展动力型的锂电池处理与资源化研究

2015年我国电动汽车市场规模将达到135万辆,大量退役的动力型锂电池的回收处理应给予高度重视。目前我国动力型锂电池资源化研究较少,存在回收成本高、产业链不完善等问题。从循环经济的观点来看,动力型锂电池体量大、有用物料数量多,是国家新能源汽车产业发展的重要资源。因此,此项研究已成为一个不可忽视的问题,应学习借鉴国外回收工艺经验,探索出适合我国产业特点的动力型锂电池回收工艺,以达到环保和可持续发展的目标。

[1]中国锂离子电池产业链研究报告[R].2012.

[2]电源工业.2012中国锂电池总产量增长约33%[EB/OL].[2013-09-23].http://www.powermagazine.cn/HTML/23433_1.html.

[3]李红,何亚群,张涛,等.废弃锂离子电池富钴破碎产物的可浮性[J].中国有色金属学报,2014,24(10):2 530-2 538.

[4]郑莹,刘禹,王梦.报废锂离子电池有价金属回收现状研究[J].电源技术,2014,38(9):1 758-1 761.

[5]欧秀芹,孙新华,程耀丽.废锂离子电池的综合处理方法[J].天津化工,2002(4):35-36.

[6]李金辉,郑顺,熊道陵,等.废锂离子电池正极材料有价资源回收方法[J].有色金属科学与工程,2013,4(4):29-35.

[7]M J Lain.Recycling of Lithium cells and batteries[J].Power Sources,2001,97/98:736-738.

[8]南俊民,韩东梅,崔明,等.溶剂萃取法从废锂离子电池中回收有价金属[J].电池,2004,34(4):309-311.

[9]Andreas N,Robert A,Huggins W W.The Formation and Properties of Amorphous Silicon as Negative ElectrodeReactant in Lithium Systems[J].Journal of Power Sources,2003,119/121:95-100.

[10]Christian Hagelüken.Recycling of electronic scrap at Umicore'sintegrated metalssmelter and refinery[J]. Proceedings of EMC,2005.

[11]Cardarelli.Method for recycling spent lithium metal polymer rechargeable batteries materials[P].US7192564,2007-05-20.

[12]童东革,赖琼钰,吉晓洋.废锂离子电池正极材料钴酸锂的回收[J].化工学报,2005,56(10):1 967-1 970.

[13]Sun L,Qiu K Q.Vacuum pyrolysis and hydrometallurgical process for the recovery of valuable metals from spent lithium-ion batteries[J].J Hazard Mater,2011,194:378-384.

[14]Steven E S.System and method for removing an electrolyte from an energy storage and/or conversion de vice using a supercritical fluid[P].US:200300186110A1,2003-10-02.

[15]卢毅屏,夏自发,冯其明,等.废锂离子电池中集流体与活性物质的分离[J].中国有色金属学报,2007,17(6):997-1001.

[16]程家蓉.湿法提取手机锂离子电池中的钴和铝[D].重庆:重庆大学,2009.

[17]温俊杰,李荐.废锂离子二次电池回收有价金属工艺研究[J].环境保护,2001,12:39-40.

[18]胡传跃,郭军,汪形艳,等.从废锂离子电池中回收钴和铝的工艺[J].电池,2006,36(6):481-482.

[19]吴芳.从废锂离子二次电池中回收钴和锂[J].中国有色金属学报,2004,14(4):697-701.

[20]Mishra D,Kim D J,Ralph D E,et al.Bioleaching of metals fromspentlithiumionsecondarybatteriesusing Acidithiobacillusferrooxidans[J].WasteManagement,2008,28:333-338.

[21]Saeki S,Lee J,Zhang Q W,et al.Co-grinding LiCoO2with PVC and water leaching of metal chlorides formed in ground product[J].Miner Process,2004,74:373-378.

[22]刘杰.采用焙烧——浮选法从废锂电池中回收钴酸锂研究[D].南昌:华东交通大学,2013.

[23]金玉健.从废弃锂离子电池中回收钴的研究[D].武汉:武汉理工大学,2006.

[24]王晓峰,孔祥华,赵增营.锂离子电池中贵重金属的回收[J].电池,2001,31(1):14-15.

[25]申勇峰.从废锂离子电池中回收钴[J].有色金属,2002,54(4): 69-71.

Analysis and suggestion on the resource utilization method of waste lithium-ion battery

HUANG Baomin1,YANG Jingzeng2,WANG Jingwei1

(1.Shanghai Second Polytechnic University,Shanghai 201209,China; 2.China Electronics Engineering Design Institute,Beijing 100142,China)

The lithium-ion battery has a wide range of applications for its excellent performance.However,the abandoned waste lithium-ion battery is also increasing.Without effective treatment,the waste lithium-ion batteries will bring great pressure to the environment with resources waste.This paper introduced the major constituent of lithium-ion battery and the main points of recycling.According to the induction and analysis of waste lithium-ion battery recycling status in china and abroad,the advantage,disadvantage and efficiency were compared for different resource method. And one method was proposed which is effective and feasible is introduced,and some suggestions about the recycling were put forward.

waste lithium-ion battery;resource;recycling

X705

A

1674-0912(2015)08-0028-06

2015-06-25)

黄宝敏(1991-),女,山东临沂人,环境工程硕士研究生,研究方向:电子废弃物资源化。