基于LabVIEW的涡轮增压器试验台测控系统的设计

刘小龙,张卫波

(福州大学机械工程及自动化学院,福建福州 350116)

涡轮增压器试验台主要用于增压器的性能测试[1],用来测定增压器在试验过程中压力、流量、温度等参数量值.早期涡轮增压器试验台的测试系统采用以单片机为核心的主控板控制A/D转换板进行数据采集,试验采样率低、模块划分不细、终端太多且功能分散,此外其可移植性差、数据处理功能少,不能满足现代测试系统的要求[2-4].

本研究设计一种基于LabVIEW(laboratory virtual instrument engineering workbench)和PCI(peripheral component interconnect)的涡轮增压器试验台测控系统,建立集信号采集、分析、存储、显示等功能为一体的增压器性能测试系统.

1 增压器性能试验台工作原理

依据 JB/T9752.2-2005相关规定[5],试验台主要由空气管路系统、风源系统、加热系统、润滑系统、测控系统及被测试涡轮增压器组成[6].罗茨风机、钢管、波纹管、法兰和电动蝶阀等组成管路系统,加热系统采用SKBS-GSCY-20型高温燃油燃烧器,测控系统由传感器、数据采集卡、计算机等组成[7].

图1 增压器性能试验台工作原理图Fig.1 Turbocharger performance test bench working principle diagram

试验台工作原理如图1所示.由罗茨风机提供的压缩空气经由2进入燃油燃烧器4,经过燃烧器加热后进入涡轮端6的入口,高温高压燃气驱动涡轮转子转动,涡轮转子通过转轴带动8压气机端叶轮转动,新鲜空气经由9空气滤清器,进入8入口,并通过8出口,此时,一部分空气经过压气机放气阀1排入大气,另一部分空气通过中冷器11回流进入8入口,进而提高增压器压气机的性能.单向阀10是为了防止新鲜空气流入循环管路,通过调节供油系统5油泵电机频率控制供油量,通过调节电动阀门开度控制管道气体流量.

2 测控系统软硬件设计

2.1 测控系统的硬件构成

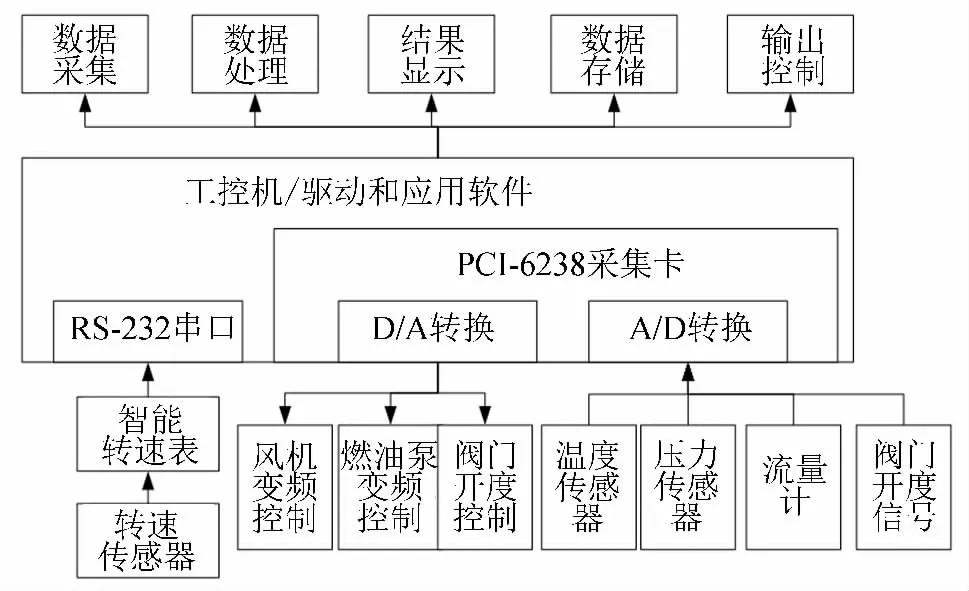

涡轮增压器试验台测控系统硬件结构包括传感器、数据采集卡、工控机,其中数据采集卡包含通讯线缆、PCI采集卡、接线盒端子,其硬件构成如图2所示.

系统中的传感器包括温度传感器、压力传感器及流量计,其中温度传感器采用热电阻和热电偶,分别用于测试涡轮进出口燃气温度和压气机进出口空气温度;压力传感器选用带变送器的远传压力表,其中压气机进口端采用YTY-150J绝对远传压力表;流量计采用V锥流量计和涡街流量计,分别用于测试涡轮出口高温气体流量和压气机进口气体流量,流量测试过程中应附加管道温度及压力补偿,通过二次仪表输出所需的质量流量.

图2 试验台测控系统硬件结构Fig.2 Test bench measurement and control system hardware structure

转速传感器采用SMS12磁敏转速传感器,其非接触式测量可测量转速范围为0~999 999 r·min-1,配套二次仪表SKY06-235-2,其中转速表与计算机通过RS-232C串口通讯,并遵循Modbus协议.只需在LabVIEW上编程即可实现转速在前面板的显示.

数据采集卡采用NI公司M系列16位多功能带隔离数据采集卡PCI-6238,其主要性能参数是:具有模拟输入、模拟输出、数字I/O及计时器/定时器功能,8个模拟输入通道,2个模拟输出通道,最大更新率500 ks·s-1,250 kHz的最大采样率,电流输入范围DC±20 mA,电流输出范围DC±20 mA.

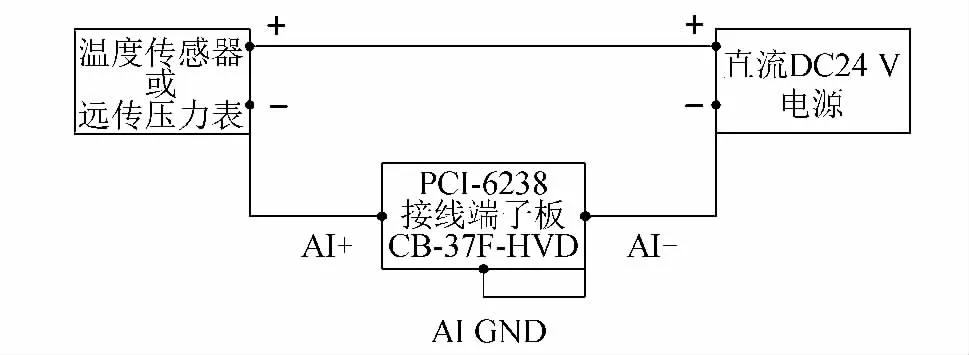

在PCI-6238的使用中,传感器接线端子采用差分(differential)方式,目的是消除共模电压对测量系统精度的影响,将测量信号与通道正负极相连,信号负极与AI GND相连,接线方式如图3所示.

图3 差分测量接线图Fig.3 Differential measurement wiring diagram

2.2 测控系统软件开发

涡轮增压器试验台测控系统软件设计,分为测试系统和控制系统两部分.其中测试系统应用程序按功能划分包括数据采集显示、数据分析处理、数据保存;控制系统应用程序包括电动蝶阀开度控制、电机变频控制.

2.2.1 数据采集显示

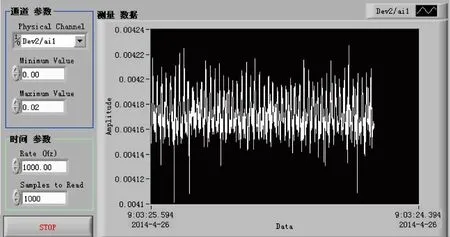

图4 数据采集前面板Fig.4 Data acquisition front panel

数据采集模块主要是将各输入通道的传感器信号采集进入工控机[8],主要包括选择通道、信号输入范围、采样模式、采样频率及各通道采样数,数据采集前面板如图4所示.本系统采用较为方便的DAQ助手实现数据采集过程,主要操作是:LabVIEW程序框图面板<测量I/O<DAQmx数据采集<DAQ助手<采集信号<模拟输入<电流<物理通道选择,之后选择信号输入范围,此时传感器信号为4~20 mA电流信号,故设置为4~20 mA,接线端配置选择差分,采样模式选择N采样,待读取采样数设为1 000个,采样率设置为1 000 Hz.

2.2.2 数据保存

数据保存模块是将经过采集处理之后的数据保存在文档或者Excel表格当中,以供之后的数据分析处理[9],其程序框图如图5所示(图5以压气机出口压力示例,若需增加测量参数,只需在DAQ助手中增加通道即可).程序框图中不同颜色表示不同数值类型,蓝色表示无符号整数,橙色表示双精度浮点,粉红色表示字符串.

图5 数据采集显示及保存程序框图Fig.5 Data acquisition display and save the program block diagram

由图5可以看到,数据采集显示保存程序大体分为6个步骤.①创建一个文件用来保存数据,由于LabVIEW中文件I/O中的写入电子表格文件VI不能够完全被Microsoft Excel识别,故采用新建一个容易被Excel识别的CSV文件;②创建模拟输入通道,即DAQ助手;③设定采样率、采样时间、采样方式;④设定CSV文件的一些属性,包括表头等信息;⑤DAQ助手输出数据经过均值滤波(statistics vi),将模拟电流信号转换为测量信号,并显示在波形图表及数值显示控件上;⑥将最终测得的测量数据(以压气机出口压力为例)采用格式化写入文件VI,经过数组至电子表格字符串转换VI后保存为CSV文件.

2.2.3 数据分析处理

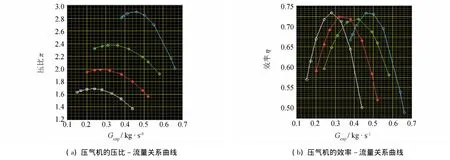

数据分析处理模块,主要功能是将已经存储好的Excel文件数据进行拟合分析,并最终显示为涡轮增压器性能曲线[10].先调用文件I/O中的文件对话框VI,选择之前存储的Excel表格文件,对表格文件的数据进行读取并排序,最终得到四组(对应4个不同转速)XY一维数组数据,采用最小二乘法拟合VI对XY数组数据进行拟合,并用Express XY图进行曲线输出显示,拟合出来的压气机性能曲线如图6所示.

图6中白、红、绿、蓝分别表示四种不同且逐渐增大的增压器转速(分别为60354、70250、80343、90379 r·min-1).根据图中曲线可以得出以下结论:①在转速保持一定时,随空气流量的减少,压比呈现先增加达到某一峰值,随后缓慢下降;②在转速保持一定时,当流量增加到一定值时,压比和效率均急剧下降.

图6 数据分析处理结果显示Fig.6 Data analysis and processing according to the results

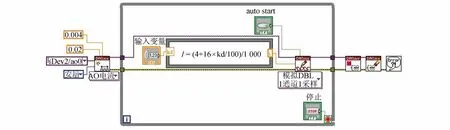

2.2.4 控制系统

程序主要包括电动阀门开度控制程序以及电机转速变频控制程序.由于PCI-6238数据采集卡的模拟输出通道只能输出4~20 mA电流信号,其对于电动蝶阀及变频器控制类似,故在此以电动蝶阀开度控制程序为例.阀门开度调节程序如图7所示.

图7 阀门开度调节程序Fig.7 Valve opening adjustment program

图中调用了DAQmx创建虚拟通道VI,设定通道为AO 0,在while循环内调用DAQmx写入VI,由于输入参数为阀门开度(kd,范围0~100),此时建立阀门开度与模拟输出电流的线性函数关系,最终将公式节点输出的电流信号写入,这是由采集卡模拟输出口向阀门电动执行器输出信号,从而实现阀门开度控制.

3 结语

研究基于虚拟仪器技术下的涡轮增压器性能试验台测控系统,利用PCI-6238数据采集卡在Lab-VIEW平台下开发试验台数据采集系统与控制系统,能成功实现试验台数据采集、处理、显示及保存,同时实现数据分析处理和试验台电动执行器的控制.与传统试验台测控系统相比,该系统测量精度高、抗干扰能力强、通用性及可移植性强,此外其开发周期短,具有很高的实用价值.

[1]朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[2]Korakianitis T,Sadoi T.Turbocharger-design effects on gasoline- engine performance[J].Journal of Engineering for Gas Turbines and Power,2005,127(3):525 -530.

[3]Pesiridis A,Martinez-Botas R F.Experimental evaluation of active flow control mixed-flow turbine for automotive turbocharger application[J].Journal of Turbomachinery,2007,129(1):44 -52.

[4]Rad M,Hajilouy A,Shahhosseini M R.Evaluation of Imperial performance characteristic of turbocharger turbine and compressor[C]//9th AIAA/ASME Joint Thermophysics and Heat Transfer Conference.San Francisco:[s.n.],2006.

[5]大连铁道学院.简易涡轮增压器试验台:中国,CN2091359[P].1991-12-02.

[6]铁道部大连内燃机车研究所.废气涡轮增压器节能式出厂试验装置:中国,CN2206955[P].1994-07-29.

[7]北京理工大学.涡轮增压器自循环低周疲劳试验台:中国,CN1793819[P].2006-06-02.

[8]张虹,马朝臣.涡轮增压器压气机性能实验CAI软件的开发及应用[J].实验技术与管理,2001,18(3):41-44.

[9]张志强,马朝臣,杨长茂.涡轮增压器性能试验台数据采集及处理系统[J].节能技术,2005,23(1):22-24.

[10]王红莲.基于虚拟仪器的相继增压热动力试验台测控系统设计[D].哈尔滨:哈尔滨工程大学,2009.