甲乙酮装置剩余丁烯的循环利用

赵 明 军

(中国石油抚顺石化公司石油二厂, 辽宁 抚顺 113004)

甲乙酮装置剩余丁烯的循环利用

赵 明 军

(中国石油抚顺石化公司石油二厂, 辽宁 抚顺 113004)

对甲乙酮装置剩余丁烯的循环利用进行了研究,采用聚结器脱水-净化的方法,脱除了剩余丁烯中的仲丁醇、仲丁醚、甲乙酮和水分等杂质,使得剩余丁烯得到了循环使用,满足了水合工段的进料要求,同时提高了甲乙酮的产品质量。

甲乙酮;丁烯;循环利用

甲乙酮(简称MEK)是一种性能优良的重要有机溶剂,广泛应用于涂料、炼油、染料、医药等工业。它可以用作润滑油精制、硝酸纤维素、乙烯基树脂和其它合成树脂的溶剂。此外,它还可以用来制取多种涂料、粘合剂、印刷墨水等,目前又延伸到电子工业的磁带生产和印刷线路的制造。以甲乙酮为原料可生产甲乙酮过氧化物、甲乙酮肟等产品,是制备香料、抗氧化剂以及某些催化剂的中间体[1-11]。2011年年底,世界甲乙酮的总生产能力为144.7万t/a,预计到2016年,世界甲乙酮产能将达到176.2万t/a,国内目前甲乙酮产能已超过60万t[12]。

甲乙酮生产所产生的副产品液化汽主要三部分组成:一部分来自C-051脱异丁烯塔,一部分来自C-001萃取塔,还有一部分来自脱碳四塔C-101塔(即剩余丁烯)。来自C-051塔和C-001塔的液化汽,由于烯烃含量非常少,没有更好的利用价值。但来自C-101塔的液化汽中正丁烯(顺、反丁烯和丁烯-1)含量为85%左右,具有极大的回收利用价值。对于这部分剩余丁烯进行循环利用,不但可以提高碳四原料的利用率、降低成本、提高市场竞争力,而且,还可以缓解甲乙酮装置原料不足问题。

1 甲乙酮装置剩余丁烯情况分析

1.1 C-101塔剩余丁烯组成

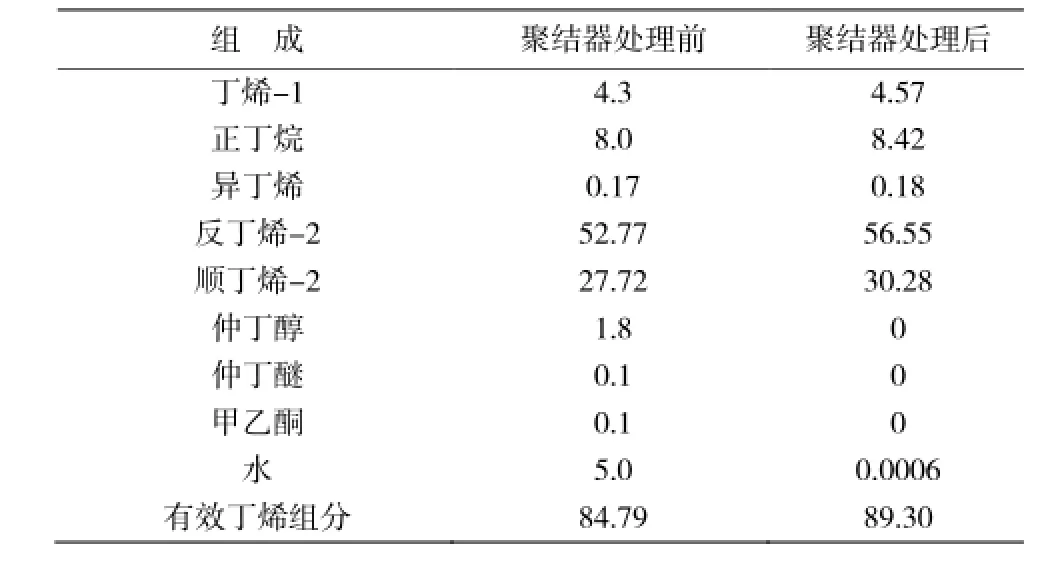

剩余丁烯是由脱碳四塔C-101塔顶排出的未反应的正丁烯(顺、反丁烯和丁烯-1),其组成见表1。

表1 剩余丁烯组成Table 1 The composition of residual butane %

从表1可以看出:剩余丁烯中正丁烯的纯度在85%左右,这部分剩余丁烯按液化气送出界区。造成了极大的浪费,如果净化后作为甲乙酮的原料,不仅可以降低生产成本,还可以提高丁烯提浓效果。

1.2 C-101塔剩余丁烯组成分析

在仲丁醇合成工段,正丁烯直接水合制仲丁醇的单程转化率一般低于6.0%,尾气中含有大量正丁烯(丁烯-1,顺、反丁烯-2)及少量醇、醚、甲乙酮和水,如果直接循环利用,会造成丁烯提浓萃取剂的“中毒”。剩余丁烯必须进行净化处理除去其中的醇、醚、甲乙酮及水等杂质,方可循环使用[12,13]。

2 剩余丁烯循环利用技术方案

2.1 剩余丁烯净化技术方案

关于剩余丁烯净化的方案有很多,如:水洗法、精馏法、利用MTBE装置净化法和吸收-蒸馏净化工艺等。在这些方法中,水洗法由于剩余丁烯中的醚类不溶于水,达不到净化的效果;精馏法由于剩余丁烯中的水与醚类、醇类和甲乙酮存在共沸的问题无法实现净化,通过对上述几种方法的调研和论证,确定了脱水—精馏的剩余丁烯净化方案:即先将剩余丁烯中的水通过聚结器脱除,然后再利用甲乙酮装置的脱异丁烯塔或脱碳五塔将杂质除去,实现剩余丁烯的净化。

剩余丁烯首先进入聚结器脱水,分离出水、仲丁醇、仲丁醚和甲乙酮等杂质,以避免在后续处理过程中发生共沸问题。脱水后的剩余丁烯被混入甲乙酮碳四原料中,经脱异丁烯塔净化后的丁烯组分从侧线抽出,进入脱丁烷塔除去丁烷;萃取剂与丁烯组分进入汽提塔进一步提纯,得到纯度在99.7%以上的丁烯作为丁烯水合工段的原料。从聚结器分离出来的杂质(水、仲丁醇、仲丁醚和甲乙酮等)进入工艺水处理系统。

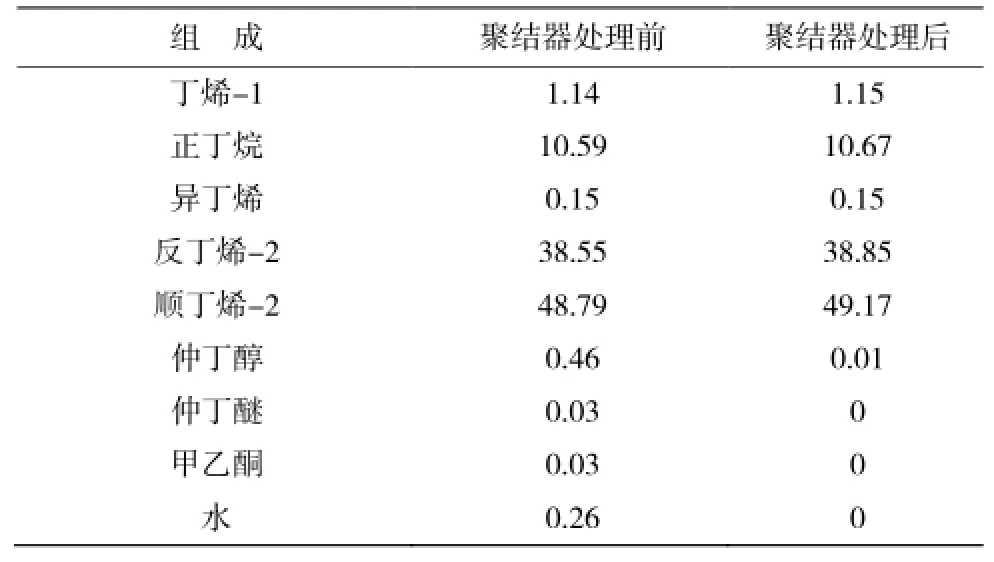

聚结器是分离过程常用的设备,该设备操作简便,并能提高水分脱除的可靠性。在操作温度30℃,操作压力1.2 MPa的条件下,剩余丁烯通过聚结器前后的物料组成见表2。

表2 剩余丁烯通过聚结器前后组成变化Table 2 The composition change before and after treating residual butene by coalescer %

由表2可见,有效丁烯组分由84.79%上升到89.30%,提高了4.51百分点;剩余丁烯经过聚结器后的水质量分数由5%下降到6μg/g,满足工艺生产对水含量的要求(<15μg/g)。

2.2 剩余丁烯循环利用工艺优化技术方案

2.2.1 剩余丁烯循环利用测线抽出技术方案

将C-051塔本身进行改造,增加侧线采出。改造后,C-051塔的进料由原来气分装置的塔5顶改为塔4底(其组分为塔5顶和塔5底组分之和),即用C-051塔来代替原来气分的塔5;C-051塔塔底用来脱除碳五;精馏段抽出的侧线,将得到合格的正丁烯(顺、反丁烯-2和丁烯-1)和正丁烷组分(不含碳五,正丁烷含量小于13%(wt)),然后打入丁烯提浓系统,经萃取精馏后可得到纯度达99%(wt)的正丁烯,正丁烷及少量异丁烯则由塔顶抽出。

在操作温度40 ℃,操作压力1.0 MPa的条件下,剩余丁烯经过聚结器后脱异丁烯塔侧线产品组成的见表3。

表3 剩余丁烯通过聚结器前后脱异丁烯塔侧线采出组成变化Table 3 The composition change of side product of de-isobutylene tower before and after treating residual butane by coalescer %

由表3可见:剩余丁烯不经过净化直接进入脱异丁烯塔侧线采出(丁烯提浓系统的进料)中仲丁醇、仲丁醚和甲乙酮含量较大,无法达到丁烯提浓工段的要求,不能实现循环利用;经过聚结器净化后,侧线中已基本不含仲丁醇、仲丁醚、甲乙酮和水分,达到了丁烯提浓工段的进料要求,实现了剩余丁烯的循环利用。

2.2.2 剩余丁烯循环利用脱异丁烯塔改为两塔技术方案

将C-051塔改为萃取塔,并再新增一台汽提塔,即增加一套萃取系统。这样做虽然能够解决问题,但是该方案涉及到对丁烯提浓系统进行改造。丁烯提浓系统采用的是德国专利技术,一旦进行改涉及诸多问题,该方案的平面布置比较困难、投资也很大。经过模拟计算产品组成与测线抽出技术方案基本相同。

2.2.3 剩余丁烯循环利用优化工艺流程

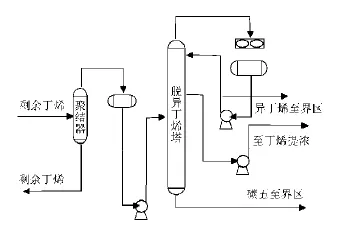

经过对测线抽出技术方案的模拟计算,由于碳四原料中各组份沸点从高到低的顺序如下:碳五、顺丁烯-2、反丁烯-2、正丁烷、丁烯-1、异丁烯,从C-051塔中间抽出一条侧线给丁烯提浓系统供料的方案完全可行的。还具有投资少、工程量小、规避了专利等问题的特点。优化后的工艺流程可以增加甲乙酮原料中有效组份正丁烯(顺反丁烯-2和丁烯-1)的产量;提高丁烯利用率;提高甲乙酮产品的产量;增大C-051塔的操作弹性;增加对碳四原料的适应性。因此,确定采用测线抽出技术方案进行剩余丁烯的循环利用。工艺流程见图1。

图1 剩余丁烯循环利用优化工艺流程Fig.1 The optimization process of cyclic utilization of residual butene

3 剩余丁烯循环利用技术方案实施效果

3.1 提高原料收率和有效组分含量

(1)优化后的工艺流程,直接接收气分塔四底物料,通过C-051塔进行分离,C5组分从塔底采出,塔底采出物料分析C5含量高达97%( wt)以上。由于改造后C-051塔的分离效果良好,降低了顺反丁烯的损失,最大限度地回收了甲乙酮生产所需的有效组份,缓解了甲乙酮装置原料数量不足的问题。

(2)C-051塔优化后,侧线采出进C-001塔,分离效果良好,使原料预处理工段的丁烯提浓效果良好,产出的丁烯纯度高达99%(w)t以上。

3.2 提高了操作稳定性

(1)优化后C-051塔的操作弹性增加(正丁烷、C5以上烃含量放宽),原料适应性强,效果良好提浓工段溶剂中C5含量降低,溶剂的使用性能和寿命有明显的改善,提高了操作的稳定性。

(2)优化后丁烯纯度增加,使得循环丁烯纯度上升,从一定程度上提高了水合工段操作的稳定性。

3.3 提高了甲乙酮产品质量

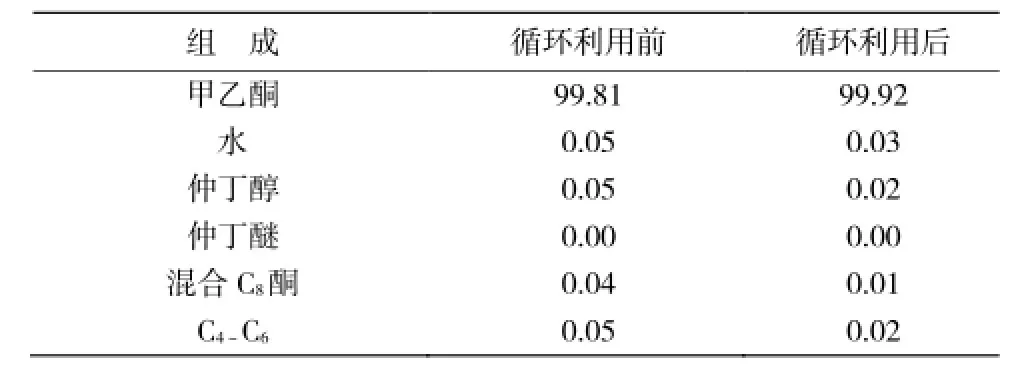

采用上述剩余丁烯循环利用技术方案,所生产的甲乙酮产品质量见表4。

表4 甲乙酮产品质量Table 4 The quality of MEK product %

由表4可见:由于剩余丁烯的循环利用,提高了原料中丁烯的浓度,减少了进料中的杂质含量,使得甲乙酮含量由99.81%提高到99.92%,上升了0.11百分点。

4 结 论

(1)剩余丁烯经过净化循环使用工艺过程切实可行,降低了原料中的杂质含量,从而提高了甲乙酮产品质量。

(2)优化后的工艺流程,最大限度地回收了甲乙酮生产所需的有效组份,缓解了甲乙酮装置原料数量不足的问题。

(3)提高了C-051塔和水合工段的操作的稳定性。

[1]吕咏梅.甲乙酮的生产与发展[J].四川化工与腐蚀控制, 2001, 4(3): 52 - 55.

[2]庞晓华. 亚洲将引领全球MEK市场[J]. 精细石油化工进展, 2005, 6(1): 56.

[3]杨华. 国内外甲乙酮的生产应用及市场分析[J]. 甲醛与甲醇, 2003 (5): 22-27.

[4]吕志辉. 正丁烯水合、脱氢制甲乙酮技术[J]. 石油化工, 2003, 32(2): 153-155.

[5]郭玉峰, 张献军, 甄丽丽, 等. 催化水合正丁烯制仲丁醇的生产方法[J]. 石化技术与应用,1999,17(2):114-117.

[6]高会元.甲乙酮生产及消费市场[J].精细石油化工进展,2001,2(8):50-52.

[7]王立峰.甲乙酮生产工艺技术特点与比较[J].化工中间体,2004,1(3):23-27.

[8]石振民.直接水合法合成甲乙酮装置的运行分析[J].辽宁化工,2003,32(5):211-212.

[9]高会元.国内外甲乙酮生产工艺技术进展[J].化工进展,2001,20(11):31-34.

[10]吴育爱.正丁烯水合法制甲乙酮装置运行分析[J].石化技术与应用,2005, 24(4):293-296.

[11] 刘明,李涛.国内甲乙酮工艺、市场及设计探讨[J].广东化工,2013,16(40):13-1165.

[12]王巍慈,宋阳,王义,等.剩余丁烯脱水-精馏净化工艺在25 000 t/a甲乙酮装置的应用[J].化学工业与工程技术,2012, 33(6):57-60.

[13]马文志.甲乙酮装置原料优化[J].当代化工,2008,37(5):537-539.

Cyclic Utilization of Residual Butene of MEK Plant

ZHAO Ming-jun

(PetroChina Fushun Petrochemical Company Refinery No.2,Liaoning Fushun 113004,China)

The cyclic utilization of residual butene of MEK plant was studied. Impurities in the residual butene, such as sec-butyl alcohol, sec-butyl ether, MEK, water et al, were removed by the coalescer dewatering and purification method. The treated residual butene could satisfy the demands of the hydration process. So, cyclic utilization of the residual butene could be realized. Meanwhile, the quality of MEK could be also improved.

Methyl ethyl ketone ; Butene; Cyclic utilization

TQ 215

: A

1671-0460(2015)01-0184-03

2014-11-15

赵明军(1967-),男,河南安阳人,高级工程师,硕士,1990年毕业于云南大学化学专业,现从事石油化工生产技术工作。E-mail:zhaomingjun@petrochina.com.cn。