瞬态熔融理论在单螺杆挤出机中研究进展

金晓明,贾明印,薛 平,李珊珊

(北京化工大学 塑料机械及塑料工程研究所, 北京 100029)

瞬态熔融理论在单螺杆挤出机中研究进展

金晓明,贾明印,薛 平,李珊珊

(北京化工大学 塑料机械及塑料工程研究所, 北京 100029)

总结了瞬态熔融理论的发展历程,并对比了其与螺杆挤出行业中的强制熔体移走的熔融理论。总结了瞬态熔融理论应用于单螺杆挤出机的相关熔融理论的研究,指出将瞬态熔融理论与沟槽机筒和分离型螺杆结合,理论上可提高单螺杆挤出机熔融能力的提升,从而匹配沟槽机筒单螺杆挤出机的高固体输送效率,提升单螺杆挤出机的产量和制品质量。

瞬态熔融; 单螺杆挤出机; 熔融; 沟槽; 分离型螺杆

单螺杆挤出机是聚合物加工中应用最广泛的装备之一。对单螺杆挤出机熔融理论的研究多集中于20世纪后半叶的繁盛时期。在熔融理论繁盛时期,科研工作者们提出了很多的沿用至今的熔融理论,其中最主要也是影响最深远的是Tadmor熔融理论[1],其后很多研究者基于Tadmor熔融理论和自身的实践研究,提出了相关的修正[2,3]和扩展[4-9]。北京化工大学朱复华教授在总结前人经验,结合自身可视化研究等手段,提出了三段七区挤出理论[10],其中将挤出机熔融段分成了上熔膜区(延迟区)、下熔膜区、环流区、固相破碎区等四步,对国内挤出熔融相关理论研究的发展做出了重要的贡献。

进入21世纪,挤出过程熔融理论的研究相对而言就少了许多,但瞬态熔融理论在挤出机中的应用正逐渐受到重视。在朱复华教授的相关研究中[11],曾明确的指出,在固体输送段末端,物料与机筒之间存在摩擦,从而导致物料受摩擦热影响而开始熔融,这样的熔融是基于物料与机筒之间的摩擦热的,该现象可以利用瞬态熔融理论来进行分析,并进一步将其优化扩展,为熔融段高效熔融理论服务,从而根本上解决沟当前日益严重的熔融效率与固体输送段产量之间的不匹配问题。

1 瞬态熔融理论介绍

瞬态熔融,英文为Transient Melting,和紧密接触熔融(Close Contact Melting)是同一种原理的不同说法。其基本的原理是:当固体材料与刚性加热体(热源)间相互挤压,且热源温度高于或等于固体材料的熔化温度时,就会出现固体熔化现象;由于受引力、浮力与张力等作用产生相互挤压,固体与热源间出现相对运动,熔化的液体不断地产生,并通过一个薄的液体层被挤向两侧,使得固体在熔化过程能保持与热源的“接触”,从而获得较高的熔化率。否则,如果固体与热源间没有相互运动, 熔融的物质流动仅仅是自然对流作用的结果,且很微弱,这样的熔化称为非接触式或固定式熔融。因此,瞬态熔融过程中固体与热源始终保持“接触”状态,而非瞬态熔融过程固体与热源距离不断加大。

虽然瞬态熔融现象早就被人们所认识并在实际中应用,但从传热学角度来探讨其现象与规律仅始于20世纪80年代[12]。不过,由于瞬态熔融广泛的实际工程应用背景,且具有高的熔化率,在同样运行工况下比非接触(固定式)熔化的熔化率高出1~7倍,因而受到国内外许多学者的重视,开展了大量的研究。瞬态熔融理论主要适用于如下场合:(1)固体在加热容器内的瞬态熔融(2)热源在固体中下沉的瞬态熔融(3)固体与加热板间滑动的瞬态熔融(4)相变材料(比如冰)的压力熔化(5)其它形式的瞬态熔融。

塑料作为一种相变材料,应用瞬态熔融理论进行分析,特别是将瞬态熔融应用于螺杆挤出行业,给螺杆挤出机行业带来了一丝活力。

在传统单螺杆熔融理论中,强制熔体移走的熔融理论[1]与瞬态熔融理论类似,其主要包括以下三部分内容:强制熔体移走的传导熔融理论、拖曳熔体移走的熔融理论、压力作用强制熔体移走的熔融理论。在传统单螺杆挤出机当中,在物料受热熔融之后形成熔膜,由于液相物料的导热性能降低,如果不尽快转移熔融的物料,料筒加热器供给的热量在传递到固体床之前,必须经过厚厚的熔膜,能量传递的热损失越来越大;另一方面,长期滞留在料筒和固体床之间的熔体,其热量传递系数很小,容易导致聚合物的降解,同时降低固体床的熔融速率,从而导致挤出过程中熔融不均、局部降解、挤出不稳定等情况的发生,因而必须及时转移熔融的物料。而传统单螺杆挤出机正是主要利用机筒的拖曳和螺杆螺棱的刮擦,将熔融的物料从熔膜中移走,因此出现了三种不同类型的熔融模型:Maddock模型[13]、Klenk模型[14]和Dekker模型[15]。与瞬态熔融理论中熔融液体“产生即转移”的熔体转移模式相比,传统单螺杆挤出机中的强制熔体移走的熔融理论是一种被动的熔融理论,只有当熔膜达到一定的厚度之后,熔体才被机筒拖曳或者被螺棱挂下,才能保证固相不断熔融。

2 瞬态熔融理论在单螺杆挤出机的中的应用

传统的瞬态熔融理论[16,17],主要考虑热传导和粘性耗散对熔融的贡献,尚未考虑摩擦热对物料熔融的影响并且尚未应用到螺杆挤出行业当中。进入21世纪,研究者们才将瞬态熔融理论应用到螺杆挤出机中,但是目前相关研究也并不多见。

2.1 瞬态熔融理论在光滑机筒单螺杆挤出机中的应用

Yung等[18-20]利用颗粒数值分析方法,将聚合物颗粒与螺杆和机筒之间的摩擦等效为聚合物颗粒与绝热板之间的摩擦,分析了聚合物颗粒在挤出过程中的熔融和运动情况,从而真正开启了瞬态熔融理论应用于螺杆挤出行业的先河。

2003年,戴晓静等[21]利用瞬态熔融理论,针对光滑机筒单螺杆挤出机(螺杆注塑机)提出了通过在螺槽中垫高固体床,将熔化的熔融物挤进螺槽内侧的熔池中,而螺槽内侧的熔池保持高度不变,从而使物料和熔融物相对分离,以提高熔化速率以及减少熔融物降解的新型螺杆模型,该模型从理论上给出了一种较好的实现物料高效熔融的办法,但该螺杆模型无法避免固相之间的破碎对熔融的影响。此模型与早已发明的分离型螺杆[22]具有一定的共同特点。分离型螺杆通过引入副螺棱,将熔融段物料分成了固相和液相两个独立的部分,固相槽内聚合物固相因固相螺槽容积逐渐减小而被不断地抬升,挤出机筒内表面熔融的物料通过抬升固相螺槽内物料挤入液相槽,从而既达到了强制熔体移走又达到了保证固相与高温机筒之间的热传导。分离型螺杆的设计,之前依据经验设计较多,而且已有的理论多是通过计算熔融的起止点来设计分离型螺杆,而螺槽的槽深则直接采用渐进式的过度,而并非采用理论计算获得。瞬态熔融理论用于设计分离型螺槽槽深,必将极大地提高采用了分离型螺杆的单螺杆挤出机的熔融效果。

2.2 瞬态熔融理论在沟槽机筒单螺杆挤出机中的应用

1968年,德国亚琛工业大学塑料加工研究所[23]开发了强制输送IKV单螺杆挤出机,显著地提高了单螺杆挤出机产量。2008年,北京化工大学塑料机械研究所在国家自然科学基金项目(NO.50873014)的支持下对螺旋沟槽机筒单螺杆挤出机进行了创新性的研究,提出了螺旋沟槽机筒单螺杆挤出机正位移输送理论[24-27],极大地提高了螺旋沟槽单螺杆挤出机的产量,为螺旋沟槽机筒单螺杆挤出机的工业化奠定了坚实的基础。但是沟槽机筒单螺杆挤出机固体输送产量的提高却带来了熔融能力与固体输送能力不匹配的问题,容易引起挤出不稳定、熔融不完全等加工问题[12]。瞬态熔融理论引入沟槽机筒单螺杆挤出机行业,以沟槽机筒和特殊螺杆结构的组合,以期较好的解决固体输送产量与熔融效率不匹配的问题。

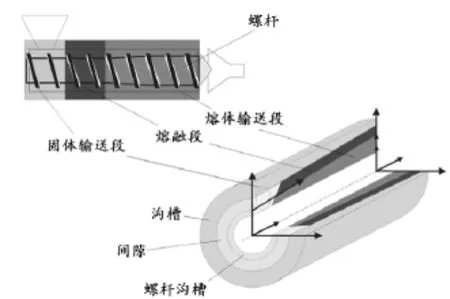

Potente等[28-31]研发的主要用于食品加工行业的新型螺旋沟槽锥形机筒单螺杆挤出机,该挤出机基本结构包括多头螺杆和异向多头机筒沟槽,两者相互配合,可以实现如图1所示沿螺杆周向布置的固体输送段、熔融段、熔体输送段。由于在螺杆与机筒间隙处存在较大的速度差,间隙处物料受到强烈的剪切而首先熔融;由于机筒沟槽呈圆锥形,沟槽深度逐渐减小,而螺杆螺槽深度则相应的增加,两者协调将熔融的物料压入螺杆螺槽,保持间隙处为未熔融的固相物料,可不断利用强剪切实现高效熔融;机筒沟槽内物料为未熔融物料,螺杆螺槽内物料为熔融物料。该挤出机熔融生物可降解材料的全部热源来自于螺杆与机筒间隙处的剪切摩擦热,由于剪切速率较大因而生热效率相比传统的物料与机筒之间的外摩擦热高很多,使其熔融效率显著提高,可以在极短的长径比内实现物料的熔融。

图1 传统挤出机和径向熔融挤出机功能段示意图[29]Fig.1 Schematic diagram of the arrangement of the functional sections[29]

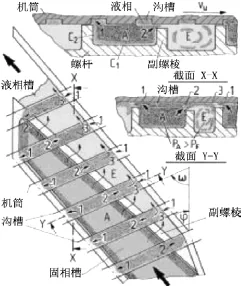

德国斯图加特大学Grünschloß[32,33]报道了一种新型的HELIBER挤出机,其典型结构特点为机筒全程开设螺旋沟槽,螺杆采用分离型螺杆,如图2所示。熔融的物料通过机筒沟槽有两种方式进入分离型螺杆液相槽,分别是液相越过分离型螺杆主螺棱进入和液相通过机筒沟槽进入。液相越过分离型螺杆主螺棱进入为常规的分离型螺杆内熔融物料进入液相槽的方式,而液相通过机筒沟槽进入液相槽则为在机筒开设沟槽之后液相进入螺杆液相槽的新途径。在Heliber®挤出机中,机筒沟槽作为熔体进入分离型螺杆的通道,促进了熔融物料进入螺杆液相螺槽的速率,降低了挤出物料的温度,但对熔融的贡献甚微。

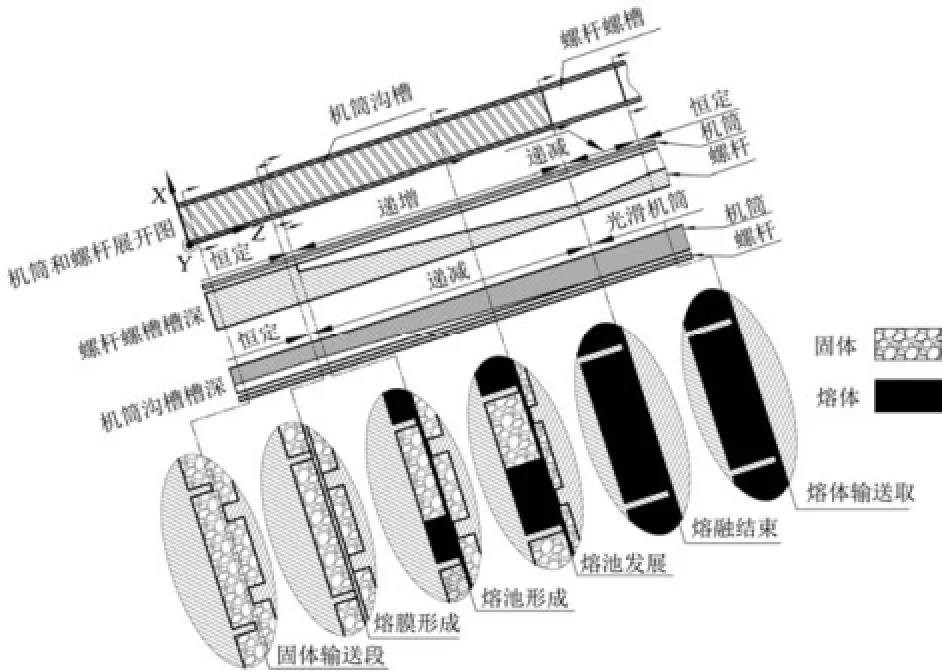

贾明印等[34]在Potente和Grünschloß的研究工作基础上,提出了一种基于瞬态熔融理论的沟槽机筒单螺杆挤出机,其结构和熔融原理如图3所示,在机筒固体输送段开设螺旋沟槽,在后续功能段内开设部分或者全程的螺旋沟槽,螺杆采用反压缩比的螺杆。该沟槽机筒单螺杆挤出机在固体输送段开设螺旋沟槽,固体输送段物料在机筒沟槽螺棱和螺杆螺槽螺棱的共同作用下实现正位移输送,从而获得较高的固体输送产量;机筒沟槽和螺杆螺槽的容积是相应变化的。沿机筒沟槽方向,固体输送段机筒沟槽容积保持不变,而熔融段机筒沟槽的容积逐渐减小,熔体输送段为光滑机筒;沿螺杆螺槽方向,固体输送段螺杆螺槽容积保持不变,而熔融段螺槽容积逐渐增大,熔体输送段螺杆螺槽容积保持不变。

图2 HELIBER挤出机[32]Fig.2 HELIBER extruder[32]

容积的变化主要是通过增大或者减小机筒沟槽或者螺杆螺槽的槽深和槽宽得以实现的。在开设螺旋沟槽的固体输送段,聚合物颗粒由松散到密实,形成一个密实的固体塞。当该固体塞到达熔融段初始端时,机筒沟槽和螺杆螺槽槽深的变化破坏了固体塞的整体性,固体塞被机筒沟槽推进面和螺杆螺槽推进面剪断,形成两个小固体塞。固体塞之间存在相对的位移,发生了摩擦,并产生了大量的摩擦热。在该摩擦热作用下,物料开始熔融。由于机筒沟槽容积的不断减小,机筒沟槽内物料被迫推向螺杆,此时熔融的物料在沟槽固体塞的挤压作用下向两侧挤出,最终被螺杆推进面挂下并形成熔池。在此过程中,虽然螺杆螺槽容积不断增大,但是由于熔融物料聚集在螺杆螺槽内,螺杆螺槽内固相实际占有的螺杆螺槽容积不断减小,螺杆螺槽内固相被不断的往机筒方向挤压,进一步的迫使熔融物料不断挤出。机筒沟槽内物料和螺杆螺槽内物料的相向运动,一来保证了熔融的物料被及时的挤出固体塞分界面,二来保证固相之间的紧密接触,从而为持续不断的内摩擦生热创造条件,物料经历不断的剪切,迅速熔融。由于是物料与物料之间的摩擦,而并非传统单螺杆挤出机内的物料与周围机筒和螺杆的摩擦,因而其摩擦生热效率将显著提高,因为在相同情况下(温度,速度,压力,接触面积等),内摩擦生热是外摩擦生热的3~5倍。随着物料的不断熔融,机筒沟槽和螺杆螺槽内固相物料完全熔融并被挤入螺杆螺槽形成熔池。最终,机筒沟槽容积减小为零,螺杆螺槽容积增大为最大值,熔融的物料进入熔融段,经机头挤出并成型为所需制品。如果将上述模型与分离性螺杆结合,利用分离型螺杆副螺棱分离固液相并强迫螺槽内固相抬升从而保证螺杆螺槽内固相与机筒沟槽内固相紧密接触,通过物料之间强烈的摩擦,从而实现物料的高效熔融,必将进一步促进沟槽机筒单螺杆挤出机的熔融效率的提升。

图3 基于瞬态熔融理论沟槽机筒单螺杆挤出机熔融过程Fig.3 Melting process of grooved single screw extruder based on transient melting

3 结束语

瞬态熔融理论在螺杆挤出机中的研究和应用,特别是将瞬态熔融理论与沟槽机筒和分离型螺杆相结合,可以从理论上极大地提高螺杆挤出机的熔融效率,解决困扰沟槽机筒单螺杆挤出机固体输送段产量高而与熔融段熔融能力不匹配的问题,提升单螺杆挤出机的产量和制品质量。

目前针对上述理论的研究尚处于起步阶段,下一步主要的工作在于以下几方面:

(1)建立和完善适用于沟槽机筒单螺杆挤出机的瞬态熔融理论;

(2)建立相关实验平台进行实验研究,并摸索沟槽机筒单螺杆挤出机的结构参数和物料物性参数对瞬态熔融理论指导下的熔融性能的影响;

(3)建立观测沟槽机筒单螺杆挤出机熔融现象的手段,并表征瞬态熔融理论指导下的挤出机熔融能力。

[1]Z Tadmor, C G Gogos. Principles of Polymer Processing[M]. 2. John Wiley & Sons, Inc., 2006.

[2]Z Tadmor, I Klein. The effect of design and operating conditions on melting in plasticating extruders[J]. Polymer Engineering and Science, 1969, 9(1): 1-10.

[3]R C Donovan. A theoretical melting model for plasticating extruders[J]. Polymer Engineering and Science, 1971, 11(3): 247-257.

[4]I R Edmondson, R T Fenner. Melting of thermoplastics in single screw extruders[J]. Polymer, 1975, 16(1): 49-56.

[5]C Chung. A new look at the mechanism of melting[J]. Plastics Engineering, 1976, 32(6): 48-49.

[6]J T Lindt. A dynamic melting model for a single-screw extruder[J]. Polymer Engineering and Science, 1976, 16(4): 284-291.

[7]C D Han, K Y Lee, N C Wheeler. Plasticating single-screw extrusion of amorphous polymers: Development of a mathematical model and comparison with experiment[J]. Polymer Engineering and Science, 1996, 36(10): 1360-1376.

[8]袁明君. 单螺杆挤出的过程研究[D]. 北京化工大学, 1997.

[9]朱复华, 郭奕崇. 聚合物挤出理论与形态结构研究的有机结合[J].中国塑料, 1998, 12(3): 94-102.

[10]朱复华. 挤出理论及应用[M]. 第一版. 中国轻工业出版社, 2001.

[11]F Zhu, L Chen. Studies on the theory of single screw plasticating extrusion. Part I: A new experimental method for extrusion[J]. Polymer Engineering and Science, 1991, 31(15): 1113-1116.

[12]D Nicholas, Y Bayazitog Lu. Heat transfer and melting front within a horizontal cylinder[J]. Journal of Solar Energy Engineering, 1980, 102(3): 229-232.

[13]B Maddock. A visual analysis of flow and mixing in extruder screws [M]. 1959.

[14]G Menges, P Klenk. Melting and Plasticisation of Unplasticised PVC Powder in a Single-Screw Extruder[J]. Kunststoffe, 1967, 57: 598-603.

[15]J Dekker. Verbesserte schneckenkonstruction für das extrudieren von polypropylen[J]. Kunststoffe, 1976, 66: 130-140.

[16]H Hong, A Saito. Numerical method for direct contact melting in transient process[J]. International Journal Of Heat and Mass Transfer, 1993, 36(8): 2093-2103.

[17]H Yoo. Analytical solutions to the unsteady close-contact melting on a flat plate[J]. International Journal Of Heat and Mass Transfer, 2000, 43(8): 1457-1467.

[18]K L Yung, Y Xu, K H Lau. Analytical expressions for transient melting of polymer pellet sliding against adiabatic wall[J]. Polymer, 2002, 43(8): 2543-2548.

[19]K L Yung, Y Xu, K H Lau. A transient melting model of polymer balls sliding against the barrel[J]. International Polymer Processing, 2001, 16(2): 108-112.

[20]K L Yung, Y Xu, K H Lau. Simulation of transient process in melting section of reciprocating extruder[J]. Polymer, 2002, 43(3): 983-988.

[21]戴晓静, 应济. 基于瞬态熔融理论的新型螺杆研究[J]. 机电工程, 2003, 20(3): 3.

[22]C Rauwendaal. Extruder screws with barrier sections[J]. Polymer Engineering and Science, 1986, 26(18): 1245-1253.

[23]K Schneider. Der Fördervorgang in der Einzugszone eines Extruders[D]. Germany: Aachen, 1968.

[24]M Jia, Z Jin. The solids conveying mechanism for helically grooved single-screw extruders[J]. Journal of Wuhan University of Technology-Materials Science Edition, 2013, 28(4): 693-700.

[25]M Jia, K Wang, P Xue, et al. Modeling the solids conveying zone of a novel extruder[J]. Journal Of Applied Polymer Science, 2008, 107(3): 1990-1999.

[26]L Pan, M Y Jia, P Xue, et al. The solids conveying mechanism for helically grooved single-screw extruders[J]. Journal of Wuhan University of Technology-Materials Science Edition, 2013, 28(4): 693-700.

[27]L Pan, M Y Jia, P Xue, et al. Studies on positive conveying in helically channeled single screw extruders[J]. eXPRESS Polymer Letters, 2012, 6(7): 543-560.

[28]H Potente, H P Heim, S Kleineheismann. Experimental investigations on the plasticating process short single screw extruder for biopolymers[J]. ANTEC, 2006, 2.

[29]H Potente, F Reckert. The processing of renewable resources using a short single screw extruder with a combined section for solid conveying and plastification[C]. ANTEC 2000, Orlando, Florida :292-296.

[30]H Potente, F Reckert. Solid conveying model for determining the throughput for ultra-short single screw extruders with spiral-groove cylinder [C]. ANTEC 2001, Dallas, TX. 200-204.

[31]H Potente, F Reckert. Extruder Concept for the Direct Plastification of Cereal Materials[J]. Macromolecular Materials and Engineering, 2002, 287(11): 791-799.

[32]E Grünschloß. A new style single screw extruder with improved plastification and output power[J]. International Polymer Processing, 2002, 17(4): 291-300.

[33]E Grünschloß. A powerful universal plasticating system for single-screw-extruders and injection-moulding machines[J]. International Polymer Processing, 2003, 18(3): 226-234.

[34]贾明印, 薛平, 金晓明. 一种基于径向熔融的沟槽机筒挤出机: 201210035013.3 [P].2013.

Research on Transient Melting in Single Screw Extruder

Jin Xiao-ming, Jia Ming-yin, Xue Ping, Li Shan-shan

(Institute of Plastics Machinery and Engineering, Beijing University of Chemical Technology, Beijing 10002, China)

The development of transient melting was reviewed and compared with the melt removal in Tadmor melting theory. The research of the transient melting on the single screw extruder was also summarized. It’s pointed out that the melting capacity of the single screw extruder can be improved by the transient melting in theory, especially by combination of grooved barrel and barrier screw. With improved melting capacity, the mismatching of the high solid conveying efficiency and the low melting capacity in conventional barrel-grooved extruders can be solved, improving the throughput of the extruder and the quality of the final product.

Transient melting; Single screw extruder; Melting;Groove; Barrier screw

TQ 325

A

1671-0460(2015)01-0141-04

2014-07-21

金晓明(1986-),男,浙江桐乡人,博士,研究方向:从事单螺杆挤出机理论研究。E-mail:colin-jinxm@foxmail.com。

薛平(1963-),男,研究员,硕士,塑料加工设备及新材料。E-mail:xueping@mail.buct.edu.cn,电话:010-64436016。