管壳式换热器管子与管板的贴胀

何寅刘耸 尹诵 白鹤峰 刘洋 陈会田

(浙江开山压力容器有限公司)(江苏双良锅炉有限公司)(浙江特富锅炉有限公司)

管壳式换热器管子与管板的贴胀

何寅*刘耸 尹诵 白鹤峰 刘洋 陈会田

(浙江开山压力容器有限公司)(江苏双良锅炉有限公司)(浙江特富锅炉有限公司)

对管壳式换热器管子与管板的贴胀工艺进行了分析。通过试验的方法取得了贴胀胀管率的有效数据,确定了管子与管板贴胀时应该使用的胀管率。

换热器 换热管 贴胀 胀管率 试验 焊接

0 前言

管壳式换热器是一种热交换装置,管壳式换热器其换热管与管板一般采用强度胀接、焊接、贴胀加密封焊等方式连接。采用强度胀接时,为了保证强度胀接头的胀接质量,根据《固定式压力容器安全技术监察规程》和《管壳式换热器》的有关要求,在进行胀管之前应该制定出胀接工艺规程,操作人员应按照胀接工艺规程进行胀管操作。

换热管与管板的连接采用焊接连接时,需要进行焊接工艺评定。焊接工作应按照相应的焊接工艺进行。

如果换热管与管板的连接采用贴胀加密封焊的方式[1],其密封焊就应按照经焊接工艺评定后所制定的焊接工艺来进行。但是这种贴胀加密封焊的连接方式,所采用的贴胀工艺并没有相关的标准作出严格的规定,一般认为只要进行了贴胀就可以了。在换热器的使用过程中,有时会发生管板与管子连接接头失效的情况,例如管板裂纹、管端焊缝开裂、管端沿管子方向的纵向裂纹和换热管断裂等。对这些接头失效的原因,国内外许多专家都进行了认真的研究,作了大量的分析,认为产生失效的主要影响因素有下述几个方面:换热器的换热环境,换热介质进入连接接头的情况,焊接应力,换热器的运行情况,以及上述因素的综合影响。分析这些情况可以发现,这些影响因素与贴胀的质量都有密切的关系。如果贴胀不够紧密,换热介质进入管孔与管子的间隙,以及发生结垢情况等,就会导致换热环境恶劣,管板和管子金属材料的组织结构发生变化,使金属的机械性能下降,引起连接失效;如果贴胀不够紧密,在管孔与管子的缝隙之间,由于换热介质的进入,在化学腐蚀和电化学腐蚀以及其他综合因素的作用下,也容易产生连接失效;贴胀时由于贴胀不到位,焊接应力也不会得到很好的释放。在换热管发生振动的情况下,振动产生的力直接作用在焊接接头的焊缝部位,加上焊接接头可能存在焊接缺陷,因而会造成连接接头失效。由此可见,贴胀质量不好,就会造成换热器的失效,甚至带来安全隐患,给用户造成经济损失。

近年来,国内接受国外订单的换热器产品其数量和品种不断增加,而按照ASME、JIS或PED等标准进行制造、检验的换热器要求更加严格,从而对换热管的贴胀也提出了更严格的要求。本文根据掌握的相关资料和在日常工作中积累的经验,对换热管与管板采用贴胀加密封焊连接方式的贴胀工作进行一些探讨,以供从事换热器制造和运行的相关人员参考。

1 贴胀的基本形式和贴胀的主要作用

贴胀的基本形式有下述几项。

(1)光孔胀接加密封焊。

(2)光孔胀接加强度焊。

(3)特殊形式的贴胀(例如有密封槽等其他形式)。

贴胀的作用主要有下述几项。

(1)消除换热管与管孔之间的间隙。

(2)防止换热介质进入换热管与管孔之间的间隙结垢形成热阻,导致局部产生高温,造成换热器管端的焊缝开裂。

(3)消除换热管与管孔之间的间隙,加强换热管与管板的连接强度,防止因管子振动而造成换热器管端的焊缝开裂。

(4)管子在焊接前的定位。

(5)释放管子与管板焊接后产生的焊接应力。

(6)有利于换热介质的流动。

2 贴胀的方法和影响贴胀质量的因素

贴胀的方法主要有下述几项。(1)机械胀接。(2)液压胀接。(3)橡胶胀接。(4)爆炸胀接。

影响贴胀质量的因素主要有下述几方面。

(1)管板孔的加工质量:孔径的偏差,孔的圆柱度和表面粗糙度。

(2)换热管的制造精度:直径偏差,圆度,表面粗糙度。

(3)胀管前管孔和管子的清洁度。

(4)胀管器的选择。

(5)胀管器的制造质量和精度。

(6)胀管设备是否良好,胀管扭矩的控制是否准确。

(7)胀管过程的质量控制。

(8)胀管率的确定。

(9)胀管和焊接操作的次序。

3 胀管质量的检验

(1)采用内径控制法控制胀管质量时,采用内径千分尺、内径百分表或专用量具等对胀接质量进行检验。

(2)在产品制造质量不确定或对产品质量要求严格时,需要采用工艺评定的方法来确定产品贴胀的合适的胀管率。可以采用剖分的方法来观察贴胀的质量。对重要产品,必要时应进行拉脱试验,以确保贴胀质量。

4 贴胀试验

为提高换热器的制造质量,确定贴胀胀管率的有效范围,对换热器进行了贴胀工艺试验,其胀接采用机械胀的方法进行。工艺试验的过程如下。

(1)材料确定

根据我公司目前产品的情况,胀接试验的管子规格(直径×壁厚)和管板材料分为两组,分别为:①管子ø15.88×2,管子材料为20;管板材料为Q345R。②管子ø19.05×2,管子材料为20;管板材料为Q345R。

(2)准备工作

①按工艺图纸制作试件(见图1)。

图1 胀接试件

②试件制作完成,将管子和管板清理干净,测量管板孔内径、管子的外径、管子的内径和管子壁厚,并记录在记录表上。同时将管子组对好,并点固焊。

③编制好孔位编号,并打好标记钢印。

④准备好胀管器,将其清理干净并加油。

(3)胀接过程的控制

①认真学习胀管机的使用说明书。胀管机空载试运转,确认胀管机运行正常。试调节扭矩。

②记录胀管时的气压值(观察驱动气源处的压力表,风压最好在0.6~0.8 MPa)。

③使用电动胀管机时电网的电压应保持稳定。

④正确选择胀管器和胀管油。

⑤经过试胀,确定初始扭矩。

⑥做好胀管记录。

5 管子胀管率的计算

5.1 壁厚减薄率

式中 d11——换热管胀前内径,mm;

d12——换热管胀后内径,mm;

δ——换热管胀前管壁厚度,mm;

b——胀管前换热管与管板孔的间隙,mm;

D——管板孔实测内径,mm;

dw——换热管胀接前的外径,mm。

5.2 胀管率(《锅规》内径控制法)[2]

式中 Hn——胀管率;

d1——胀完后管子实测内径,mm;

t——未胀时管子的实测壁厚,mm;

d——未胀时管孔的实测直径,mm。

6 试验结果

经过认真的准备,我们进行了胀管试验,试验结果如表1~表4所示。

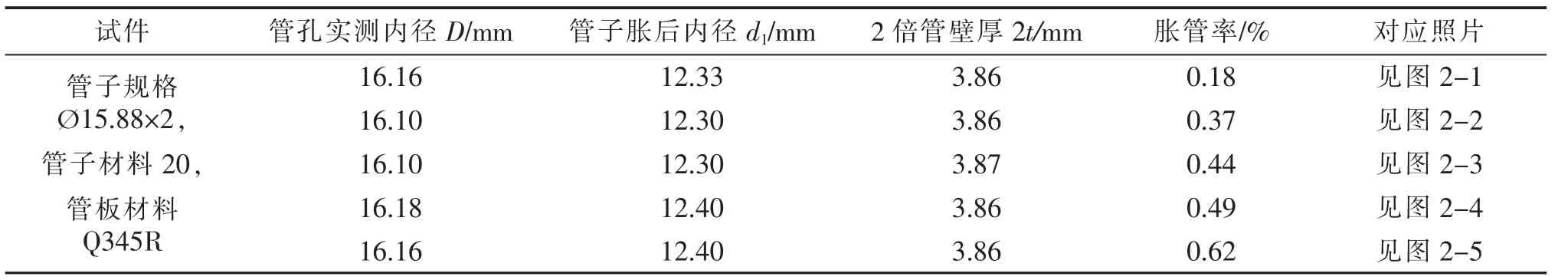

表1 管子规格ø15.88×2、管子材料20时试验数据(胀管率采用壁厚减薄率计算)

表2 管子规格ø15.88×2、管子材料20时试验数据(胀管率采用《锅规》内径控制法计算)

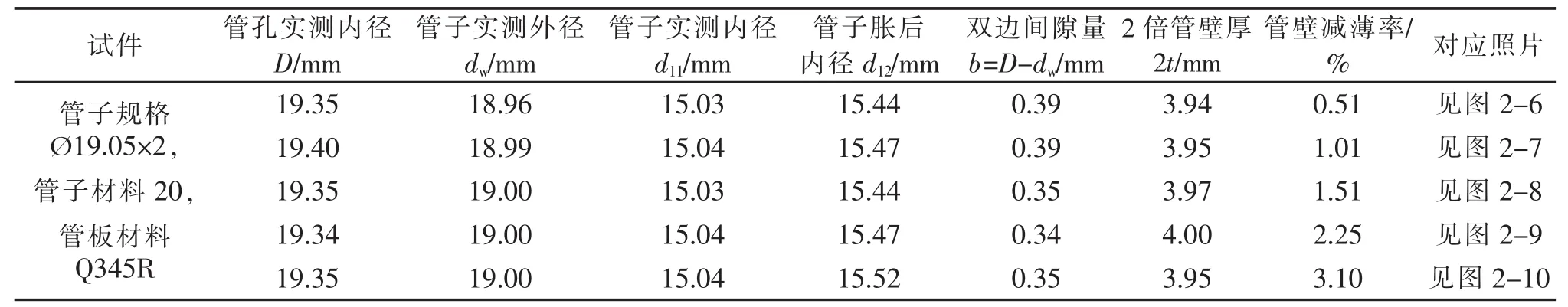

表3 管子规格ø19.05×2、管子材料20时试验数据(胀管率采用壁厚减薄率计算)

表1所示为管子规格ø15.88×2、管子材料20、管板材料Q345R时,试件中具有代表性的数据,胀管率采用壁厚减薄率方法计算。表2的试件

与表1相同,胀管率采用《锅规》内径控制法计算。表3、表4试件相同,胀管率计算方法不同。

表4 管子规格ø19.05×2、管子材料20时试验数据(胀管率采用《锅规》内径控制法计算)

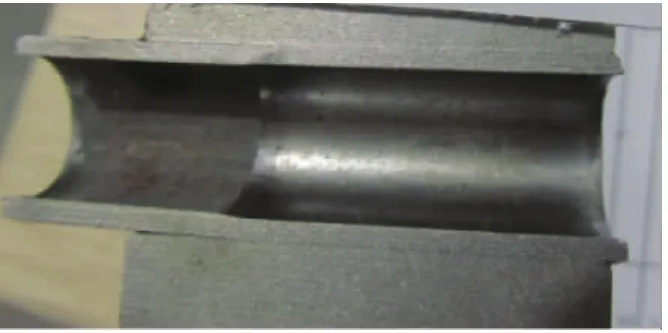

图2-1 胀管试件1

图2-2 胀管试件2

图2-3 胀管试件3

图2-4 胀管试件4

图2-5 胀管试件5

图2-6 胀管试件6

图2-7 胀管试件7

图2-8 胀管试件8

图2-9 胀管试件9

图2-10 胀管试件10

7 结论

根据公司目前的产品和使用的胀管器,我们对贴胀过程进行了试验,并取得了贴胀胀管率的有效数据。碳钢或不锈钢产品贴胀的内径减薄率一般应控制在1%~5%之间。碳钢或不锈钢产品采用《锅规》的内径控制法,其贴胀的胀管率一般应控制在0.1%~0.3%之间。经过试验,得到了贴胀胀管率有效数据,这对提高我公司产品的质量,完善质保手册中的相关内容均起到了积极作用。

[1]国家质量监督检验检疫总局.GB 151管壳式换热器[S].

[2]国家质量监督检验检疫总局.TSG G0001-2012锅炉安全技术监察规程[S].

多相反应与分离集成技术升级

南京大学化工学院开发出自主技术多相反应与分离集成强化系统,这一成果以“1+1+1”集成为特色,对传统工艺和设备进行重大创新,标志着我国化工反应与分离集成强化技术取得重大突破。

南大化学化工学院2002年就开始进行以多相反应与分离集成强化系统为目标的研发。10余年来,项目组先后开发成功气液喷射强化反应器、液-液强制混合反应器、超级浮阀塔板SVT、气液固强化反应-分离集成系统等关键技术和设备,并已分别应用于国内70余家各类企业的过程工业之中,大幅度提高了多相反应与分离过程的效率和能源资源利用率。这些单项或组合技术在生产企业的应用,产生了300多亿元的工业产值。该项目部分核心技术已获30项发明专利授权,其中美欧等国际专利8项。该项目还曾获2010年中国石油和化学工业联合会科技进步一等奖、2011年国家科技进步二等奖。

2013年,该院在总结前10年成果基础上,推出以“1+1+1”为内涵的升级版多相反应与分离集成强化系统,通过叠加效应,创新反应器和分离器结构,实现工艺和关键设备的强化及效率最优化。所谓“1+1+1”,第一个“1”是指研发了多相反应器强化技术,通过气液喷射强化反应器、液-液强制混合反应器和气液固强化反应器等,实现对不同类型的多相化学反应过程的高效强化,缩短反应时间,提高反应转化率及物效、能效水平;第二个“1”是研发了以超级浮阀塔板(SVT)为代表、高效节能的塔器分离装备,实现真正意义上的超大通量、超高效率、超宽操作弹性和低能耗的目标,目前国内外尚未有任何分离塔板的综合性能可与SVT媲美;第三个“1”是系统进行流股、能量和设备的集成强化,综合分析反应单元、分离单元与其他单元的流股特点、能量特征和设备结构等,提出单元流股、能量和设备参数的优化配置方案与控制策略,实现全过程的节料、节水、节能与效率最大化。南大化工学院表示,集成强化系统中每一个技术点都是强化的,做到了小装置、大能力。目前该技术正与有关企业积极合作,有望推广至更大规模的二甲苯氧化生产以及高碳烃类的加氢过程。(钱伯章)

国内首套乙烯压缩机国产化项目顺利完成

2014年10月,天津石化“百万吨乙烯工程裂解气压缩机组”、“大型四列迷宫压缩机组国产化”项目通过中石化集团公司鉴定。至此,国内首套完全自主研发、设计、制造的乙烯压缩机国产化项目画上圆满句号。“百万吨级大型乙烯装置用裂解气压缩机组研制”项目是中石化实现区域化、一体化、大型化、专业化发展战略部署的重点工程,也是国家的重点建设项目,其装备国产化具有非同寻常的意义。为落实该项目,2007年中石化与沈阳鼓风机集团公司签订供货合同,采用由沈鼓集团自主研制的国产化百万吨乙烯装置用裂解气压缩机。

裂解气压缩机与丙烯压缩机、乙烯压缩机并称乙烯“三机”,是乙烯装置的“心脏”。目前,世界上乙烯装置用大型压缩机组的供应商主要有GE、西门子、三菱重工、荏原等跨国公司。在沈鼓生产大型乙烯装置用压缩机前,国内石化企业的近20套大型乙烯装置用压缩机全部从国外进口,百万吨级大型压缩机组更是空白。(金枫)

The Light Expansion Joint of Tube and Tube Plate of the Tubular Heat Exchanger

He Yin Liu Song Yin Song Bai Hefeng Liu Yang Chen Huitian

The light expansion joint of tube and tube plate of the tubular heat exchanger was analyzed.The effective data of expansion rate of the light expansion joint was obtained by tests,thus the expansion rate to be used in the tube-to-tube plate expanding was determined.

Heat exchanger;Heat exchange tube;Light expansion joint;Tube expansion rate;Test;Welding

TQ 051.5

2014-06-22)

*何寅,男,1986年生,助理工程师。衢州市,324000。