国产分散控制系统在化工中间体BFE生产中的应用

吴 江 何旭斌 李洋辉

(浙江中控技术股份有限公司)(浙江龙盛化工研究有限公司)

0 概述

近几年来,随着国内分散控制系统 (DCS)的不断成熟和完善,国产DCS逐步打破了国外DCS长期在化工行业垄断的局面。浙江龙盛控股有限公司是一家以染料化工为主业的国家大型企业,2010年公司成功地对世界染料龙头德司达公司的全球业务实行了完全控制,成为中国第一家拥有完善技术服务和产业标准、以染料为核心的世界级纺织化学用品生产服务商。从本世纪初起,浙江龙盛公司几乎所有的化工生产线,包括新建的和改造的,都采用了浙江中控技术股份有限公司的WebField系列DCS 产 品 (JX300XP, ECS100, ECS700, GCS)。2010年龙盛公司成功收购德司达公司后,在国外重建了德司达化工中间体BFE的生产线。龙盛公司经研究决定,采用浙江中控技术股份有限公司研制的WebField GCS控制系统对原西门子S7-300控制系统进行更新改造。

由于该生产线原始的设计资料缺乏,原德司达有经验的工艺人员流失,因此要想很好地完成该改造项目,只有对原有的西门子S7-300的原始程序进行解读来获取控制方案。本次控制系统改造不仅要满足原有的西门子S7-300的控制功能,而且还要增加自动化程度高、多重冗余、安全保护、先进控制等功能。本文结合这次异地重建项目,阐述了国产分散控制系统WebField GCS在化工中间体BFE生产控制系统中的应用,并介绍一些相关的经验和方法。

1 异地重建基本情况

随着染料工业的迅速发展,我国染料市场的竞争越来越激烈。为了适应市场不断发展的需要,国内不断加快工业结构的优化升级,提高产品质量,降低生产成本,提高劳动效率,提高企业效益。原德国德司达公司的化工中间体BFE的生产线S7-300经过十多年的运行已经不能够满足生产需要,存在运行成本高、生产效率低以及后期维护复杂等问题。因此公司提出了本项目控制系统的改造更新的总要求:设计合理、技术先进、投资经济。

1.1 工艺流程介绍

化工中间体BFE的生产工艺比较复杂,在国内属于首例。其所生产的产品属于化工行业的一种中间体,不论是原料还是产品都有剧毒,因此生产现场比较危险。该项目属于精细化工,先以几种原料进行配比,然后在反应釜中进行反应、精馏。根据不同的原料配比和反应条件,所获得的产品分别是BFE、BFP、GFP三种 (三种产品都属于化工中间体)。这三种产品不能够同时生产,属于典型的批量生产,即每个批次的生产都是相对独立的,控制要求很高,逻辑复杂,而且要求全自动化生产。其生产工艺大致如下:反应釜和WA4真空测试、原料配比、抽真空、反应釜加热、头液蒸馏、主液蒸馏、尾液蒸馏、催化剂蒸馏、反应釜排料、反应釜冲洗、反应釜冷却、WA4蒸馏、WA4排料、残盐包装。其工艺流程如图1所示。

图1 化工中间体BFE生产工艺流程

图1所示的生产流程,是一个批次产品完整的生产流程。一批产品生产完毕,即开始下一批生产,这样循环往复,每批的生产周期大约48 h。

1.2 设计要求

本次项目改造的总要求是设计合理、技术先进、投资经济。重建的控制系统不仅要满足原有反应釜温度控制和真空压力控制的稳定,而且还必须满足以下几项要求。

(1)自动化程度高 由于该产品和原料都具有毒性,因此操作员在现场操作具有很高的危险性。为了应对毒性危险,现场所有的控制和监视都引入了DCS控制系统,实现DCS对现场的全监视和控制,包括现场通风系统和火灾报警系统等。

(2)多重冗余 为了确保整套系统的安全性,该DCS系统设计了多重冗余,包括对UPS电源、系统电源、主控制模块、数据转换模块和网络等实现全冗余。

(3)安全保护 考虑到该生产的特殊性,避免不必要的危险,根据国家和企业目前的安全要求,现场每层楼都装有专门的有害气体泄漏报警系统和通风系统,实现灯光和声音的双重报警,所有这些报警信息都连入DCS控制系统进行监视。另外,人员进入现场必须携带防护设备。DCS设置了大量的安全连锁保护功能。

(4)先进控制 由于产品对反应釜的真空压力控制和温度曲线控制要求非常严格,因此结合对反应釜的控制经验以及用户实际操作经验而设计的控制系统,可实现反应釜的真空压力稳定控制和温度曲线稳定控制,满足产品生产的需要。

2 控制系统方案介绍

根据生产工艺和管理的需要,在满足原有的控制功能要求外,本次控制系统方案还包括如下内容。

2.1 多重冗余

随着信息技术、网络技术、DCS技术的不断发展,GCS产品很容易地解决了系统多重冗余的问题。采用冗余的UPS不间断电源给系统供电,系统电源和外配电源采用冗余设计,系统主控制模块、数据转换模块和网络也实现冗余设计。为了实现各个操作站之间操作监视的稳定性,各个操作站之间弃用传统的CS模式 (客户端与服务器模式),而是采用Peer to Peer的对等结构,即任何一台操作站突然死机或者关机,都不会影响整个生产系统的运行和操作。为了节省成本,减少计算机主机数量,每台电脑都实现双显示器监控。具体系统结构如图2所示。

图2 新的WebField GCS控制系统结构

2.2 安全保护

安全保护是任何企业最基本也是最严格的要求,是企业安全运行的保障。对于BFE化工中间体,由于原料和产品都有剧毒,因此安全保护就显得格外重要。具体保护措施体现在下述四个方面。

(1)现场每层楼都装有专门的有害气体泄漏报警系统和通风系统,实现灯光和声音的双重报警,所有这些报警信息都连入DCS控制系统,由DCS实现其安全连锁保护功能。

(2)所有操作员进入现场进行检查和操作,都必须严格穿戴整齐的防护服和防毒面具。

(3)安全联锁系统是对化工生产装置可能发生的危险或不采取措施将继续恶化的状态进行响应和保护,从而保障化工企业的安全生产,避免重大人身伤害及重大设备损害的控制系统。DCS系统结合现场实际需要,设置了大量的安全连锁,包括设备保护连锁、工艺连锁等。

(4)DCS与现场设备之间的部分模拟量采用安全栅进行隔离,开关量输入信号DI和输出信号DO均采用继电器进行隔离。

2.3 自动化程度高

由于该产品和原料都具有剧毒,因此操作员在现场操作具有很高的危险性。为了减少危险,现场所有的控制和监视都引入了DCS控制系统,实现DCS对现场的全监视和控制,包括现场通风系统和火灾报警系统等。另外,对整个工艺过程的控制,不同的产品以及在不同的控制阶段,都采用顺控实现自动化控制,最后再对整个过程采用大顺控,通过 “启动”、 “暂停”、 “中断”、 “继续”、 “停止”、 “复位”等按钮实现完全自动化操作。

2.4 先进控制

由于BFE产品对反应釜的真空压力控制和温度曲线控制要求非常严格,因此将以前对反应釜的控制经验以及用户实际操作经验相结合而设计的控制系统,可实现反应釜的真空压力控制和温度曲线的稳定控制,满足产品生产的需要。反应釜的控制流程如图3所示。

图3 反应釜的控制流程

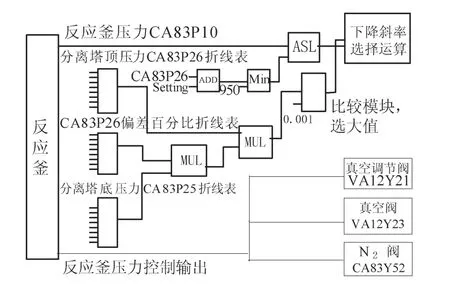

2.4.1反应釜真空压力控制

反应釜真空压力控制如图3所示。由于该产品和原料都有剧毒,因此绝不能泄漏。该产品的蒸馏馏分属于易挥发物料,因此整个生产过程中,整个系统都必须在负压 (即一定的真空度)下进行操作。每次生产前的第一步,系统必须按如下步骤测试真空度:在规定的时间内,抽真空到指定值,然后保持一段时间,看看反应釜内的真空度 (压力)变化有没有超过设定值,如果小于设定值,说明这个系统密封性良好,阀门不泄漏,可以开始生产。如果在规定的时间内抽不到指定的真空度值,或者在规定的时间内,反应釜内的真空度变化值大于设定值,就说明存在泄漏,必须进行仔细的检查,查找出泄漏点进行处理,否则不能进行生产。

反应釜RA200(见图3)在反应过程中,真空压力控制要求非常严格,而且反应釜内的反应是放热反应,再加上在不同的温度段,产品负荷也在不停地变化,因此对真空度的要求也不一样。由于反应釜内的压力经常变化,所以要通过不断的抽真空或者加N2来控制真空压力,整个压力控制过程是非常复杂的,参照图4真空压力控制框图就可以看出来。反应釜内的真空度跟分离塔顶部和底部的压力变化曲线的斜率(折线表)有关,也跟塔顶压力变化偏差(折线表)有关,其控制框图如图4所示。

2.4.2反应釜温度控制

图4 反应釜真空压力控制框图

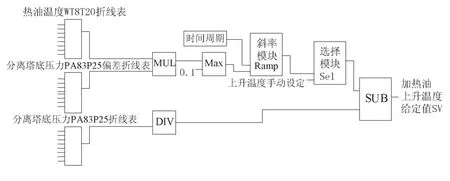

反应釜的温度控制分为两个部分,一部分是蒸馏阶段升温曲线控制,另一部分是产品蒸馏完成后的降温控制。对于整个过程来讲,蒸馏阶段的升温曲线控制最重要,关系到产品的质量和能源消耗;降温控制过程则相对简单,按照一个固定的降温曲线进行降温即可。下面着重介绍蒸馏阶段的温度曲线控制。

整个反应釜的温度是通过热油和冷油来控制的,加温过程开热油,降温过程开冷油。为了节省能耗,保持温度控制的稳定性,热、冷两种油不能够同时打开。由于反应釜内的温度变化严重滞后,因此只需通过控制热油或者冷油的温度稳定即可达到控制反应釜内温度的目的。反应釜的具体升温过程分为如下四个阶段:

第一阶段,反应釜的温度按照一定的升温速率快速升到指定的温度值,然后反应釜内开始进行蒸馏过程。蒸馏过程包括头液蒸馏、主液蒸馏和尾液蒸馏三个阶段。

第二阶段,头液蒸馏,这时需要根据分离塔内的真空度和真空度变化值 (折线表)以及热油温度WT8T20的折线表来控制反应釜内的升温曲线,这个过程大概持续几个小时。

第三阶段,主液蒸馏,这是整个蒸馏过程中的主要过程,也是时间最长的过程,这一阶段是生产BFE产品的主要阶段。在这个过程中温度曲线受分离塔内的真空压力折线表和变化速率折线表控制,同时热油温度设定变化折线表也对反应釜的温度进行控制。

第四阶段,尾液蒸馏,这一阶段的控制原理同第三阶段,只是折线表的参数不同而已。

反应釜加热油温度设定控制框图如图5所示。

图5 反应釜加热油温度设定控制框图

WebField GCS控制系统是中控公司控制系统家族的重要成员,是一套兼具电气控制、分散控制和多种控制规模的混合控制系统。该系统不仅拥有常规DCS系统强大的模拟量处理和回路控制功能,还兼具快速逻辑控制功能,可灵活实现数据采集、过程控制、顺序控制和远程通信等实时任务。该系统构造简单、配置灵活、易于维护,且符合开放性标准,可广泛应用于传统流程工业的各种中小型装置。鉴于以上的系统功能特点,WebField GCS系统完全符合该项目的功能控制特点和要求,并完美地实现了该项目的各个需求,得到了用户满意的评价。

3 总结

本项目自完成试车后,不仅控制系统运行稳定,控制功能完全满足工艺要求,自动控制投运率高,而且实现了异地改造前提出的总要求 “设计合理、技术先进、投资经济”。其主要特点如下:

(1)改造后的控制系统网络结构清晰,操作管理权限明确,安全措施可靠,性价比高,为企业节约了大量资金,提高了企业管理水平 (改造前,在德国该产品一直处于亏损状态,控制系统重建后该产品一生产就开始盈利)。

(2)改造后,通过大量的连锁和顺序控制,既保证了整个系统运行的安全,也保证了整个过程完全自动化控制和操作员操作维护的便利性。

(3)反应釜的真空压力控制和温度曲线控制成功投运,不仅提高了产品质量和自动化水平,而且大大减轻了劳动强度,提高了企业的生产效率。

[1] 候志林.过程控制与自动化仪表 [M].北京:机械工业出版社,2003.

[2] 王凌峰,陈家进.现代工业自动化软件设计:原理与应用实例 [M].北京:电子工业出版社,2008.