黄岩汇矿综放面采空区三维抽采条件下氧浓度数值模拟研究

朱兴攀文 虎王 凯乔懿麟

(1.陕西煤业化工技术研究院有限责任公司,陕西省西安市,710065; 2.西安科技大学能源学院,陕西省西安市,710054)

黄岩汇矿综放面采空区三维抽采条件下氧浓度数值模拟研究

朱兴攀1文 虎2王 凯2乔懿麟1

(1.陕西煤业化工技术研究院有限责任公司,陕西省西安市,710065; 2.西安科技大学能源学院,陕西省西安市,710054)

以黄岩汇煤矿15109工作面为研究背景,从高瓦斯矿井抽放条件下综放采空区浮煤自燃的特点出发,对其采空区在高抽巷及瓦斯排放专用巷同时运行条件下的氧浓度分布进行数值模拟研究。通过实验模拟测定煤层自然发火相关特性参数,利用相关学科知识,建立综放采空区在高抽巷及瓦斯排放专用巷同时运行条件下气体渗流预测模型,对其进行数值模拟计算;通过改变高抽巷抽采负压来研究其对采空区“三带”的影响。

采空区 氧浓度 分布规律 数值模拟 抽采负压

1 综放面抽放条件下采空区分析

黄岩汇煤矿主采15#煤层,属于高瓦斯不易自燃煤层,煤种为无烟煤,采用走向长壁后退式综采放顶煤开采,全部垮落法管理顶板。煤层平均厚度为4.9 m,采高2.6 m,上部顶煤采用液压支架尾梁摆动、插板伸缩放顶煤,放煤高度2.3 m,采放比1︰0.88,工作面推进约8 m初次放煤。

黄岩汇15109工作面两巷(指进风巷道和回风巷道)及两端头支架处不放顶煤,且两巷顶部及两巷巷壁均采用锚网支护,当工作面推进、顶板垮落后,该处留有大量遗煤,且两巷处由于锚网的作用遗煤垮落不完全,造成大量的漏风裂隙。此外,由于15109工作面属于高瓦斯煤层,故在距回风巷一侧20 m处开掘了一条瓦斯排放专用巷(即尾巷)对采空区内的瓦斯进行排放,为了保证尾巷的排瓦斯效果,在上隅角处随着工作面的推进不断扎设木垛,以防回风巷处顶板垮落压实巷道。尾巷与回风巷之间每30 m有一条联络巷相连,且始终保持采空区内有两条联络巷是相通的,当下一个联络巷进入采空区后,及时对采空区内最前一个联络巷进行密闭。由此可知在采空区内部回风巷一侧60 m左右的区域内顶板垮落不完全,具有良好的通风条件。

另外,在距回风巷水平间距50 m、垂直间距46 m处开掘一条高抽巷同时对采空区瓦斯进行抽采,这就导致采空区不可避免的存在大量漏风,为遗煤氧化自燃提供了良好的供氧条件。

在煤层开采过程中,老顶初次来压、垮落后,发生周期性来压、垮落,引起顶部岩层产生冒落带、裂隙带和弯曲下沉带,前两者为破裂带。由于煤层顶部岩体垮落而产生大量裂隙,使工作面空气可以渗流到采空区内部,在足够的蓄热环境下,可能会引起工作面采空区浮煤自燃,因此破裂带所形成的裂隙成为空气渗流的主要通道。

2 综放面采空区气体渗流及扩散数学模型

2.1 采空区气体渗流控制方程

高瓦斯矿井综放面采空区内部松散煤体和围岩层组成的多孔介质区域,其内部空隙分布并不均匀,并且在高抽巷及尾巷的立体抽采条件下,采空区内漏风强度增大,风流紊乱,难以对其漏风源和漏风汇进行确定,因此,为建立其三维数学模型,仅考虑平均意义下的漏风强度。假设在渗流区域内风流在通过松散煤体的空隙时,密度不会发生改变,则有:

式中:x、y、z——坐标轴方向;

尽管采空区松散煤岩体中的空隙是错综复杂的,但漏风风流流经空隙通道时,漏风速度是很小的,所以采空区内部的渗流主要还是层流状态,采空区内风流流动的动量方程近似服从达西定律,在三维条件下可表示为:式中:H——总水头,Pa;

P——静压力,Pa;

ρ——空气密度,常温常压下,取1.2946 kg/m3;

k——绝对渗透率,m2;

μ——空气粘性系数,取1.7894×10-5kg/ (m·s);

K——多孔介质中的渗透系数,m3·s/kg。

2.2 采空区氧浓度场数学模型

渗流入采空区风流中的氧气与煤体接触后,会在松散煤体表面形成大面积的吸附面,由于采空区内部破碎的煤岩体破碎的粒度大小不一,导致煤岩体自身的渗透率、导热系数等参数不确定,漏风风流在破碎的煤岩体中的传热、传质、漏风及热力过程极其复杂,这些过程受松散煤岩体所处的内在及外在条件影响,采空区浮煤的自燃过程是一个十分复杂的三维问题,但仍然遵循着能量守恒原理。为了便于计算机进行数值模拟,需要对采空区内氧浓度场数学模型的建立作一些假设:

(1)采空区内松散煤体属于均匀的各向同性多孔介质;

(2)采空区内漏风风流仅在破碎的煤岩体内流动;

(3)忽略实际条件下因煤温及环境温度的变化导致的辐射传热;

(4)渗流入采空区的风流温度与松散煤岩体温度相同;

(5)忽略采空区内部浮煤中的瓦斯解吸所吸取的热量的影响及热膨胀的影响;

(6)忽略松散煤体内因风流的脉动而引起的机械弥散影响;

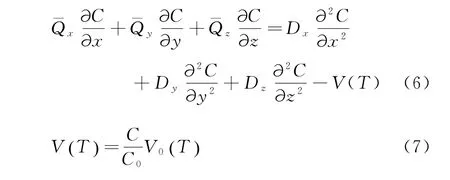

基于上述的假设,根据多孔介质传质学理论,建立了综放面采空区内氧气的质量平衡方程为:

式中:D——氧气在松散煤体内的扩散系数,取2.88×10-5m2/s;

C——实际的氧气浓度(体积百分比),%;

C0——新鲜风流中的氧气浓度,取21%;

V(T)——煤体体在氧浓度为C时的耗氧速率,mol/(s·cm3);

V0(T)——煤体在新鲜风流中的耗氧速率,mol/(s·cm3)。

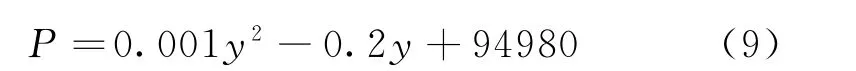

2.3 工作面及采空区两巷压力分布

经过对15109综放面的进风巷、回风巷、尾巷及高抽巷处的压力进行测定,得到进风巷绝对压力为94980 Pa,回风巷绝对压力为94780 Pa。因该工作面倾角较小,煤层赋存基本水平,且各处断面面积基本相等,比较光滑,因此,可近似认为工作面各点处的绝对压强基本呈线性变化。以工作面中部为坐标原点,向进风侧方向为x方向,向采空区深部为y方向,垂直向上为z方向,则其工作面及采空区进、回风侧压力分布为:

工作面压力:

采空区进风侧压力:

采空区回风侧压力:

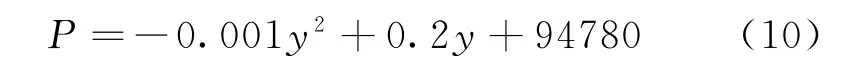

2.4 渗流及计算区域

为了正确建立综放面在高抽巷及尾巷同时抽采条件下采空区气体渗流的数学模型,可将采空区内部的渗流区域做一些合理假设:

(1)因为15109工作面是15#煤层开采的第一个工作面,周围的煤层及围岩体并未受到较大的破坏,因此,在计算模型中可以只将采空区内部认为是渗流区域,其边界面定义为壁面,即不与外界环境发生对流传热及物质交换,工作面、高抽巷和瓦斯排放专用巷都作为计算区域;

(2)采空区浮煤内部存在着大量空隙,其上部相当高的岩层内也存在一定的漏风通道,加之高抽巷对采空区内部瓦斯进行不断抽采,增加了围岩层的渗透能力,也属于渗流区域,因而采空区气体渗流在三维方向都发生改变;

(3)采空区内部浮煤与渗流入采空区内部的氧气发生吸附和化学反应并消耗一部分氧气,氧气浓度会随着与采空区距离的增加逐渐减小;

(4)采空区内部浮煤发生自燃的过程非常缓慢,在正常生产过程中,可以近似认为采空区内氧浓度的扩散及传热过程是稳态的,并遵循Fick定律,氧浓度最终会达到扩散与反应的平衡。

根据现场实际观测及计算可知,采空区距两巷道煤壁11 m内的浮煤厚度为2.53 m左右,中部为0.61 m左右。工作面风流在采空区渗流的破裂带边界区域在采空区进风巷及尾巷两侧以内煤壁之间、煤层底板以上55 m内的范围,其中进风巷高3 m、宽4.5 m;回风巷和尾行高3 m、宽3.8 m;高抽巷与回风巷水平间距50 m、垂直间距46 m,断面宽4 m、高3 m,高抽巷抽放管伸进采空区10 m;采空区宽224 m、高55 m、深200 m;工作面风量为设计配风量,进风口风速为3.92 m/s,进风侧氧浓度为20.98%。据此,建立三维数学模型如图1所示。

图1 计算区域简化物理模型

2.5 边界条件的设定

综放面在高抽巷及瓦斯排放专用巷同时抽采采空区条件下气体渗流模型的边界条件包括进风巷、回风巷、高抽巷、瓦斯排放专用巷(尾巷)及工作面风流的流量、氧气浓度、压力及模型其余表面参数的设置,根据以上分析可以得出其气体渗流、扩散数学模型的边界条件如下:

(2)暴露面:

进口(此模型中将进风巷设定为进口):氧气浓度体积百分比21%,质量百分比23.0%,温度300 K,由现场测得进风巷风速平均为3.92 m/s。

回风巷出口:设定为负压出口,压力94780 Pa。

高抽巷出口:设定为负压出口,压力26000 Pa。可通过改变高抽巷压力,研究综放面采空区在不同抽采负压条件下采空区氧浓度分布场、流场分布规律及对采空区煤自燃危险区域范围的影响。

瓦斯排放专用巷(尾巷)出口:设定为负压出口,压力94520 Pa。

3 抽放条件下采空区氧浓度数值模拟

采用ANSYS FLUENT12.1流体动力学软件,通过建立综放面采空区在高抽巷及瓦斯排放专用巷同时抽采条件下的气体渗流模型及边界条件的确定,使用UDF用户自定义函数对采空区的空隙率、耗氧速率等相关参数进行自定义,从而对采空区渗流场、气体浓度场和漏风流场进行数值模拟。此外,通过改变高抽巷抽采负压的大小来研究其对采空区气体渗流场的影响,以此来指导黄岩汇15109综放面采空区及同类条件下矿井的防灭火工作。

3.1 采空区三维建模及参数设置

由上可得采空区渗流区域为向采空区方向深200 m,工作面宽224 m、高55 m的一个六面体,由于计算模型范围较大,考虑到计算机计算能力,故将浮煤层网格步长划分为0.5 m,岩石层网格步长划分为1 m。

3.2 参数设置

相关参数设置见表1所示。

表1 相关参数设置

4 数值模拟结果及分析

4.1 15109综放面抽采条件下采空区氧浓度数值模拟

15109工作面煤层瓦斯含量较大,采用高抽巷及瓦斯排放专用巷同时对采空区内部进行立体抽采,采空区内部漏风极其复杂,基于以上采空区模型的建立及相关参数设定对其进行了Fluent数值模拟。得出采空区不同位置氧浓度分布及压力分布,如图2和图3所示。

图2 距离煤层底板z=0.5 m处氧气浓度分布图

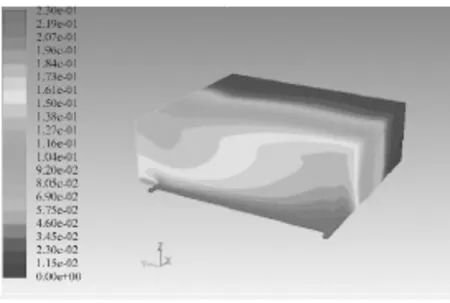

图3 采空区立体氧气浓度分布图

由图2可知,15109工作面在高抽巷及瓦斯排放专用巷同时抽放条件下,采空区氧浓度分布在进风侧较高,回风侧相对较低,然而在尾巷的作用下,回风巷侧风流会向尾巷方向流动,致使回风侧氧浓度在距工作面50 m左右范围内保持在一个较高的值,在50 m之后随着采空区深度的增加氧浓度迅速降低,当深度达到130 m左右时,氧浓度下降为3%。进风侧氧浓度在165 m左右时,氧浓度下降为4.5%,此与采空区内部浮煤的空隙率和矿山压力有关。

图3显示,在高抽巷附近,氧浓度有向巷口流动的趋势,这是由于高抽巷抽采负压的作用使采空区气体向负压高处流动。在尾巷的引排作用下,采空区风流中一部分也会向尾巷处流动。

4.2 改变高抽巷抽采负压时采空区氧浓度数值模拟

当高抽巷抽采负压为23000 Pa时,采空区不同位置的氧浓度分布如图4所示。当高抽巷抽采负压为20000 Pa时,采空区不同位置的氧浓度分布如图5所示。

图4 抽采负压为23000 Pa时,采空区不同位置处氧浓度分布图

图5 抽采负压为20000 Pa时,采空区内不同位置的氧浓度分布图

由图4和图5可以得出:

(1)随着高抽巷抽采负压的减小,采空区底部浮煤层氧浓度会随之减小,进风侧及回风侧氧浓度都会相对降低,由此可知当采空区浮煤厚度达到一定值时,在较好的蓄热环境下采空区煤自燃危险区域范围会减小。

(2)氧浓度在向采空区深度及垂直工作面方向都会随着距离的增加而减小,但是由于高抽巷的抽采作用,上部采空区在距工作面100 m左右的区域,氧浓度较底部浮煤层有增大的趋势,且在高抽巷负压口附近位置表现尤为明显。

(3)由于尾巷的引排作用,尾巷内压力表现为负压,采空区内部风流由进风侧流向回风侧时,部分风流会被引入尾巷而排出。因此,在尾行负压的作用下回风侧部分氧气会向尾巷一侧流动。

5 结论

(1)黄岩汇煤矿15109工作面在高抽巷及瓦斯排放专用巷同时抽放条件下采空区氧浓度分布在进风侧较高,回风侧相对较低,然而在尾巷的作用下,回风侧风流会向尾巷方向流动,致使回风侧氧浓度在距工作面50 m左右范围内保持在一个较高的值,在50 m之后随着采空区深度的增加氧浓度迅速降低,当深度达到130 m左右时,氧浓度下降为3%。进风侧氧浓度在深度为165 m左右时,氧浓度下降为4.5%。由于高抽巷抽采负压的作用,在高抽巷附近,氧浓度有向巷口流动的趋势。在尾巷的引排作用下,采空区风流中一部分也会向尾巷处流动。

(2)15109综放面采空区进风侧在距工作面约120 m处氧浓度仍保持在18%左右,在165 m左右处氧浓度下降为4.5%左右;回风侧在100 m左右处,氧浓度保持在18%左右,在130 m左右处下降为4.5%左右。因此,在足够的浮煤厚度条件下,其采空区进风侧120~165 m、回风侧100~130 m范围内为煤自燃危险区域,在持续的时间增加条件下,浮煤很可能会发生自燃。

(3)随着高抽巷抽采负压的减小,采空区底部浮煤层氧浓度会随之减小,进风侧及回风侧氧浓度都会相对降低,由此可知当采空区浮煤厚度达到一定值时,采空区煤自燃危险区域范围会减小。氧浓度在向采空区深度及垂直工作面方向都会随着距离的增加而减小,但是由于高抽巷的抽采作用,上部采空区在距工作面100 m左右的区域,氧浓度较底部浮煤层有增大的趋势,且在高抽巷负压口附近位置表现尤为明显。

[1] 兰泽全,张国枢.多源多汇采空区瓦斯浓度场数值模拟[J].煤炭学报,2007(4)

[2] 朱兴攀.黄岩汇矿综放面采空区煤自燃危险区域划分及数值模拟研究[D].西安:西安科技大学, 2013

[3] 文虎.综放工作面采空区煤自燃过程的动态数值模拟[J].煤炭学报,2002(1)

[4] 文虎.煤自燃过程的实验和数值模拟研究[D].西安:西安科技大学,2003

[5] 叶正亮.高位钻孔瓦斯抽放采空区自燃“三带”的数值模拟[J].中国煤炭,2012(7)

[6] 周春山,徐毅等.基于CFD的采空区氧气流场分析[J].中国煤炭,2009(11)

[7] C.Yu,X.Xian.Analysis of gas seepage flow in coal beds with finite element method[A].Symposium of 7th international conference of FEM inflow Problems,Huntsville[C].USA,1989

[8] 徐精彩.煤自燃危险区域判定理论[M].北京:煤炭工业出版社,2002

[9] 任伟,赵耀江等.基于FLUENT的采空区流场数值模拟[J].煤矿安全,2013(6)

[10] 高建良,王海生.采空区渗透率分布对流场的影响[J].中国安全科学学报,2010(3)

[11] 李学良.采空区问题的数值模拟方法分析[J].煤矿安全,2012(12)

(责任编辑 张艳华)

《全国工业能效指南(2014年版)》发布

近日,工信部发布《全国工业能效指南(2014年版)》,指南涵盖了主要工业领域的节能数据、标准、标识等,主要内容包括:

一、工业能效概况;

二、行业和地区工业能效概况;

三、重点行业产品和工序能效;

四、高耗能设备(终端用能产品)能效。

3D numerical simulation of oxygen concentration in goaf at fully mechanized mining face in Huangyanhui Coal Mine

Zhu Xingpan1,Wen Hu2,Wang Kai2,Qiao Yilin1

(1.Shaanxi Coal and Chemical Technology Institute Co.,Ltd.,Xi’an,Shaanxi 710065,China; 2.College of Energy,Xi’an University of Science and Technology,Xi’an,Shaanxi 710054,China)

Aimed at No.15109 working face in Huangyanhui Coal Mine,the oxygen concentration distribution in the goaf was numerically simulated under the condition of simultaneous gas drainage in the high-level drainage roadway and the special roadway for the gas emission,based on the characteristics of floating coal spontaneous combustion in the goaf of high-gas mine after the gas drainage.Through the experimental simulation,the related characteristic parameters of coal spontaneous combustion were determined.In addition,the forecasting model of oxygen seepage was set up too and the numerical simulation was carried out on it.The influence of oxygen seepage on the“three zones”in the goaf was researched by changing the negative pressure for the gas drainage in the high-level roadway.

goaf,oxygen concentration,distribution law,numerical simulation,negative pressure for gas drainage

TD712

A

朱兴攀(1987-),男,甘肃张掖人,硕士,主要从事煤自燃预测预报技术及煤矿火灾灾害防治理论与技术的研究。