东庞矿工作面隅角瓦斯综合治理技术研究

梁建民韩关桥

(1.冀中能源股份有限公司,河北省邢台市,054000; 2.冀中能源股份有限公司矿山安全部,河北省邢台市,054000)

★煤矿安全★

东庞矿工作面隅角瓦斯综合治理技术研究

梁建民1韩关桥2

(1.冀中能源股份有限公司,河北省邢台市,054000; 2.冀中能源股份有限公司矿山安全部,河北省邢台市,054000)

针对东庞矿2901工作面的实际情况,采取了通风系统调整、上隅角瓦斯治理、建立瓦斯抽放系统和完善瓦斯自动监测系统等一系列瓦斯治理措施,使2901工作面上隅角瓦斯浓度由10%以上下降到1%以下,确保了工作面的正常推进,产量由原来的2000 t/d增加到8000 t/d。

通风系统 局部通风 埋管法抽放 高位钻孔抽放 顺层钻孔预抽 抽放效果

1 工程概况

2901综采工作面是东庞矿2900采区上部第一个工作面,为2900采区的首采工作面,工作面的地质构造简单,上、下巷道掘进时共揭露8条小正断层及一处薄煤带。2901工作面设计供风量为800 m3/min。自回采以来,该工作面回采期间的瓦斯涌出量达到12~15 m3/min,上隅角的瓦斯浓度高达10%以上,工作面因上隅角瓦斯超限断电频繁,产量仅为正常生产条件下的三分之一,严重制约了该工作面的正常生产,对矿井安全生产构成巨大威胁,治理上隅角瓦斯问题刻不容缓。

2 上隅角瓦斯积聚的处理

2.1 调整通风系统和主通风机工况

加大工作面的供风量来降低工作面的瓦斯浓度是最简单的方法。因此针对2901工作面的瓦斯涌出异常的实际情况,首先考虑加大工作面供风量,以实现上隅角瓦斯的有效分流。

通过系统分析和网络模拟计算,首先对2900采区通风系统及南翼主通风机工况进行了调整,将2901工作面配风量由800 m3/min增加至1300 m3/min。此外,施工过程中还将2700采区北辅助轨道由进风巷改为回风巷,使2901工作面上部采空区由进风状态改为回风负压状态,有针对性的将2901上隅角瓦斯向相邻的上部采空区进行分流。

2.2 局部通风

虽然加大2901工作面供风量和调整通风系统使上隅角瓦斯浓度有所下降,但仍处于超限状态,为此又采取了用局部通风机抽压混合通风方式排放上隅角瓦斯的措施。

依据工作面的安装条件和通风机的供风量,并考虑安全因素,选择1台2×5.5 k W铜叶片压入式通风机和1台11 k W塑叶片抽出式通风机,额定风量均在220 m3/min以上。通风机安装的关键问题是通风机到上隅角的合理距离。将压入式通风机安装在2901工作面支架上,距上隅角45 m,沿支架吊挂4节风筒,出口做一短节,短节出风口径在200~500 mm之间进行控制,风筒上加10个风袖,分别吹到支架缝隙中,目的是将机尾支架后方的瓦斯带走。同时还控制隅角风筒出口的风量,以保证上隅角瓦斯不超限,经现场测定,该局部通风机实际吸风量为190 m3/min。

将抽出式通风机安装在距上隅角200 m处,在其进风侧设置骨架式伸缩风筒,风筒入口通过机尾最后一支架和煤壁的间隙保持在支架后尾前后1 m左右,并随工作面推进及时外移。目的是将支架后方的气体充分抽出。经测定,该局部通风机抽出风量180 m3/min,瓦斯浓度含量为2%~3%,瓦斯抽出量4 m3/min。

3 瓦斯抽放措施

采取以上几种措施后,上隅角处瓦斯浓度基本控制在1.5%~2%,但支架后尾以里瓦斯浓度还是保持在10%左右,安全上仍存在很大隐患。为从根本上解决瓦斯超限问题,提高工作面的回采速度,实现高产高效工作面的安全生产,必须建立瓦斯抽放系统,采用瓦斯抽放措施,对上隅角瓦斯进行有效抽放。

3.1 埋管法抽放上隅角瓦斯

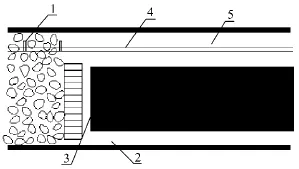

埋管法抽放2901工作面上隅角瓦斯见图1,在2901工作面回风巷铺设一条抽放支管,管路上每隔10 m安装一个三通阀门,用于安装抽放立管。立管采用热轧无缝钢管,管径54 mm,高1.5~2.5 m,立管上部0.5~1.5 m打成花眼并用细纱网包裹,立管顶部封闭。

图1 埋管法抽放2901工作面上隅角瓦斯

在工作面上隅角未放顶前,将预先铺设好的抽放支管吊挂在未冒落处的上方,吊挂高度为1.2 m,为防止顶板冒落砸坏支管,应将支管在巷帮固定。随工作面的推进,在三通阀门向上连接立管,使立管距顶板约0.5~1 m。为防止顶板冒落堵塞或压坏立管,在立管四周架设井字型木垛。当抽放管路被采空区埋压3~5 m时,开启瓦斯抽放泵进行抽放。当瓦斯抽放管路被采空区埋压5~7 m时,根据瓦斯抽放泵的运行状态和仪表显示的数据,调节邻近支管上的三通阀门,适当补充抽放泵的进气量。

3.2 高位钻孔抽放上隅角瓦斯

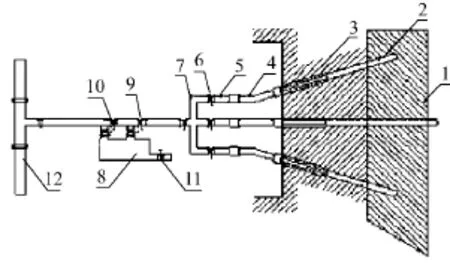

在2901工作面前方100 m处的回风巷内布置第一个高位钻场,以后每隔50~60 m布置一个钻场。每一个钻场内按不同的方位和角度布置5个钻孔,钻孔与钻孔间距大于500 mm,钻孔布置如图2所示。

图2 高位钻孔布置示意图

每个钻场布置5个钻孔,其中3个钻孔连接成一组,另外2个钻孔为另一组,分别与回风巷内的抽放支管相连,将抽出的瓦斯排出。钻场内钻孔连接如图3所示。

图3 钻场内钻孔连接示意图

3.3 顺层钻孔预抽开采层瓦斯

在2901工作面回风巷的下帮,在工作面前方每隔20~25 m设置一个钻场,每个钻场内布置7个钻孔。开孔位置距巷道底板1 m处,孔口位于同一水平面上。其中1#孔位于钻场正中,垂直于回风巷走向,沿煤层走向打孔。在1#孔的左右两侧,分别布置2#、4#、6#和3#、5#、7#钻孔。以1#孔为基准,相邻钻孔水平偏角差为5°。顺层钻孔布置如图4所示。在保证钻孔深度的前提下,尽量采用上向孔或水平孔。若上向孔或水平孔较浅难以保证抽放效果时,打下向孔必须排净钻孔内的钻粉并安设排水设施。

图4 顺层钻孔布置示意图

在抽放期间,采用节流装置的流量计或转子流量计连续测定抽放管内混合气体的流量,采用光学瓦斯检定器或气球取样分析方法测定瓦斯浓度,采用U型管汞压差计或气压计测定抽放管内外的压差(负压)等参数,以此计算抽放瓦斯量、抽放率,确定抽放效果。

4 瓦斯抽放效果分析

4.1 高位钻孔瓦斯抽放概况

根据瓦斯抽放设计,在2901工作面回风巷设置了2个钻场,两个钻场相距为50 m,钻孔设计深度为100 m,每个钻场实际打成了4个钻孔,共计8个钻孔,进行了高位钻孔抽放上隅角瓦斯试验。

在整个高位钻孔抽放过程中,共对2个钻场、8个钻孔的混合气体抽放量、混合气体瓦斯浓度进行了8次测定,结果见表1。

表1 抽放混合气体流量与抽放气体浓度测定结果汇总表

4.2 抽放瓦斯量分析

高位钻孔抽放上隅角瓦斯的效果用单孔抽放瓦斯量、抽放率两个指标考察。

经过测定1号钻场单孔最大瓦斯抽放量0.96 m3/min,单孔最小瓦斯抽放量0.042 m3/min,2号钻场单孔最大瓦斯抽放量0.17 m3/min,单孔最小瓦斯抽放量0.015 m3/ min;1号钻场最大瓦斯抽放量0.99 m3/min,最小瓦斯抽放量0.045 m3/min,2号钻场最大瓦斯抽放量0.17 m3/min,最小瓦斯抽放量0.024 m3/ min;1号钻场单孔最大抽放率32.5%,最小抽放率1.4%,2号钻场单孔最大抽放率5.8%,最小抽放率0.5%。

4.3 抽放效果分析

1号钻场测试工作开展了7 d,从单孔抽放量和抽放率两个指标来分析,在前5 d内单孔抽放量和抽放率较高。因此,以此段时间内上隅角瓦斯浓度与抽放前相比较,如图5所示。

在抽放前,2901工作面上隅角最大瓦斯浓度为0.97%~1.13%,平均瓦斯浓度为0.69%~0.82%;抽放期间,2901工作面上隅角最大瓦斯浓度为0.79%~0.91%,平均瓦斯浓度为0.55%~0.70%。

在1号钻孔抽放期间,上隅角瓦斯浓度与未抽放时相比,无论是最大瓦斯浓度还是平均瓦斯浓度,均明显降低,因此, 利用高位钻孔抽放方法,可以有效地解决上隅角瓦斯积聚问题。

Research on gas comprehensive control in upper corner at working face in Dongpang Mine

Liang Jianmin1,Han Guanqiao2

(1.Jizhong Energy Resources Co.,Ltd.,Xingtai,Hebei 054000,China; 2.Department of Mine Security,Jizhong Energy Resources Co.,Ltd.,Xingtai,Hebei 054000,China)

In view of the actual situation of No.2901 working face in Dongpang Mine,a series of gas control measures were adopted,including the adjustment of ventilation system,gas control in upper corner,setting up of gas drainage system and the perfection of gas automatic monitoring system.The gas concentration in the upper corner at No.2901 working face fell to below 1%from 10%,ensuring the smooth advancing of working face.And the coal output increased from 2000 t/d to 8000 t/d.

ventilation system,local ventilation,drainage by buried pipes,drainage by highlevel boreholes,pre-drainage by boreholes along coal seam,drainage effect

TD712.6

A