纵梁配送保障能力提升综合改善

杨 渊,任 涛

(陕西重型汽车有限公司,陕西 西安 710200)

纵梁配送保障能力提升综合改善

杨 渊,任 涛

(陕西重型汽车有限公司,陕西 西安 710200)

本课题是针对厂区内跨厂房大件产品(纵梁)按需、按序配送的综合改善项目。应用IE工具系统分析,以流程分析、作业过程时间构成测定、节拍测定、作业过程观测为依据,从配送作业、计划排产、生产管控、库存管理等方面改善,提升纵梁保障能力,达到后工序配送节拍要求,实际效果明显。

纵梁;节拍;拉动式

CLC NO.: U471.2 Document Code: A Article ID: 1671-7988(2015)03--

引言

传统制造企业中,物流是必不可少的工序。作为重卡底盘的骨架,纵梁总成是最为重要的核心零部件,具有体积大、重量重、与车型匹配唯一性强,转运过程只能依靠天车、侧位叉车或卡车转运。某重型卡车厂纵梁生产单元距离下工序铆接单元距离较远,且不在同一厂房内,实际转运时使用卡车转运,将其配送至下工序铆接线旁。纵梁单元作为铆接单元的服务部门,需要按需、按时、按量、按序、按品种将纵梁配送至铆接线旁,确保后续生产顺利进行。

1、现状调研

1.1 基本情况

后工序铆接线对纵梁的需求节拍为45min/配送车次,公司使用1台卡车专职进行纵梁配送,平均节拍为64min/车次,实际与需求节拍差距较大。

统计2013年铆接线停线情况,约30%为纵梁未及时配送到位造成,同时,因为配送时间长导致了铆接线生产效率下降。因此,纵梁保障能力提升成了纵梁生产单元急待解决的一项问题。

1.2 配送过程时间分析

纵梁配送过程包括装车、运输、卸车三大部分,如下图所示:

根据2013年底时间观测数据,纵梁配送平均用时64分钟,其中装车时间占56%,运输时间占10%,卸车时间占34%。

对占比10%的运输时间分析,由于厂区内弯道较多,频繁出入车间,6.4分钟时间为安全、合理的运输时间。下面重点对占比90%的装卸车进行分析。

1.3 装卸车时间分析

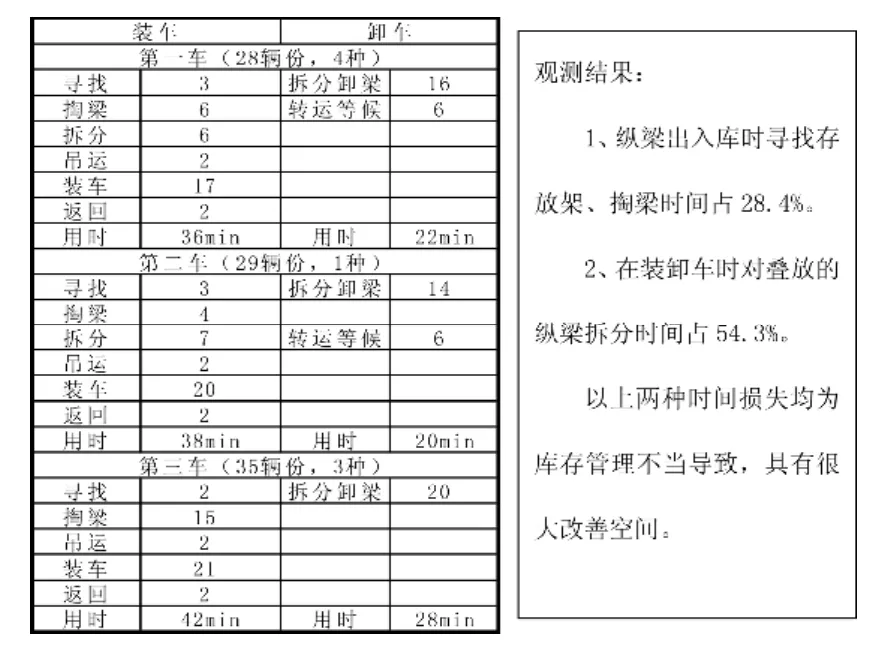

表1 改善前纵梁配送动素时间流程分析

1.4 根本原因确定

针对观测结果,采用5W方法,层层剖析其产生的根本原因:

分析根本原因:

◆ 缺少纵梁出库库位指示。

◆ 预投控制不合理导致纵梁库区库存量大。

◆ 上下道工序(纵梁和铆接)装卸车天车承重能力不匹配导致纵梁拆分频繁。

2、改善思路与措施

2.1 改善思路

为确保配送节拍与需求节拍匹配,只有将配送保障时间降低至45分钟内,才能达到预期目标。

改善原则:◆ 台账指导现场存取作业,消除寻找、掏梁和拆分浪费。◆ 从纵梁推动式存储转化为铆装拉动式存储。

◆ 提升装配外车型预投准确性,以减少成品纵梁库存。

2.2 台帐控制体系建立

纵梁单元末道工序有10条生产线,而成品存放区只有1个,需要保证同时入库的纵梁选择正确的存放位置。

第一步:设立库区位置信息。根据纵梁库存量,将全部存放位置纳入台账管理平台中,并统一标识、定位。

第二步:完善成品存储台账。确定每个存放位置纵梁明细及存取动态信息。

第三步:出入库管理。结合后工序排产车型,在纵梁最后工序生产任务派工单和纵梁配送(到铆接)单上增加存放库位信息,指导纵梁按序、按点存取。同时制定入库、出库纵梁规则,遵守执行。

2.3 优化间隔层数

优化纵梁间隔层数,将纵梁成品区间隔层数由原来的3-6付不等改为标准3付,实现出库/卸车不拆分,消除前后道工序天车承重标准不匹配带来的作业阻碍和安全隐患。

纵梁库区叠放层数减少,提高库区存储搭配灵活性,大幅降低装车拆分时间。

同时满足前后道工序天车承重,降低安全隐患,并彻底消除了后工序卸车时拆分时间的浪费。

2.4 预投模式调整

由于公司对生产周期严格控制,要求纵梁生产周期为24小时。但在实际生产过程中,多形式的生产工艺共存,导致纵梁生产周期长短不一,最常用的两种工艺组合方式所用周期为36小时和24小时。因此,为达到24小时周期要求,长生产周期纵梁必须进行预投式排产,以达到公司要求。

2.4.1 把握规律

为了进一步提升装卸车效率,消除库存中呆滞品也是一个重要环节。2014年初,对预投计划模式研究改进,分析对比了装配计划历史记录和实际铆装上线车型。

通过对比,发现以下规律:

◆ 待排车型中数量较大的同种车型在铆接计划中连续出现的机率较大。

◆ 明确交货期信息的车型在短时间内后工序需求的可能性较大。

◆ 根据以上规律,将待排车型按照优先次序划分成四类车型,即:

◆ 需求数量较大的车型。

◆ 后工序生产计划中频繁出现的车型。

◆ 交货期时间明确的车型。

◆ 以上3种以外的车型。

2.4.2 措施执行

通过分类筛选,再参考后工序铆接计划中其他资源齐套性,基本能够锁定待排车型总量的三分之二,再次通过经验判断,筛选出约85%车型进行预投。

2014年2月至5月份实施期间,纵梁库区中呆滞品逐步减少,纵梁成品库存量均稳定在1000根以下。

2.4.3 风险控制

针对待排中少部分未预投的车型,我们通过内部快速处理机制(24小时周期加工工艺),实现快速加工,防范缺件风险。

3、效果确认

3.1 配送节拍降低

3.2 对后工序铆接能力保障

通过对纵梁库区和配送作业的改善,纵梁配送保障能力有了很大提升,主要体现在以下几个方面:

◆ 配送时间缩短,消除了配送不及时导致的后工序停线等待。

◆ 计划性控制出入库作业,减少库存管理中的作业异常。

◆ 消除拆分浪费和吊运安全隐患,使纵梁和铆装整体作业效率得到提升。

3.3 库存量降低

经统计,2014年上半年纵梁成品库存较去年同期降低15%。

表2 改善前后纵梁库存量统计表

上述综合改善,使后工序铆接和涂装生产紧凑而有序,纵梁转运率稳定在98%以上;同时,出台了纵梁配送标准文件,规范了纵梁库区码放、车辆运输等作业,使现场管理有了很大提升。

Stringers and distribution support capabilities to enhance the overall improvement

Yang Yuan, Ren Tao

(Shaanxi Heavy-Duty Truck Co., Ltd., Shaanxi Xi'an 710200)

This topic is cross-plant bulky products (stringer) demand for the plant in the region, a comprehensive improvement projects sequential distribution. IE Tools application system analysis, process analysis, process time jobs constitute measured tempo determination based on job observation process, from distribution operations, planning and scheduling production, improve production control, inventory management, etc., to enhance the ability to protect stringers, after reaching beat distribution process requirements, the actual effect is obvious.

Stringer;Beat;Pull

U471.2

A

1671-7988(2015)03--

杨渊,助理工程师,就职于陕西重型汽车有限公司。