有限空间下重卡工程车冷却系统性能提升探讨

刘鸿志,尚晓虎,王景新

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

有限空间下重卡工程车冷却系统性能提升探讨

刘鸿志,尚晓虎,王景新

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

重卡工程车往往在恶劣环境中运行,有部分大马力自卸车在使用时存在水温高的问题。文中以重型工程自卸车为例,通过建立Flowmaster模型对影响冷却能力的参数进行识别,从整车冷却系统匹配角度对该车进行了分析。由于受到发动机机舱空间较小和散热器离地间隙要求较高的限制,在散热器外形尺寸无法加大的情况下,本文对冷却系统设计性能提升提出几种方法进行探讨,并对性能提升方法进行试验验证,证明这些方法是可行的。最后对冷却系统性能提升方法的延伸应用提出建议。

重卡;冷却系统;散热器;中冷器;性能提升

CLC NO.: U464.2 Document Code: A Article ID: 1671-7988(2015)03--

前言

汽车冷却系统的功用,就是把发动机和传动装置受热件所传导出来的热,及时散发到周围环境中去,使发动机和传动装置获得可靠而有效工作的热状态,既不过热,也不过冷[1]。

国内市场上有部分重卡大马力自卸车型时有反馈,在车辆运行时存在冷却系统性能不足导致发动机水温偏高的问题。经过调研发现这部分重卡车辆往往具有以下特点:

1、工作环境相对比较恶劣,如各种矿坑、工地、山区、海拔较高地区等特殊环境。

2、装载质量过大。一般情况下,6×4自卸车载质量在25~40T,8×4自卸车的载质量在30~50T[2],部分区域使用的自卸车载质量甚至远超出上述所述。

3、施工时运行速度较低,大部分时间实际车速一般在40 ~60km/h,部分工况下车速甚至只有20km/h左右。

解决发动机水温高传统的做法就是加大散热器芯体外形尺寸以提高冷却系统性能[3]。当前一些重卡车型由于受到发动机舱空间小和散热器离地间隙要求高的限制,散热器外形尺寸无法加大,给冷却系统设计带来很大的困扰。本文针对这种情况下重卡冷却性能提升过程中可能存在的问题以及优化的方法进行了探讨。

1、冷却系统的匹配分析

冷却系统的匹配选型设计校核方法不同研究者如唐昊,叶茂盛,于恩中等论述中有一些细节上的差异[4,5,6],虽然表述不同,但实际上并无本质上的区别。一般汽车冷却系统设计可以按照图1中所示流程进行:

发动机工作时燃料燃烧产生的热量分为做功、排气、散热、其他损失,但传统的1/3理论已经不能用来比较准确评估冷却系统设计[7]。往往理论计算校核冷却系统可以满足整车,但是试验结果来看,实际装车时却和理论数据出现不一致的情况,究其原因冷却系统周边假定条件并不理想。

样车冷却系统设计由于受到发动机机舱、车架、以及离地间隙的限制,不能以加大散热器外形尺寸来提升冷却性能,只能通过其他途径来提升冷却性能。

通过使用Flowmaster软件建立该自卸车冷却系统模型见图2,从该模型中可以更简单识别出有诸多参数都可能影响整车冷却系统性能。

对于常规手段如加大散热器外形尺寸、加大风扇直径等本文不再讨论,本文从影响冷却性能的以下几个方面进行初步探讨:

1、散热器结构;

2、冷却模块前方阻挡;

3、中冷器芯体高度对冷却系统的影响;

4、护风罩和风扇对冷却系统的影响;

5、风扇前端面与散热器芯体后端间距。

2、冷却性能提升措施研究

针对上述原因分析中的结果在原样车上进行改进,具体措施如下:

2.1 散热器结构改进

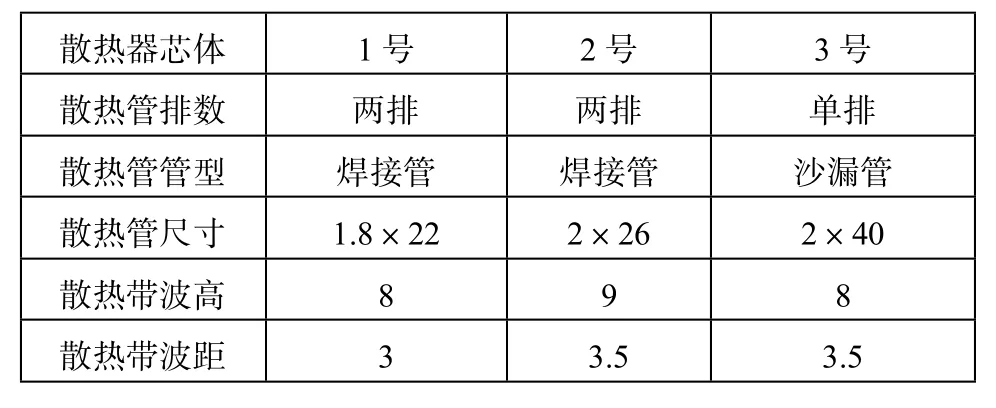

目前国内外重卡使用的散热器主要是铝制芯体管带式散热器。虽然都是管带式散热器,但是各散热器制造厂家各自专利保护,散热管和散热带差异化导致芯体结构形式不尽相同。相同外形尺寸的散热器因为芯体结构不同导致性能有较大的差异。目前市场上重卡使用的散热器芯体结构种类较多,主要有双排单缝高频焊管、单排或双排B型挤压管、单排沙漏管等。而同一种结构的散热器芯体又由于制造工艺差别问题导致散热能力相差甚大。下面通过实验数据对表1中几种典型的芯体进行比较:

表1 三种不同管型芯体参数

从图3中风筒实验结果的数据可知,在150L/min、220 L/min、290L/min三种的水流量和对应五中风速下,沙漏管芯体散热系数较其他两种芯体高出很多。可见使用该管型的散热管制作散热器芯体可以在相同外形尺寸下有效提升单体的性能,目前此管型也逐渐受到国内散热器生产厂商追捧,一些厂商已经上马沙漏管的制管机。

国外一些散热器供应商开发出麻点管,即在原来散热管光滑表面进行打凸,通过对打凸点结构和分布设计,这种管型可以在管内流速较低时发挥更好的散热效果,但在管内流速较高时与正常管型趋于一致。

还有一些散热器供应商进行高密度散热器芯体设计。这种高密度散热器芯体主要是减小散热管的尺寸和散热带的波高,使得相同外形尺寸下散热器散热面积增加,从而提升散热器的性能。该结构的散热器对冷却风扇的静压要求较高,否则散热器性能很难发挥到最佳。

2.2 冷却模块前方阻挡

国内很多车辆的冷却模块前方有驾驶室前支撑的翻转轴或者车架前端横梁等阻挡物,这些冷却模块前方的阻挡物往往在冷却系统设计时被忽略,但实际上对冷却模块性能的发挥有一定的影响。图4为气流通过钝体阻挡物绕流的情况,如果冷却模块布置在图4中a到b段的尾流区域,由于此部分芯体在尾流区域得不到良好的冷却,整个冷却模块的冷却效果则会随着与阻挡物间距的大小有不同程度的下降。

从上述分析可知,解决此问题有两个途径:

1)在整车总布置设计之初就避免在冷却模块前方布置其他零部件,国外很多高端重卡均是如此。

2)如果冷却模块前方不可避免地要布置其他零部件等阻挡物,那么这些阻挡物尺寸设计要尽可能紧凑,并且冷却模块布置要在阻挡物尾流区域之后。

2.3 中冷器芯体高度对冷却系统的影响

在散热器不变的情况下,对中冷器芯体高度对冷却系统的影响进行试验验证。验证结果如图5所示,当中冷器芯体高度从832mm减至762mm时,中冷器的效率提高1.7%,进气温升降低1.2℃,冷却常数降低8.7,风扇后温升升高了6.9℃。说明在保证中冷器性能的情况下,合理减少中冷器尺寸,对冷却模块风阻的影响呈减小趋势。

散热器和中冷器有时候并非模块化设计,两者可能分别进行设计。这时候要避免中冷器设计采用较大的外形尺寸,虽然中冷器的散热性能非常好,但是散热器负荷可能会大幅增加,导致冷却系统性能恶化。

在国内外主流重卡产品中,冷却模块布置大多如图6所示,中冷器和散热器依次串联在一起,中冷器布置在动压头较高的一侧,图中风扇为吸风式风扇。

中冷器和散热器之间的间隙t的处理不当也会影响冷却系统的性能,若t过大,则中冷器和散热器之间气流可能会产生横向流动[8],影响整个冷却系统通风的流畅性。所以中冷器和散热器尽可能靠近,并且两者之间周围尽量密封处理。

2.4 护风罩和风扇对冷却系统的影响

上个世纪风扇主要是开口风扇,与之匹配传统护风罩有文杜里式、环式、箱式等形式。当前环形风扇逐渐占据主流地位,从国内外重卡来看,可以把护风罩简单分为刚性和柔性两种(图7)。

考虑到发动机风扇和刚性风罩之间有相对运动,刚性风罩与发动机风扇径向间隙t一般推荐20~25mm;而柔性风圈由于护风圈和发动机为刚性连接,护风罩和护风圈之间用柔性圈连接,护风圈和风扇之间没有相对运动,两者径向间隙t可以做到5~8mm。虽然柔性风罩吸风效率较高,但是由于生产制造比较复杂,成本远高于刚性风罩,使用较少;而刚性风罩因制造简单,成本较低等优势被普遍使用。

现在市场上U型嘴护风罩[9]搭配环形风扇的方式已有整车厂使用。这种方式可以有效减少气流通过风扇后在风罩出口处的逆流和涡流情况。

通过转毂热平衡试验对刚性风罩和U型嘴护风罩进行对比验证,从测试结果(图8)可见U型嘴护风罩相对于原来普通刚性风罩对提升冷却系统系能有显著作用。

U型嘴护风罩和环形风扇配合尺寸关系对性能发挥程度影响不可忽视。经转毂测试结果显示, 当U型嘴护风罩和环形风扇轴向和径向间隙按照图9所示进行控制时,较普通刚性风罩可以有效提升风扇效率10%以上。

空气密度一定时,风扇风量Q与风扇直径D、风扇转速n之间存在如下的关系。

式中:K——比例系数

风扇提供的风量主要与风扇的型式、直径、转速、叶片形状、叶片安装角及叶片数目有关。针对散热器散热能力基本满足使用要求的特点,考虑到尽量使用现生制造工艺,可以采用改变风扇结构和形状方法,增大风扇的风量。

2.5 风扇前端面与散热器芯体后端面间距

风扇安装在发动机上,美国康明斯应用工程资料推荐风扇前端面和散热器芯体后端面的间距为50mm~150mm, 但是由于整车布置空间限制此间距有时候设计的很小,本车原设计间距为100mm。根据散热器芯体后端面和风扇前端面的间距与前面风速的关系(图5)可以看出在50~150mm的范围内此间距值越大,风扇吸风性能越好。

基于图10曲线,将两者间距从100mm调整至119mm。从测试结果(图11)可以看出,这两种不同的间距对风速的影响从发动机转速由高到低风速随之逐渐提高,而且在1100rpm时风速可提高75%左右。

3、总结

对于布置空间非常紧张的重卡冷却系统来说, 整车冷却系统匹配优化总是涉及到诸多因素,但是由于实现的难易程度,往往会忽略掉一些因素。同时又因为冷却系统的工作环境不可预估性,理论分析往往只能辅助工作,最终还是需要通过试验优化的方式来达到系统匹配最优。

通过上述对影响冷却性能的以下几个方面的分析研究,总结如下:

(1)散热器在不加大外形尺寸的情况下,选用新技术状态的芯体结构,如高密度管芯体、沙漏麻点管芯体等可以不同程度的提升冷却系统性能。

(2)冷却模块前方阻挡。尽量减少冷却模块前方的阻挡,必要时可以将冷凝器从冷却模块前方移开,如有阻挡物则尽可能将冷却模块与阻挡物间距加大。

(3)中冷器尺寸问题。在冷却模块设计时,中冷器的尺寸在保证性能的情况下尽可能的小,以避免给散热器带来过多的热负荷。

(4)使用U型嘴护风罩和环形风扇,在两者径向和轴向间隙尺寸配合合理的情况下,对冷却系统性能提升有显著地效果。

(5)风扇前端面和散热器后端面之间的距离对风速的影响在低速时影响较大,有条件的情况下在合理范围内,尽量加大两者间距。

(6)本文中讨论影响重卡冷却系统性能提升的几个方面因素通过风筒试验台或者整车转毂验证进行了大量的试验验证,因此文中冷却系统性能提升的方法和结论对相关产品开发具有一定的借鉴意义,对于中、轻型卡车、轻型客车等设计开发也具有一定的参考价值。

[1] 王望予.汽车设计[M].第3版.机械工业出版社,2003:16-18.

[2] 谢开泉,胡洁敏.重型自卸车使用工况特点分析及对应选择[J]. 装备制造技术. 2008.(10)∶114-115.

[3] 陈刚,邹琳,刘鸿志.重型牵引车冷却系统水温过热分析与改进[J].合肥工业大学学报(自然科学版).2007.( 30(z1)):22~25.

[4] 唐昊.重型牵引车散热系统研究与优化[J]. 汽车实用技术.2013.(8):63~66.

[5] 叶茂盛. 通过热平衡试验探讨冷却系统的设计改善[J]. 合肥工业大学学报(自然科学版).2007.( 30(z1)):26~32.

[6] 于恩中.汽车冷却系的设计计算方法研究[J].中国科技信息.2007. (4):79~80.

[7] 钱金山.发动机冷却系统开发探讨[J].内燃机与配件.2013. (3):7~8.

[8] 王兆煖.散热器、中冷器和风扇的选型校核计算[J].柴油机设计与制造.2009.(4)∶第16卷20~31.

[9] 尚晓虎,刘鸿志.某自卸车冷却系冷却能力不足的优化设计[J].汽车实用技术.2014.(1):70~74.

Heavy Truck Cooling System Performance Improvement in The Limited Space

Liu Hongzhi, Shang Xiaohu, Wang Jingxin

(Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601)

Heavy engineering truck tend to run in the bad environment, The coolant temperature is usually very higher than acceptance requirement in some large power dump truck . With heavy engineering dump truck as an example in this paper, establishing cooling system model by Flowmaster to distinguish cooling parameters. To analyze the total cooling system from the matching angle. Due to engine room less space and the limitation of the radiator to demand higher off the ground clearance, in the case of radiator dimension can't increase, in this paper, several methods about the cooling system design performance improvement were discussed and confirmed, proved that the method is feasible. Finally, the application and extension of the cooling system performance improvement methods are suggested.

heavy truck; cooling system; radiator; CAC; Performance Improvement

U464.2

A

1671-7988(2015)03--

刘鸿志,就职于安徽江淮汽车股份有限公司技术中心。