无固相KCl聚合物钻井液体系在伊拉克鲁迈拉油田的应用

王向阳

(大庆钻探工程公司钻井工程技术研究院,黑龙江大庆163413)

鲁迈拉油田位于伊拉克南部,巴士拉以西50 km,是伊拉克第一大油田,分为南鲁迈拉和北鲁迈拉2个构造高点,油藏埋深为2300~3300 m,三开井段一般为1800~3400 m。随着勘探开发的不断深入,甲方对钻井液承包商提出了越来越严苛的要求。为了能够满足国际钻井液技术服务要求,通过对原有的抗盐KCl聚合物体系的不断改进和优化,最终形成了目前正在使用的无固相KCl聚合物钻井液体系。

1 概况

KCl聚合物钻井液体系由于其在页岩井壁稳定和油层保护方面的突出特点,在国际钻井行业中被广泛使用。2009年—2012年,鲁迈拉油田主要采用抗盐KCl聚合物钻井液体系,利用该体系所钻井眼,井壁稳定,井径曲线平滑,基本无井下复杂事故发生。随着工作的不断深入,出于油层保护方面的考虑,甲方提出钻井液体系中不能够使用不可酸化的钻井液材料,如重晶石、坂土等,以防对储层的永久性损害,其中对钻井液性能影响最大的是不能使用优质坂土,缺少了分散的优质坂土,体系中的颗粒分布变的不合理,严重影响泥皮质量。在新体系下最初施工的6口井,主要遇到如下几个问题:页岩段井壁不稳定;高渗储层泥皮厚;S形井和J形井润滑性差。这些问题常常会导致严重的井下复杂事故,如井塌、卡测井仪器、套管下不到位等。针对出现的问题,做了大量的室内研究:通过改变钻井液中固相颗粒的粒度分布改善泥皮质量;调整各种处理剂的加量优化钻井液性能;细化钻井液施工程序减低钻井液工程师施工难度,最终有效地解决了上述问题。

2 地质特征和施工难点

鲁迈拉区块三开井段的地质特征主要有:页岩层段多且易水化膨胀;2个油层渗透率高且段长;主力油层存在较多的砂岩和泥页岩互层。主要的施工难点有:页岩层段的井壁稳定问题以及由此产生的各种井下复杂事故,如井塌、卡钻、卡测井仪器和下套管遇阻等,并且随钻井周期的增长,这些井段易发生周期性剥落坍塌;高渗透油层的渗漏及厚泥皮问题,并由此引起的压差卡钻和卡测井仪器,特别是在S形及J形井的施工中,这些问题体现的尤为明显;不规则井眼的返砂和S形及J形井的摩阻问题也是主要的施工难点。

3 无固相KCl聚合物体系的室内研究

3.1 体系组成及作用机理

针对6口井施工中存在的问题,实验室通过调整钻井液中固相颗粒的粒度分布,优选处理剂和优化各种处理剂的加量进行体系优化。

3.1.1 调整固相颗粒的粒度分布

伊拉克鲁迈拉主力油层厚约150 m,渗透率约为500 mD,根据这一渗透率,优选出D50在6.5 μm(2000目)的超细碳酸钙作为主要的桥接剂颗粒,从而使得钻进过程中,在井壁地层中形成有效的架桥作用,降低固相颗粒的侵入深度,有效地保护了油气层。另外,配合D50在14.6 μm(800目)的中颗粒碳酸钙作为加重剂,优化钻井液体系中的颗粒分布,有效地降低了失水量,改善了泥皮质量,对井壁起到很好的保护作用。

3.1.2 优化无机盐加量

KCl对页岩坍塌有抑制作用,但是,盐浓度过高会造成井筒内和地层中流体矿化度差距过大。按照活度平衡理论,在渗透作用下,地层中流体与钻井液中流体发生离子交换,使得泥浆性能不易维护,造成井壁失稳。因此将KCl加量从12%调整至5%~7%,既能保证K+的页岩稳定能力,同时降低了钻井液的维护难度。

3.1.3 优化钻井液各种外加剂的加量

由于无固相KCl体系中缺少优质分散坂土,为了能够有效地改善体系中的颗粒分布,在优化碳酸钙粒度的同时,调整各类外加剂的种类和加量更显重要。为了能够有效地提高泥皮质量,选择低分子量的CMC-LV作为主要的降失水剂,选配分子量较高的PAC-HV和CMC-HV作为辅助降滤失剂,加大大分子量包被剂的加量,另外提高磺化沥青的加量,增强磺化沥青在泥饼中的屏蔽作用。

3.1.4 体系配方

5% ~7%KCl+5% ~7%NaCl+2% ~3%磺化沥青+2% ~3%CMC-LV+0.4% ~0.6%包被剂+0.5%~1%CMC-HV+0.5%~1%PAC-HV+0.2% ~0.3%XC+10% ~15%CaCO3(F)+20% ~25%CaCO3(M)。

3.2 钻井液性能评价

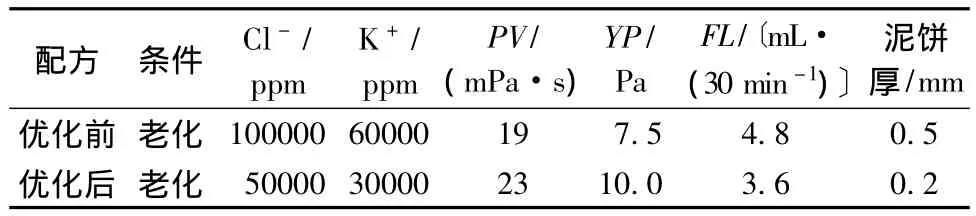

3.2.1 钻井液的常规性能对比(见表1)

表1 优化前后钻井液的性能对比

从室内实验结果看,优化后的钻井液性能要明显好于优化前,泥皮质量更加薄而致密,更有利于页岩地层和高渗透砂岩地层的稳定。

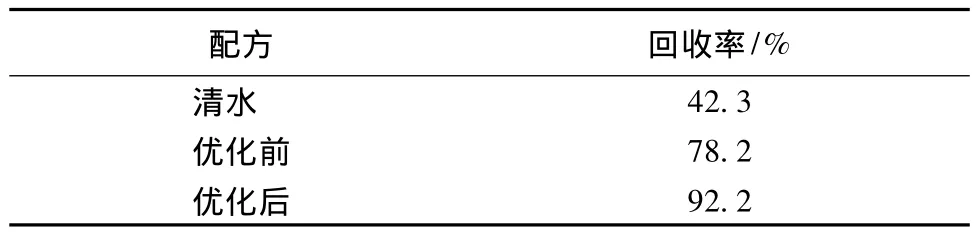

3.2.2 回收率

采用伊拉克鲁迈拉Tanuma层的页岩岩屑测回收率,测得岩屑在优化后的无固相KCl钻井液体系中的回收率大于在优化前的钻井液中的回收率(见表2)。

表2 体系优化前后回收率的对比评价

3.2.3 抗温性

伊拉克鲁迈拉区块Zubair油层开发井,井底温度约为100℃,在该温度下对优化后的钻井液体系做了抗温性试验,试验结果见表3。

表3 无固相KCl体系的抗温、抗污染稳定性

由表3可以看出,优化后的钻井液体系的抗温性稳定,当岩屑污染达到15%时,钻井液性能依然表现良好。

3.2.4 油气层保护

由于粒径匹配的碳酸钙作为桥接剂和加重剂,有效地改善了钻井液密度,因此,优化后的钻井液体系油层保护效果很好。采用鲁迈拉Zubair油层岩心进行油气层保护效果实验,测试效果见表4。

表4 优化后无固相KCL聚合物渗透率恢复值评价

实验结果表明,岩心的渗透率恢复值能达到90%以上,说明该钻井液体系能够很好地保护油层。

4 现场应用

4.1 现场应用情况

截止2015年4月,使用优化后的无固相KCl聚合物体系已经完成21口井的施工。平均井眼扩大率5.24%,页岩层段的扩大率从20.08%降至11.25%,高渗透砂岩层段的扩大率从-5.88%增至-2.35%,现场施工复杂情况明显减少,取得了良好的效果。部分井油层钻井液性能统计见表5。

4.2 现场应用效果

(1)流变性能好。无固相KCl聚合物钻井液流变性稳定,在容易高度水化分散的泥岩地层钻进,钻井液粘度和密度平稳。粘度保持在50~55 s,静切力适当,初切力为2.0~4.0 Pa,终切力为4.0~8.0 Pa,动塑比大于0.36 Pa/(mPa·s),有利于安全施工和整体维护。

表5 部分井油层钻井液性能统计

(2)井壁稳定能力强。钻井液抑制性能良好,达到了稳定井壁的效果,钻进期间没有水化分散和剥落掉块现象。滤皮致密,韧性强,有较强的护壁性,平均井径扩大率在5% ~6%之间。

(3)井眼净化能力强。钻井液悬浮携砂能力强,钻进过程中井口返砂良好,没有出现阻卡现象。在测井和下套管作业前的通井过程中,振动筛岩屑量较少,说明完钻循环时井眼较干净,钻屑已被及时带出地面。

(4)润滑防卡能力良好。由于体系中的有害固相低,聚合物的加量大,泥饼薄而致密,因此钻井液本身的摩阻较低。在加入1% ~2%的润滑剂后,摩擦系数很容易控制在0.1以内,满足S形和J形井的施工要求。

(5)储层保护能力强。作为桥接剂和加重剂的碳酸钙的颗粒匹配,同时良好的泥皮又能够有效地阻止有害固相和滤液侵入油层空隙中,因此该体系具有很强的储层保护能力,从实验数据上看,渗透率恢复值都达到了92%以上。

5 结语

(1)通过调整体系中的聚合物种类和加量,磺化沥青作为屏蔽胶粒,配合不同粒径的碳酸钙作为加重材料,能够有效改变泥皮质量,为安全钻进提供了强有力的技术支持。

(2)改进后的无固相KCl聚合物钻井液体系在页岩段地层能够有效解决鲁迈拉区块页岩井壁不稳定的问题。

(3)改进后的无固相KCl钻井液聚合物体系成功地解决了鲁迈拉区块砂岩泥皮过厚的问题。

(4)改进后的无固相KCl钻井液聚合物体系的润滑性,能够通过使用润滑剂达到良好润滑效果,解决了S型井扭矩大的问题。

[1] 肖俊峰,李振杰,刘中信.无固相钻井液技术在安棚油田的应用[J].钻井液与完井液,2002,19(6):82 -84,157 -158.

[2] Bailey B.Craster new insight into the mechanisms of shale inhibition usingwaterbased silicatedrillingfluid[R].IADC/SPE39401,1998.

[3] Bland R G,Waughman R R,Tomkins P G,et al.Water-Based Alternatives to Oil-based Muds:Do They Actually Exist?[C].In:IADC/SPE Drilling Conference,26-28 February,2002,Dallas,Texas.

[4] 孙金声.水基钻井液成膜技术研究[D].四川成都:西南石油大学,2006.

[5] 中油长城钻井有限责任公司钻井液分公司编.钻井液技术手册[M].北京:石油工业出版社,2005.

[6] GB/T16783—1997,水基钻井液现场测试程序[S].

[7] 李好管,张学文.聚丙烯酰胺的技术及市场分析[J].上海化工,2001,(22):32 -35.

[8] ZB/T E13 004—90,钻井液测试程序[S].

[9] 徐同台.井壁不稳定地层的分类及泥浆技术对策[J].钻井液与完井液,1996,13(4):43 -46.