新疆坡北矿区ZK2-6孔钻探施工技术

盖志鹏,罗 刚,贾宏福,王 磊,付兆友

(新疆地质矿产勘查开发局第六地质大队,新疆哈密839000)

1 概况

新疆坡北矿区ZK2-6孔属深部找矿项目,设计孔深1650 m,设计倾角90°,终孔口径≮75 mm,岩矿心采取率≮80%。于2011年由A机台进行第一次施工,期间在施工至839 m,因孔壁严重剥落超径而发生断钻杆事故,找不到事故头而失败。2012年由B机台进行第二次施工,在施工至890 m时,因冲洗液性能的突变,导致孔壁失稳,发生断钻杆事故,处理无果,以失败告终。同年由我单位进行第三次施工,以95 mm口径施工,采用净化水进行冲洗液的配制,大大提高了冲洗液的性能,成功穿过强蚀变带,在893 m下入91 mm套管,换77 mm口径继续施工。在施工至1074 m时,在937 m处钻杆折断,在处理断钻杆事故的过程中,因操作问题,发生卡钻事故,处理失败。2013年我单位用XY-6B型钻机对ZK2-6孔重新施工,通过优化钻孔结构,采用多功能复合剂MBM和抗盐GTQ冲洗液体系等技术措施,于2014年10月完成了该孔的施工。

2 环境概况与矿区地质

2.1 环境概况

工作区地处欧亚大陆腹地,属典型的大陆性极端干旱气候。气温四季及昼夜温差极大,年平均气温5~6℃。春、秋季风沙大,对工作有一定影响,风力一般3~4级,最大可达7级。夏季酷热干旱,6~9月份最高气温可达50~60℃,月平均气温28~31℃。冬季严寒,最低气温在12月至翌年2月,最低气温-30℃,月平均气温-13~25℃。每年4~10月为最佳野外工作时间。

2.2 矿区地质

工区超基性岩体地表大部分被第四系冲洪积砂砾石层覆盖,局部偶见有超基性岩零星露头。矿化带内岩石蚀变较强,蚀变类型主要有:蛇纹石化、纤闪石化、伊丁石化、滑石化、透闪石化、绿泥石化;该蚀变带的岩石松软、疏脆,胶结性差,吸水易膨胀剥落,孔壁极不稳定,钻进过程中常出现孔壁剥落,坍塌、超径等现象,是导致无法加杆、埋钻、钻杆折断等事故的主要因素。

工区经历了多次的构造变动,褶皱和断裂极为发育。褶皱以区域性紧密线状褶皱为主,断裂构造主要呈北东向、北东东向,区域性深大断裂为该区主要构造格架,控制着区内地层、构造、岩浆岩的分布。

3 矿区钻进难点

(1)地层局部蚀变强烈,遇水剥落,超径严重,易发生断钻杆事故。深部孔段会钻遇强烈蚀变带,由于蚀变地层频繁出现,连续不断,层厚0.5~30 m。蚀变层易受冲蚀剥离形成“超径”,如果冲洗液使用不当,会出现孔壁坍塌及剥落现象,护壁极其困难。钻进蚀变破碎时,回次进尺短(每回次40~60 cm),取心次数频繁,钻进效率低,不利于孔壁稳定。超径严重孔段易发生断钻杆事故。

(2)冲洗液性能维护困难。因受地下水(卤水)的侵蚀,常见冲洗液材料配制的冲洗液性能极不稳定。主要表现为新冲洗液循环不久后,粘度降低、失水量增大、携带岩粉能力变差等。冲洗液中的固相材料絮凝沉淀、粘度降低易造成孔壁不稳,发生埋钻事故。失水量增大加剧了蚀变地层(水敏性地层)失稳。采用增加重晶石用量提高冲洗液密度护壁的方法则又造成泵压增高,水泵工作负荷大,冲洗液性能亦不能保持稳定。

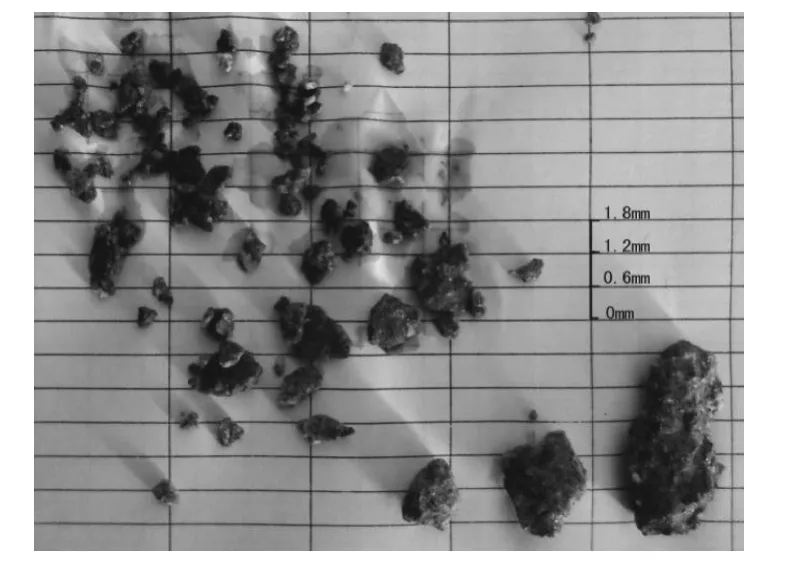

(3)蚀变地层岩粉颗粒粗,排出困难,钻头寿命短。施工过程中发现,强蚀变地层遇水会发生一定的径向膨胀,经钻具回转后剥落在冲洗液中,造成冲洗液中岩粉多,从而导致泵压高,造成施工效率低。蚀变地层中产生的大颗粒岩粉(见图1)多悬浮在深部孔段以及沉淀在孔底,不能被冲洗液携带出孔内,形成“二次磨损”,加之孔壁不稳定,提钻后会发生掉块,每次下钻都要扫孔,造成钻头寿命过短;在扫孔过程中,易发生钻杆折断和埋钻事故。

图1 蚀变地层大颗粒岩粉

(5)安全隐患多。施工至深部孔段后,孔内阻力大、钻具质量大,致使设备动力不足,器具强度保险系数降低;泵压高,导致水泵高压部分、钻杆连接薄弱处损坏几率变大,施工中发生过水泵泵头、三通以及多处钻杆接手被高压水流损坏的情形,给施工安全带来了诸多挑战。

4 钻进工艺

4.1 钻孔结构

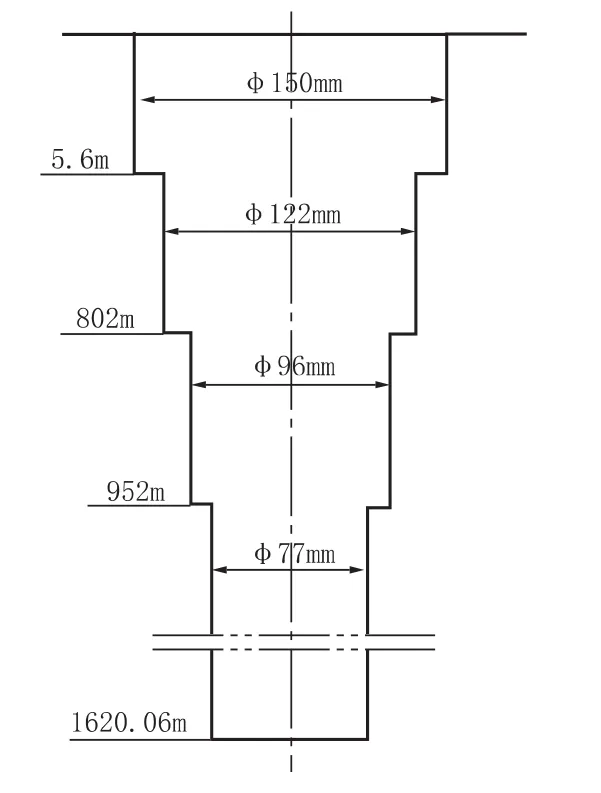

ZK2-6孔钻孔结构设计,在不超过钻机扭矩和提升力时,P系列尽量达到最深孔,以保证后期施工的顺利。另外考虑到深孔施工泵压可能偏高会抵消钻头上单位钻压,同时为保证一定的环状间隙利于岩粉排出,以及避免因泵压过高导致水泵损坏,终孔口径增大到77、78 mm。最终采用的钻孔结构如图2所示。

图2 ZK2-6孔钻孔结构设计

4.2 钻进方法

该孔各阶段钻进方法如下。

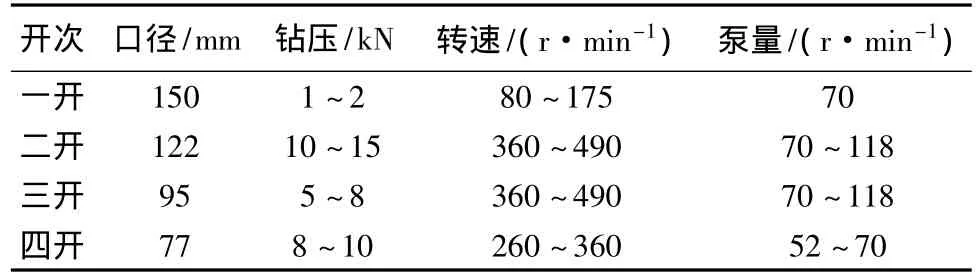

4.3 钻进技术参数(见表1)

表1 ZK2-6孔钻进技术参数表

随着孔深的增加,适当减小压力,在强蚀变层施工时,转速不宜太快,一般采用260~360 r/min。转速太快,易发生堵心。泵量宜小,避免泵压过高无法钻进,还防止泵量过大在孔壁超径孔段形成涡流冲刷孔壁。

转速是影响金刚石钻头钻速的重要因素。在一定条件下,转速越快,钻速也越高。由于钻机性能、钻杆质量、孔内阻力和钻孔轨迹等因素影响,随着孔深的增加,转速应逐步下降。

4.4 冲洗液

4.5.1 冲洗液性能要求与选型

在蚀变破碎地层钻进时,冲洗液都必须具有良好的护壁、携带与清除岩粉的能力,且性能要保持稳定。以避免岩粉在下部孔段以及孔底的积蓄,避免钻头的过度磨损以及预防泵压高和埋钻事故的发生。用一般的泥浆材料配制冲洗液,受卤水影响,冲洗液性能很难保持稳定,携带岩屑能力差。为了保证冲洗液的性能稳定,需要抗卤水侵的冲洗液材料。经过对各种冲洗液材料的多次实验,最后选用MBM—GTQ材料与卤水配制冲洗液,该冲洗液能满足施工要求,冲洗液在处理断钻杆事故的过程中,孔壁无剥落,给事故处理提供了优越的条件。

4.5.2 冲洗液配制

(1)建立泥浆站。为保证冲洗液性能,我们在坡北工区建设了泥浆站。以XY-4型钻机为冲洗液搅拌机,搅拌转速100~200 r/min,一次搅拌量可达10 m3。站内配备冲洗液测试仪器,以保证冲洗液性能稳定。

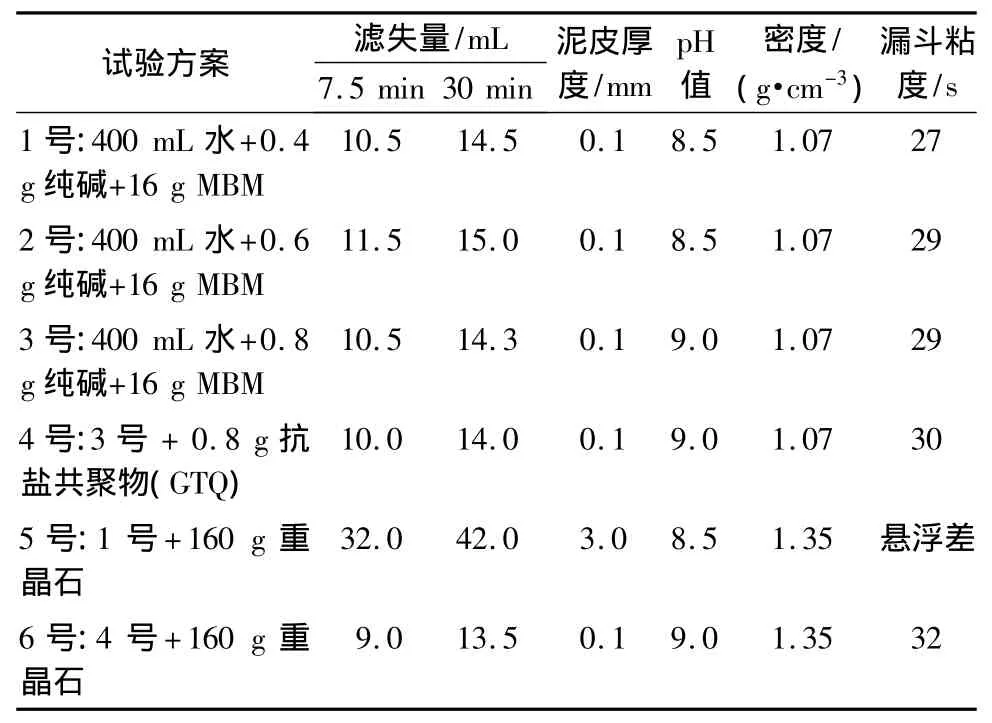

(2)MBM-GTQ冲洗液的搅拌泥浆站建立以后,进行了试搅拌,材料量由少到多并记录冲洗液性能,以验证试验配方并优选出最佳配方。试验数据如表2所示。

表2 MBM卤水泥浆体系室内试验

4.5.3 冲洗液配方及性能

最终使用的MBM-GTQ冲洗液基本配方:1 m3卤水+2~3 kg纯碱+40~50 kg多功能剂MBM+2.5 kg抗盐共聚物GTQ。

泥浆性能:失水量14 mL/30 min,漏斗粘度35 s,pH 值 9,密度 1.07 g/cm3。

为了防止孔壁剥落过快,岩粉过多,可以适当提高冲洗液密度,其目的是提高液柱压力,平衡地层压力,预防并避免压力失衡;若冲洗液粘度过高导致泵压过高无法钻进则使用稀释剂降低粘度。若需要提高粘度,加入适量抗盐共聚物;若要加大冲洗液密度,可加入重晶石粉。

4.5.4 冲洗液使用与维护

(1)性能测试。由技术人员或机长做好对冲洗液性能的测定,每班至少测定2次(钻遇复杂地层则增加测定次数),结合地层变化情况,对冲洗液性能进行调整。

(2)性能调整。根据地表冲洗液性能指标情况、施工地层的变化,补充新液或更换新浆,禁止直接在冲洗液中加入清水。原则上孔内需要什么就补什么,保留有效固相去除无效固相。

(3)岩粉清除。按照现场地形尽量增大冲洗液循环系统的容积。循环槽长度≮20 m、沉淀池容积≮1 m3、泥浆池容积≮3 m3。沉淀池设置在循环槽拐弯处,保证冲洗液更好地净化,及时清除有害固相。

4.6 孔内事故的预防及处理

4.6.1 孔内事故的预防

预防孔内事故的关键是保证冲洗液的质量及循环畅通,保持孔内清洁。预防卡、埋、烧钻事故必须做到以下几点。

(1)根据岩层特性,正确掌握冲洗液与套管的配合使用。

(2)金刚石钻头钻进,应保证钻杆丝扣连接密封,水泵要保证良好的工作状态,在易坍塌岩层提钻时要进行钻孔回灌,预防孔内事故的发生。要正确操作,随时注意孔内情况,发现异常就及时判断和处理。

(3)开车、磨孔前(扫弹卡、断头等)务必轻压力,缓慢尝试几次释放离合器,确认无反车现象再开始转动。

(4)每班检测冲洗液性能参数,适时更换,以保证冲洗液性能的稳定。

4.6.2 孔内事故的处理过程

(2)偏斜成功后,在钻进至866 m时,由于提钻时操作失误,粗径钻具跑钻掉入孔内,打捞无效后,在844 m处第二次进行偏斜。

(3)偏斜成功后,钻进至967 m时,由于831~849 m之间超径严重,发生钻杆折断事故,打捞无效后,在841 m处进行第三次偏斜。

5 施工组织与管理

5.1 生产组织

为了顺利完成此次深孔施工任务,单位成立了坡北铜镍矿钻探施工项目部,项目部以“三控三管一协调”为主要内容,负责机台施工,确保机台生产任务的全面完成。

5.2 技术管理

施工中,项目部建立了完善的管理体系,重点从钻探设计编写、钻探施工方法选择、钻进技术参数确定、泥浆性能检测与维护使用、钻孔质量保证措施落实与监控、事故预防以及钻孔施工数据收集、经济技术指标计算、钻孔技术资料收集归档等方面开展技术管理工作,加强了现场钻探技术管理,指导了机台生产,保证了钻孔顺利完工。

技术管理方法和具体措施如下。

(1)技术会议。结合施工过程中出现的问题,由项目部发起并组织现场技术会议,研究分析问题原因提出技术方案和措施。

(2)技术指导。由钻探技术人员指导机台严格按照钻孔设计开展钻孔施工,明确技术要求。指导施工过程中的钻头选择、钻进参数选择、冲洗液配置和维护、事故预防和隐患排查等关键环节工作,做到技术落实、措施可控。

(3)质量保证措施。由项目部监督机台按照《地质岩心钻探规程》(DZ/T 0227—2010)规定以及深孔施工技术方案开展工作,保证钻孔质量达标。

(4)施工数据收集整理与归档。由项目部建立钻孔数据收集要求和具体内容,由现场钻探技术员负责收集和整理。按照坡北铜镍矿地质项目组要求,由钻探施工项目部协调落实相关部门、人员及时填写钻探技术档案,由钻探技术员负责具体管理,提交单位档案室和相关部门归档。

6 环境保护

坡北工区位于罗布泊腹地,区内鲜有动植物。环保工作主要是避免和减少对施工区和生活区周围环境的破坏。

6.1 现场三废处理

在工地低矮处挖建废液池,将现场的机械废液、循环系统废液、生活废水、废冲洗液引入废液池,然后用石灰固化并掩埋处理。

6.2 保护当地的地貌特征

车辆尽量利用已有道路行驶,杜绝车辆在原始地貌(戈壁滩)上随意碾轧。

6.3 终孔后恢复场地地貌

对生产中产生建筑垃圾,生活垃圾做掩埋处理。

7 结语

钻探施工是一项涉及地上、地下众多因素且又隐蔽的工程,只有各个因素有效、协同发挥作用才能保证施工顺利进行。坡北工区ZK2-6孔在施工中遇到了诸多困难,但最终得以完工。

坡北工区ZK2-6钻孔的终孔,标志着我单位对破碎蚀变地层的施工有了重大突破。我单位在深孔复杂地层施工技术方面取得了阶段性的成果。

(1)深孔复杂地层施工技术水平再上一个新台阶,员工操作技术水平趋于成熟。

(2)以MBM—GTQ为主的冲洗液体系,解决了在卤水条件下配制性能稳定的冲洗液的难题、解决了钻遇强烈蚀变地层保护孔壁的难题。实践证明,它是一种有效且经济的方法,它的成功起到了良好的示范作用,值得推广。

(3)采用技术手段和MBM—GTQ冲洗液体系相结合,完成了210 m的蚀变层钻进,蚀变层最厚达30 m。为以后在深孔复杂地层钻进方面积累了宝贵的经验。

(4)掌握了深孔复杂地层钻进工艺技术,深孔钻探事故处理经验更加丰富,处理水平进一步提高。

[1] 付 帆,胡继良,王新萍,等.地质钻探新型多功能复合剂研究与应用[J].探矿工程(岩土钻掘工程),2012,39(S2):153-156.

[2] 纪 卫军,陶士先,黄卫东,等.抗盐共聚物在柴达木盆地西部千米科学深钻施工中的应用[J].探矿工程(岩土钻掘工程),2009,36(S1):29-30.

[3] 高 元宏,杨树强,陈佰辉,等.青海夏日哈木矿区地层钻进特点与钻探工艺研究[J].探矿工程(岩土钻掘工程),2014,41(10):36-40.

[4] 孙 孝刚,王聪,代敏兵,等.高瓦斯涌水超厚煤系复杂地层的钻地施工[J].探矿工程(岩土钻掘工程),2014,41(10):45-46.

[5] 郑 思光.迁安红山铁矿破碎复杂地层钻探施工技术[J].探矿工程(岩土钻掘工程),2012,39(8):15-18,22.

[6] D Z/T 0227—2010,地质岩心钻探规程[S].

[7] 李世忠.钻探工艺学[M].北京:地质出版社,1989.

[8] 宋 世杰,陈师逊,杨芳.三山岛海上金矿勘查工程ZK3410孔坍塌原因与处理[J].探矿工程(岩土钻掘工程),2014,41(2):26-28,32.

[9] 张 云峰,张敏,郝峰.新疆准东煤田复杂地层钻进技术[J].探矿工程(岩土钻掘工程),2008,35(12):6-8.