渔船与码头碰撞的仿真分析

张兆德,张 彦

(1. 浙江海洋学院船舶与海洋工程学院,浙江 舟山 316000;2. 浙江省近海海洋工程技术重点实验室,浙江 舟山 316000)

0 引 言

由于渔船数量不断增加,并且进出港频繁,渔船与码头端部碰撞的风险在持续增加,导致碰撞事故频频发生。碰撞事故不仅影响渔船安全,也会给码头造成危险,故有必要对渔船与码头的碰撞损伤情况进行研究,一方面有利于渔船结构的耐撞设计,另一方面还可以对海损事故进行评估。

目前对船与码头碰撞问题的研究因码头结构不同而有所区别。王翔等[1]采用流固耦合法对靠泊船舶跟浮式码头的碰撞进行了模拟仿真;张颖[2]采用ANSYS/LS-DYNA程序建立有限元仿真模型,并考虑土的弹塑性以及桩土流固耦合作用,研究了结构刚度、船舶质量、初始速度、撞击角度以及橡胶护舷对高桩码头所受碰撞力的影响;张淑华等[3]对5000吨级杂货船撞击3万t泊位高桩码头做了仿真分析,并研究碰撞中的能量转化情况和作用力;邓雷飞等[4]以3万吨级散货船平行靠泊高桩码头为例模拟了船舶撞击码头的全过程,并研究了碰撞中的动力响应以及码头损伤情况;陆志慧等[5]对8.5万t集装箱船跟钢管板桩码头碰撞进行了数值模拟,并研究了不同速度下的码头撞击情况。李磊等[6]对渔船与桥墩的碰撞过程进行了模拟,分析了速度、质量对碰撞的影响。本文借助Patran/Dytran软件对渔船与码头的碰撞过程进行了仿真分析,用以研究渔船碰撞特性。

1 有限元模型

1.1 渔船模型

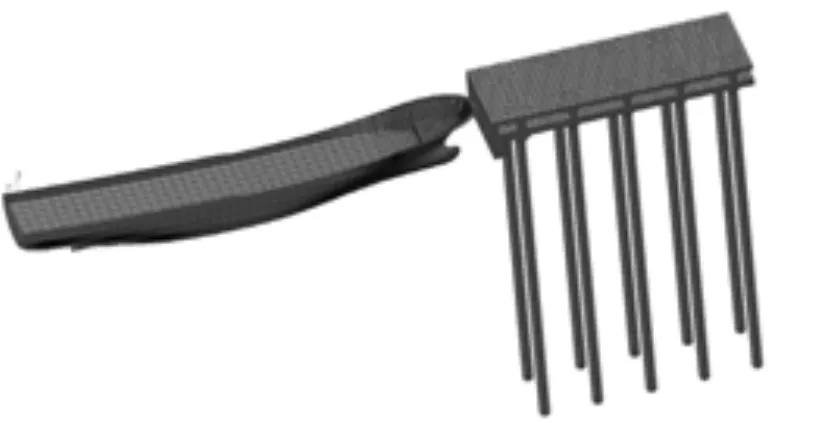

渔船排水量为520t,渔船总长47.60m,型深3.70m,型宽7.00m,设计吃水为2.90m,设计航速11kn。渔船船首采用细化的网格,包括外板、横框架、纵框架、甲板等[7];而船体中后部远离碰撞区网格划分比较粗,这部分受碰撞影响小,变形也小,仅建立外板壳单元,并采用刚性材料。全船质量分布在船体各个单元上,并且重心位于中纵剖面上。渔船结构与板厚等均与实船一致。渔船速度为 5.66m/s。渔船有限元模型见图 1。考虑船舶周围流体介质对碰撞的影响主要通过附连水质量体现,附连水质量以附加质量密度形式施加到船体上。渔船模型主要做进退运动,故只考虑进退运动方向的附连水质量取0.02~0.07m[8](m为渔船质量)。

1.2 码头模型

码头为桁架式,采用框架高桩结构形式。码头长度为 25.2m,承台共有 10根直桩,每根桩的直径为φ1m,每根桩的长度为35m,上承台端截面尺寸9.0m×0.5m,下承台端截面尺寸9.0m×0.8m。由钢筋混凝土结构组成,并且主要采用C30混凝土材料。后方上承台端面与挡土墙连接,建模时不考虑其与挡土墙之间的作用,对其施加端面垂向约束来代替。模型忽略桩腿与土体相互作用,用桩端施加固定约束代替。码头模型采用八节点六面体单元。因为研究对象主要是渔船,故对码头有限元模型进行简化处理,计算中为考虑混凝土中钢筋的影响。码头有限元模型见图1。

图1 有限元模型

1.3 材料模型

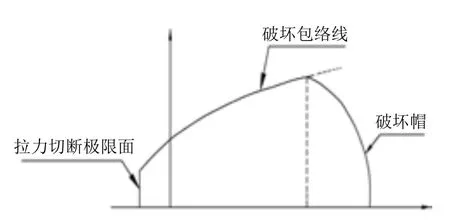

渔船首部是主要的撞击损伤部位,采用弹塑性材料模型,中后部远离碰撞区则采用刚性材料。考虑到应变率对材料的影响,所采用的材料本构关系式如下:

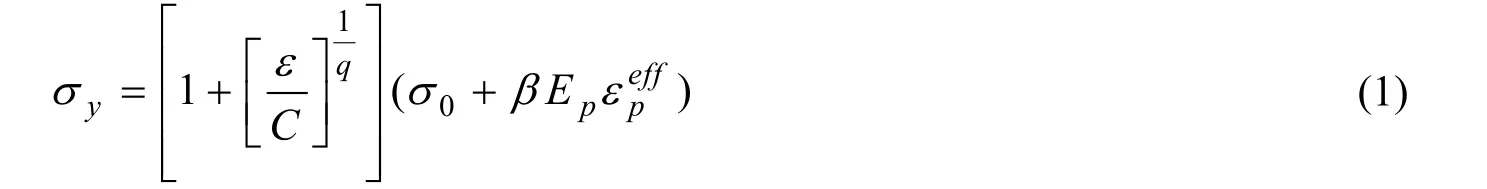

码头材料模型选用的是混凝土帽盖模型[12](见图2),该模型能够反映混凝土材料在碰撞中的变化。混凝土有限元模型的材料参数有:材料密度ρ为 2700kg/m3;剪切模量G为1.1× 1010N/m3;体积模量K为1.4× 1010N/m3;破坏包络线参数α为2.7× 107;破坏包络线线性参数θ为0.11;破坏包络线指数参数γ为8× 106;破坏包络线指数β为1.4× 10-7;硬化帽面长短轴比R为4.43;硬化法则指数D为4.6×10-10;硬化法则系数W为0.42;硬化法则指数X0为1.1×108。

图2 混凝土帽盖模型

2 计算结果分析

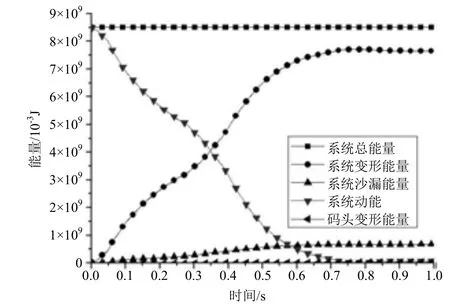

2.1 碰撞能量转化

渔船与码头碰撞系统的总能量来自两个方面:1) 渔船本身的动能;2) 附连水质量所提供的动能。图3为能量时间曲线。从该曲线图上可看出碰撞开始前系统总能量为8.51×106J,碰撞发生后系统的动能迅速减小,而系统的变形能迅速增加,系统的沙漏能也逐渐增大,当碰撞结束后,系统各能量趋于稳定。从碰撞开始到渔船与码头分离时即0.926s(撞击力为零的时刻)时刻系统动能损失了8.44×106J,系统中渔船和码头的塑性变形能是 7.65×106J,占动能损失的 90.64%,另一小部分大约 9.36%的动能则损失在沙漏能、阻尼能和摩擦能中。另外,系统中沙漏能占总能量比值低于10%,满足沙漏能控制要求,本模拟计算结果有效。

由图3可知,码头变形能很小,是由于码头刚性比渔船刚性强,在碰撞过程中产生的塑性变形比较小,吸收的能量少,由此可得出碰撞中吸收的能量主要还是来自于渔船首部结构产生的塑性变形,而码头吸收的能量相对于渔船来说非常少。

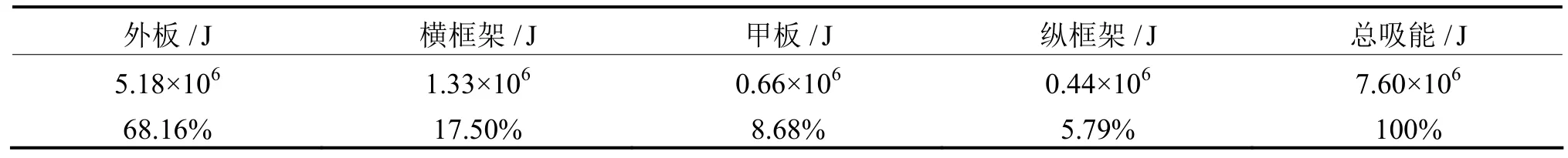

2.2 船首构件吸能情况

为了更好地研究渔船的碰撞损伤特性,有必要对船首构件吸能情况进行分析。图4为渔船船首各构件的变形能时程曲线,该曲线图反映了渔船在撞击码头的过程中船首各构件随时间变化的能量吸收情况。从图4可知,各构件在碰撞中随时间的推移,吸能逐渐增加;图4中显示外板的吸能最多,说明外板是最主要的吸能构件,其次是横框架、甲板、纵框架;碰撞初期甲板未参与到碰撞中并未产生变形,故吸能很小,随着碰撞进行,甲板逐渐遭到变形失效,吸能渐渐增加,最后反超纵框架,说明后期甲板单元越来越多地参与到碰撞中;同时也反映出构件吸能的先后顺序:外板,纵框架,横框架,甲板。

图3 能量-时间曲线

图4 渔船船首各构件变形能-时间曲线

以撞击力减小为0作为碰撞结束时刻(即0.926s时刻),渔船船首各构件的吸能情况见表1,充分反映了船首各构件的吸能情况。说明在后期渔船船首结构设计时,应根据船首构件吸能特点合理增厚主要吸能构件厚度以增强船首刚度、减小船首碰撞损伤。

表1 船首构件吸能占船首总吸能百分比

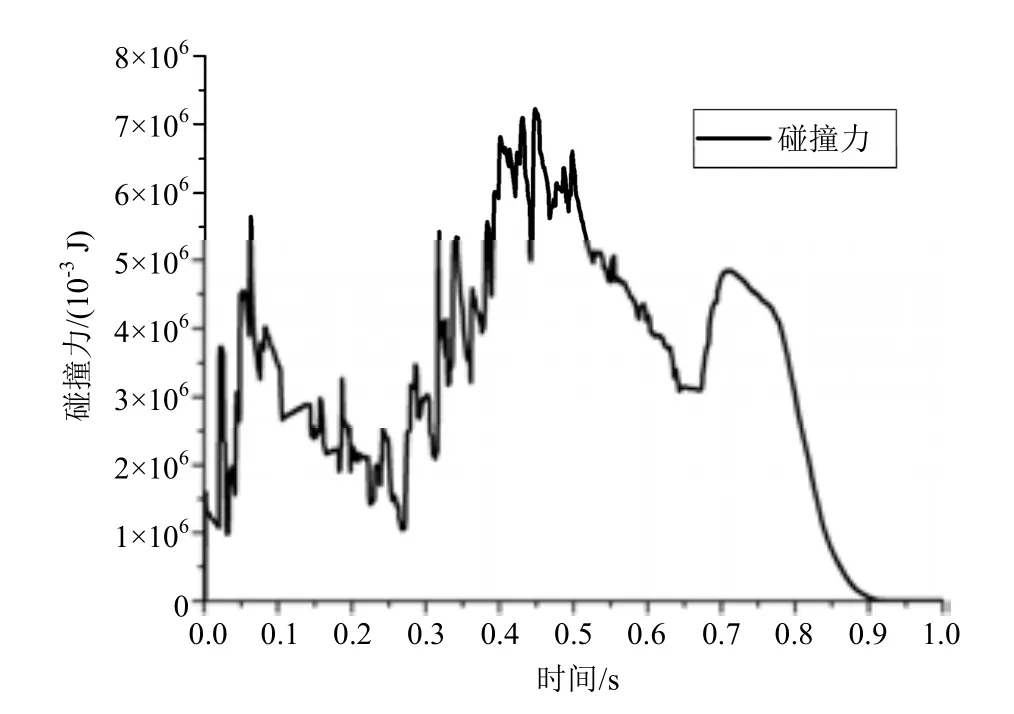

2.3 碰撞力

碰撞发生的时间极短,在碰撞进行的过程中,模型中不断地有构件、单元的失效或破坏发生,在图5曲线上表现出不断地上下起伏即为船首结构产生多次的卸载现象,同时也反映渔船碰撞具有很强的非线性特性。碰撞开始时首先接触的是船艏舷墙外板,船艏舷墙外板参与抵抗,使碰撞力快速增大,但随着舷墙外板遭受变形失效,首部舷墙结构的刚度也不断减小,碰撞力也会不断降低。随着碰撞的持续进行,首部舷墙的加强结构如纵框架、内层板,以及附近的舷墙型材等开始逐渐参与到碰撞中,碰撞力又开始逐渐增加;在0.447s后,这些构件中的单元开始逐渐变形或失效,碰撞力逐渐减小;在0.67s后,甲板部位构件参与到碰撞中,碰撞力又迅速增加,当达到一定值后甲板单元又开始出现变形失效,碰撞力又再次逐渐减小≈0。从碰撞力时程曲线图上可以看出碰撞力的最大值为7.216MN,碰撞力最大值所对应的时间为0.447s。

图5 碰撞力-时间曲线

2.4 变形

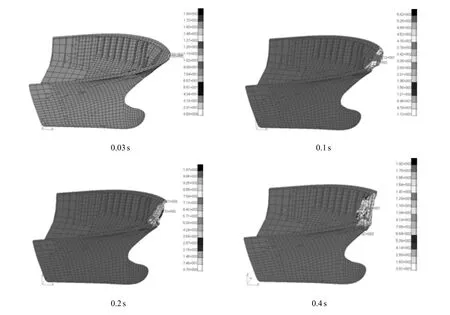

2.4.1 渔船船首变形

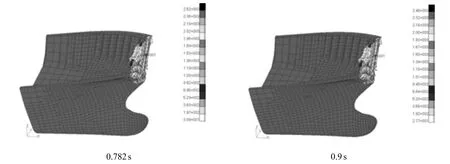

渔船在碰撞过程中船首会遭到塑性变形失效,主要发生在船首碰撞接触区,而远离碰撞区的构件基本没有发生塑性变形。随着碰撞地进行,损伤区逐渐加大,最先遭受损伤的是外板,接着是船首舷墙部位构件,最后是甲板及甲板构件,逐层变形失效。图6依次为0.03s、0.1s、0.2s、0.4s、0.782s及0.9s各个时刻渔船船首变形云图,反映出随着位移的不断增大,船首变形越来越大,船首逐渐被压溃到船体中。云图中显示渔船的最大变形是在0.782s(渔船速度≈0),最大变形为2.52m。

图6 渔船首部变形云图

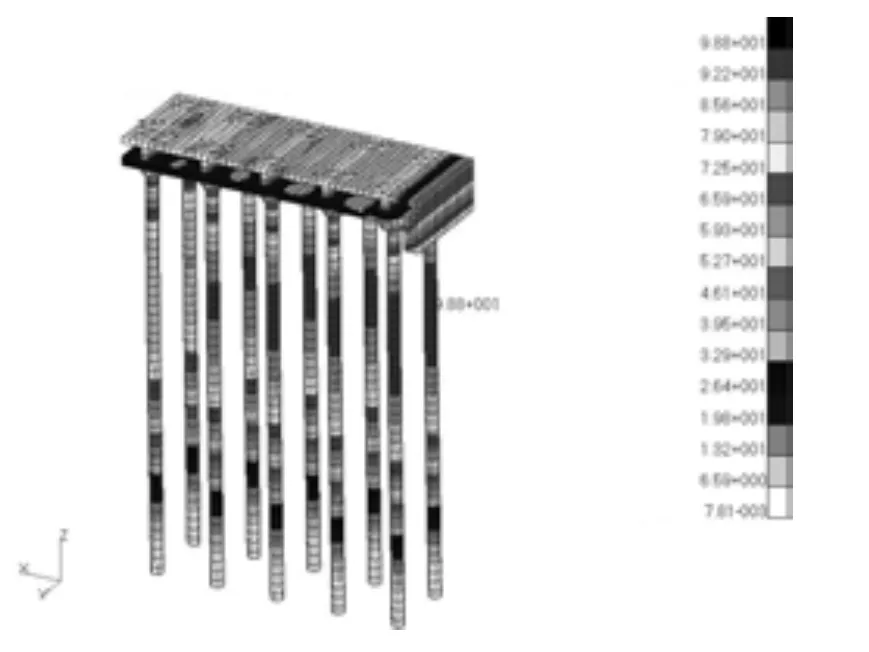

2.4.2 码头变形

通过计算分析得出,码头在碰撞中产生的变形与位移比渔船小很多。如图7所示为0.782s时刻(渔船速度已≈0)码头的变形云图,此时码头的最大位移仅为98.8mm,可见变形很小,基本不再对码头产生较大损伤,主要原因是码头的刚度比渔船刚度大。

图7 码头变形云图

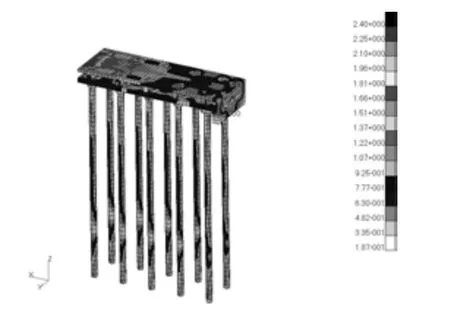

图8 码头应力云图

2.5 码头应力

通过计算结果分析得知:码头应力较大的区域为撞击端、上部与挡土墙连接处的固定端、桩腿下端部以及桩腿上端部。撞击端产生高应力区是由于碰撞造成的集中载荷引起的,此应力区可能造成混凝土材料断裂失效,对平台造成损伤。远离碰撞区的上部固定端产生高应力区是由于碰撞中产生的撞击力对码头挤压造成的。桩腿上端部产生高应力区是由于碰撞使其向后倾斜弯曲造成的。桩腿下部的高应力区是由于碰撞使其受拉导致的。码头的最大应力出现在碰撞区附近,最大应力值为2.40MPa(见图8),而C30混凝土材料的抗压强度约为20MPa,可见撞击时码头的结构应力小于破坏应力,码头在碰撞过程中不会破坏。

3 结 语

1)碰撞过程中,渔船船首损伤变形较大,码头损伤变形较小,系统损失的动能主要是转化为变形能,另一小部分损失在沙漏能、阻尼能及摩擦能中;

2)在渔船船首构件吸能方面,外板是主要的吸能构件,其次是横框架、甲板、纵框架;并且构件吸能具有一定的先后顺序,即外板,纵框架,横框架,甲板。整个碰撞中,渔船的动能大部分转化为船首外板的变形能。码头吸能很小,基本可以忽略;

3)碰撞中码头高应力区的产生是由碰撞力引起的,最大应力主要集中在碰撞接触区附近,其最大值远小于规范的计算值,码头偏于安全;

4)渔船与码头的碰撞不同于其他船舶的碰撞。由于渔船吨位一般较小以及码头刚度比渔船刚度大等因素,碰撞过程中往往损伤较大的是渔船,并且渔船船首舷墙外飘较大,首先受到撞击的是舷墙,最后遭到碰撞损伤的是甲板结构,这是有别于其他船舶碰撞的;

5)通过对渔船与码头的碰撞模拟分析,在后期渔船船首结构耐撞性设计时,应根据渔船碰撞特性、船首构件吸能特性及吸能先后顺序,对主要吸能构件合理增加厚度以提高船首刚度,并进行结构优化设计以减小船首损伤变形;同时也为渔船海损评估提供参考。

[1] 王 翔,黄太刚,宁小倩. 船舶与浮式码头碰撞过程仿真[J]. 船舶,2009 (3): 55-60.

[2] 张 颖. 高桩码头船舶撞击力的动力分析[D]. 天津:天津大学,2010.

[3] 张淑华,李 攀,江 君. 船舶与高桩码头碰撞过程的数值模拟[J]. 水运工程,2012 (6): 97-101.

[4] 邓雷飞,李越松,郭 畅. 船舶撞击码头动力响应有限元分析[J]. 水运工程,2013 (8): 92-96.

[5] 陆志慧,吴 中,项 敏. 船舶与钢管板桩码头碰撞仿真分析[J]. 大连交通大学学报,2014, 35 (1): 20-23.

[6] 李 磊,张兆德. 船舶与桥墩碰撞的数值模拟[J]. 船海工程,2011, 40 (5): 133-136.

[7] 吴小平,樊祥栋,徐旭敏. 客滚船首尾部砰击计算研究[J]. 船舶与海洋工程,2014 (3): 6-9.

[8] Motora S. Equivlent Added Mass of Ships in Collision[J]. Soci.Nav,1971 (7): 128-138.

[9] Jones N. Structural Impact[M]. Cambridge, Cambridge University Press,1989.

[10] 王自力,张延昌. 基于夹层板的单壳船体结构耐撞性设计[J]. 中国造船,2008, 49 (1): 60-65.

[11] 杨树涛. 碰撞载荷作用下船舶舷侧结构抗冲击性能研究[D]. 哈尔滨:哈尔滨工程大学,2010.

[12] 刘建成,顾永宁. 基于整船整桥模型的船桥碰撞数值仿真[J]. 工程力学,2003, 20 (5): 155-162.