基于ANSYS的船用柴油机高压蓄压管的设计

彭瑜华,王伟晓

(昆山江锦机械有限公司,昆山 215331)

0 引 言

在船用柴油机中,高压油管被大量用于高压燃油共轨系统中,某型船用柴油机供油单元中燃油泵高压出油口连接的高压蓄压管见图1[1]。连接在燃油泵出口和高压共轨管进口之间,起减缓燃油泵出口高压燃油脉动的作用,因此也叫中间蓄压管。

高压蓄压管额定工作压力 120MPa,耐压 150MPa,初步设计的某型柴油机使用的高压蓄压管结构见图2,外径200mm,内径65mm,长度820mm,采用45钢冷拔精密无缝钢管,因此高压蓄压管的强度是设计的关键。

设计的高压蓄压管选择双层组合式厚壁筒结构,采用过盈配合,通过对过盈量的控制,实现对内筒的预加压应力,从而在材料允许的力学性能下,尽可能地增加内筒所能承受的内部压力,而不用增加太多的圆筒壁厚。

使用通用有限元软件ANSYS对单厚壁高压蓄压管和双层组合式蓄压管的结构进行有限元分析,对其强度进行验证,有限元结果通过理论计算结果比对,所设计的双层组合式高压蓄压管的结构是正确合理的。

图1 高压蓄压管

图2 单层高压蓄压管

1 单层厚壁高压蓄压管

1.1 理论计算

对于单层厚壁高压蓄压管,其横截面见图2(b)。在内部压力的作用下,圆筒的径向应力σr和环向应力σH通过以下公式计算[2]:

式中:σr——径向应力;σH——环向应力;P——内部压力;R2——圆筒外圆半径;R1——圆筒内圆半径;r——圆筒壁厚方向任一圆的半径;k——圆筒内外圆直径的比值,D2/D1=R2/R1。

由式(1)和式(2)可以看出,单层厚壁高压蓄压管在150MPa内压的作用下,最大径向应力σr和最大环向应力σH发生在内圆位置,σr为-150MPa,负号表示高压蓄压管内壁承受压应力,σH为186MPa。

1.2 有限元分析

高压蓄压管采用Plane82单元划分网格,共有6066个单元和18590个节点。对高压蓄压管内表面施加150MPa内部压力。

有限元分析蓄压管的环向应力见图 3,最大值为185.5MPa,发生在蓄压管内圆位置,同理论计算结果一致。

有限元分析蓄压管的von Mises应力最大值为192MPa,发生在蓄压管内圆位置。由于45钢精密无缝钢管的的屈服强度σs=355MPa>192MPa[3],因此设计的单层高压蓄压管的结构满足强度要求。

图3 单层高压蓄压管环向应力

2 双层组合式高压蓄压管

为增加蓄压管的承压能力,且不超过材料的屈服强度,因此选择双层组合式结构,采用过盈配合,通过对过盈量的控制,实现对内筒的预加压应力。设计的双层组合式高压蓄压管的结构见图4。

2.1 理论计算

设计内外圆筒的过盈量为0.1mm,单边过盈为0.05mm。采用基孔制,配作内管外径的配合尺寸到设计的过盈值。采用液氮冷却的冷装方法。

图4 双层组合式高压蓄压管

简化的双层组合式高压蓄压管的横截面见图4(b)。假设由过盈量产生的径向压缩压力为P。

1) 径向应力只作用于外层管[2]

求得A=1.3P,B=0.013P,则环向应力σHo为:

在R2=0.1,σHo=A+100B=2.6P;

在R2=0.075,σHo=A+177.8B=3.6P。

2) 径向应力只作用于内层管[2]

求得A=-1.23P,B=-0.0013P,则环向应力σHi为:

在R1=0.0325,σHi=A+946.7B=-2.46P;

在R1=0.075,σHi=A+177.8B=-1.46P。

3) 内部压力作用于整个组合式蓄压管[2]

求得A=17.7,B=0.177,则环向应力σH为:

在r=0.0325,σH=A+946.7B=185.3MPa ;

在r=0.075,σH=A+177.8B=49.2 MPa ;

在r=0.1,σH=A+100B=35.4 MPa。

4) 对于同种材料的双层蓄压管,过盈量δ可通过下式计算:

式中:δ——过盈量(半径方向);r——配合位置圆的半径;E——材料弹性模量;σHo——外圆筒环向应力;σHi——内圆筒环向应力。

在单边过盈量为0.05mm时,求得由此过盈值产生的径向应力为27.7MPa。

5) 双层组合式高压蓄压管在内部压力和过盈产生的径向应力共同作用下的环向应力如下;

对于外层管:

r=0.1,σH=2.6P+35.4=105.5 MPa;

r=0.075,σH=3.6P+49.2=148.9 MPa;

对于内层管:

r=0.075,σH=-1.46P+49.2=8.8 MPa;

r=0.0625,σH=-2.46P+185.3=117.1MPa;

2.2 有限元分析

双层组合式高压蓄压管由于内管和外管是过盈配合,因此有限元分析是接触类非线性有限元分析问题。

根据蓄压管的结构和所受载荷条件,为减少计算资源,可以用1/4局部模型分析,施加对称约束。采用Solid185单元、targe170目标单元和Conta174接触单元进行分析,共有70000个Solid185单元和2000个接触对[4]。

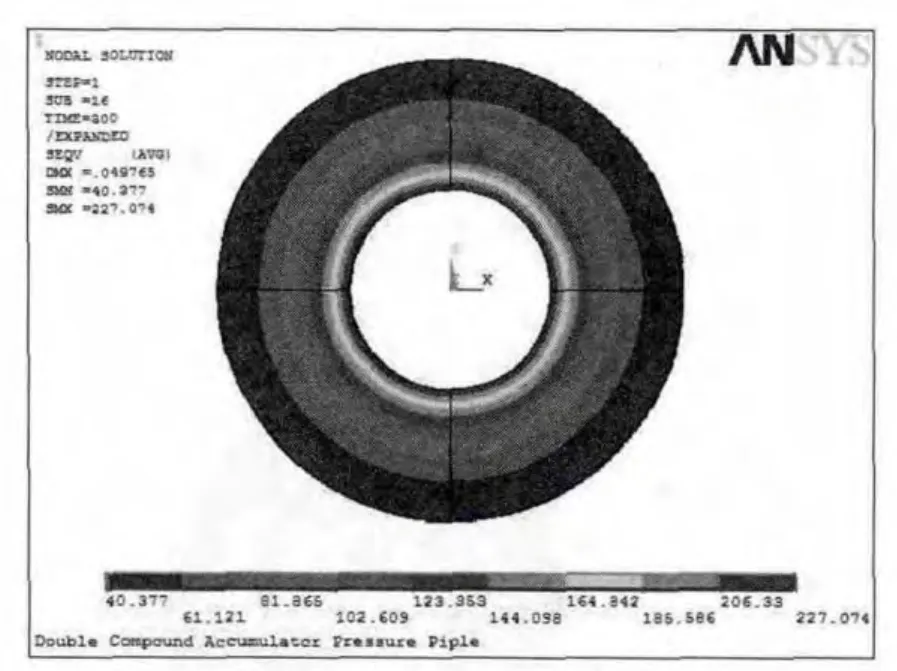

有限元计算分两个载荷步,一是过盈分析,二是过盈和内部施加150MPa压力共同作用的情况。在后处理模块中采用对称扩展功能用整个模型显示结果。

2.2.1 过盈配合下有限元分析

有限元计算在过盈作用下内层管的环向应力分布如图5(a)所示。内圆半径处环向应力为-67.7MPa,外圆半径处的环向应力为-36.5MPa,负号表示环向应力为压应力。

图5 环向应力分布(无内部压力)

有限元计算在过盈作用下外层管的环向应力分布见图5(b)。内圆半径处环向应力为101.9MPa,外圆半径处的环向应力为69.2MPa,环向应力为拉应力。

有限元计算在过盈作用下双层组合式高压蓄压管的 von Mises应力最大值为118.3MPa,发生在配合的外筒内圆半径位置。

有限元计算在过盈作用下双层组合式高压蓄压管的接触应力分布见图6。最大应力值为29.1MPa,最小应力值为26.3MPa,与理论计算的27.7MPa相差5%。

图6 蓄压管的接触应力(无内部压力)

2.2.2 过盈和内压作用下有限元分析

有限元分析双层组合式高压蓄压管在过盈和内压 150MPa压力共同作用下内层管的环向应力分布见图7(a)。内圆半径处环向应力为117MPa,外圆半径处的环向应力为3.5MPa,环向应力为拉应力。

图7 环向应力分布(有内部压力)

在过盈和内压 150MPa压力共同作用下外层管的环向应力分布见图 7(b)。内圆半径处环向应力为150.6MPa,外圆半径处 的环向应力为104.6MPa,环向应力为拉应力。

在过盈和内压 150MPa压力共同作用下高压蓄压管的von Mises应力分布见图8。最大应力为227.1MPa,发生在内筒的内圆半径位置。由于45钢精密无缝钢管的的屈服强度σs=355MPa>227.1MPa[3],因此设计的双层组合式高压蓄压管的结构能够满足强度要求。

图8 蓄压管的von Mises应力(有内部压力)

2.3 结果比较

双层组合式高压蓄压管在过盈和内压150MPa分别作用下的环向应力的有限元分析结果同理论计算结果比较如表1所示。

由表1可以看出最大误差为9.6%,其余都在2.2%以内,因此有限元分析结果与理论计算结果一致。

表1 理论与FEA计算的环向应力结果

双层组合式高压蓄压管在过盈和内压150MPa共同作用下的环向应力的有限元分析结果同理论计算结果比较如表2所示。

由表2可以看出最大误差为60%,数值上相差5.3MPa,能够满足工程设计要求。其余都在1.2%以内,因此有限元分析结果与理论计算结果一致。通过理解计算验证了有限元模型的正确性,计算的结果验证了双层组合式高压蓄压管结构设计的正确性。

表2 理论与FEA计算的环向应力结果

3 两种结构高压蓄压管的比较

单层厚壁高压管在高压共轨系统中应用广泛,双层组合式蓄压管用于35MPa伺服油共轨中[5],用于减轻伺服油共轨管的重量并降低成本。

单层厚壁高压蓄压管在150MPa内压的作用下,最大环向应力为186MPa,发生在圆筒内圆半径位置。双层组合式高压蓄压管在单边过盈量0.05mm和150MPa内压共同作用下的最大环向应力为148.9MPa,发生在与内筒过盈配合的外筒内圆半径位置。

因此在同样结构尺寸下,同样内压作用下,双层组合式高压蓄压管能够承受更大的内部压力,因此能够最大限度的发挥材料的力学性能,且能减少材料用量降低成本。

4 结 语

1) 高压蓄压管在船用柴油机中应用广泛,其强度是设计关键。通过理论计算和有限元分析证明了双层组合式高压蓄压管结构设计的可行性,强度满足设计要求;

2) 对于高压蓄压管,环向应力是评价高压蓄压管承压能力的关键。通过有限元软件对比分析了单层厚壁高压蓄压管和双层组合式高压蓄压管的环向应力分布情况,证明了双层组合式高压蓄压管在同样的结构尺寸和载荷条件下,能够减少材料用量,降低成本。通过对双层管配合过盈量的控制能够设计环向应力的分布,从而实现最优化设计;

3) 双层组合式高压蓄压管的有限元分析结果通过理论结果验证,证明了有限元分析模型的正确性和蓄压管结构设计的合理性。该方法可以作为同类问题设计的参考依据。

[1] Wärtsilä Land & Sea Academy. RT-flex Training: Mech. Components & Hydraulic systems, Chapter 20 [M], Available at:http://wenku.baidu.com/view/0b205805de80d4d8d15a4f7d.html. 2008. 11, P16.

[2] E. J. Hearn, (1997), Chapter 10, Thick Cylinders of Mechanics of Materials 1(Ⅲ), 216-219&228, Available at:http://www.ewp.rpi.edu/hartford/users/papers/engr/ernesto/poworp/Project/4.%20Supporting_Material/Books/32658_10.pdf.

[3] 机械设计手册委员会. 机械设计手册新版第1册[M]. 北京:机械工业出版社,2007.

[4] Sunil A. Patil, Finite Element Analysis of Optimized Compound Cylinder[J], Journal of Mechanical Engineering Research,2013, 5(5)90-96.

[5] Elias Boletis, A New Fuel Injection and Exhaust Valve Actuation System for a Two-Stroke Engine Family in the 30 to 50 cm Bore Segment[A], CIMAC Congress 2010[C], Bergen: 2010, Paper No. 101, P12.