连铸结晶器技术改造提高铜管通钢量

刘莫言 张 允

(鞍山宝得钢铁有限公司,辽宁 鞍山114000)

结晶器是连铸机的心脏部位,宝得公司5机5流大方坯连铸机投产以来,结晶器铜管的使用效果欠佳,铜管平均通钢量13000t,下线原因不是鼓肚变形,就是上口镀铬层脱落,再就是密封胶圈烧损。通过加厚结晶器的上法兰厚度,加装结晶器水缝排气装置,改变上法兰密封方式,经过一年多实际使用,铜管通钢量明显提高。

1 良好的结晶器应该具有的性能

1)良好的导热性,能使钢液快速凝固。因结晶器长度有限,我们公司为800mm,在这样短的距离内要能带走大量的热量,要求它必须具有良好的导热性能。若导热性能差,会使出结晶器的铸坯坯壳变薄,容易漏钢,对铜管的使用寿命也有很大影响。

2)结构刚性要好。结晶器内壁与高温钢水接触,外壁通冷却水,而它的壁厚又很薄(仅18~30mm),因此在它的厚度方向温度梯度极大,热应力相当可观,其结构必须具有较大的刚度,以适应大的热应力。

3)装拆和调整方便。为了能快速更换断面或修理结晶器,以提高连铸机的生产能力和作业率。

4)工作寿命长。结晶器在高温状况下伴随有铸坯和结晶器内壁之间的滑动摩擦。因此内壁的应有良好的耐磨性和较高的再结晶温度。

2 结晶器冷却水系统的设计要求

1)为清除混进冷却水中的杂质,在连铸机上设置自清洗式过滤器;

2)结晶器的冷却水回路都汇集到主管道,并回流到水处理系统;

3)保证冷却水能充满冷却水箱及各管路,在最高处设置空气排尽配管和放气阀,以排尽管路中的空气;

4)冷却水水质应有严格的要求,pH值7-8,硬度fflt;140ppm。

3 5流大方坯结晶器主要技术参数及结构说明

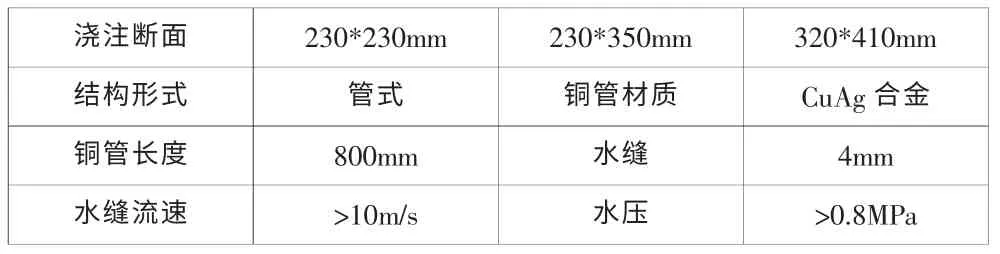

主要技术参数如表1:

表1

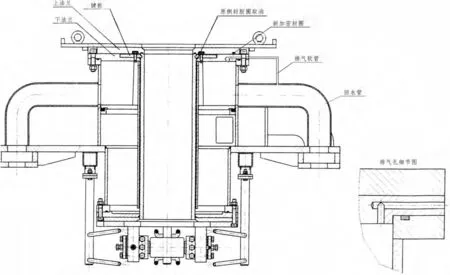

3.1 结晶器结构

公司采用管式结晶器。使流入结晶器中的钢水快速冷却形成有一定坯壳厚度的铸坯。主要结构(图1)由内壁镀铬铜管,水套,不锈钢结构外壳,定位键板,上下密封法兰,各类密封圈,足辊,足辊段喷淋装置等组成。铜管材质为铜银合金,内壁镀铬。内水套为不锈钢整体成型水套,以保证水缝的均匀。密封圈材质为硅橡胶。铜管上端用键板固定,下端自由,以适应铜管冷热急剧变化带来的纵向伸缩。铜管周向固定为凸块式。此结构铜管固定牢靠,拆卸方便,对弧精确,并可快速更换。进出水用O型圈密封,自动接通,安装方便,定位可靠。

3.2 结晶器冷却

3.2.1 设备功能及控制要求

图1 结晶器结构

利用流经结晶器内腔的净环水,将与结晶器内壁接触的钢水快速冷却并使其迅速结晶,结晶器冷却水量可调。

3.2.2 电气设备及控制方式

1)每流结晶器冷却水采用电动截止阀进行通断控制,该控制可以手动或自动方式进行。选择自动操作状态时,该流工作状态转换到浇铸状态时,该截止阀自动打开;

2)采用电磁流量计检测结晶器各冷却水流量超低限报警;

3)冷却水流量安照工艺要求进行手动调节;

4)采用热电阻检测各冷却腔进出水温差,超高限》9℃报警;

5)当结晶器冷却水流量低于下限值后,立即停止浇注并报警;

6)结晶器冷却系统可以进行就地操作及流量显示,远程数据显示。

4 结晶器改造前生产现状及问题分析

据统计,该套连铸机自投产以来,以230*230断面为例,结晶器铜管通钢量平均13000t左右。虽然符合工艺设计要求,但从铜管报废标准看,下线原因以上法兰漏水,上口镀铬层脱落,铜管上口变形严重居多。从拆下铜管来看,发现侧封胶圈有烧损现象。经过分析其原因是结晶器内钢水液面距上口太近,侧封胶圈紧贴铜管壁,而结晶器内腔冷却水不能充分冷却侧封处及以上50mm区域,如果解决这一问题,铜管通钢量还有很大潜力。首先在工艺操作上要求员工低液面操作,让过50mm无水冷却区,结果有一定缓解,但操作人员难度加大,因铜管长度有限,增加了漏钢风险。这给生产带来困难,时常因结晶器漏水,被迫停浇下线,中断了连续生产,严重影响铸机的业率。为此对结晶器进行技术改造势在必行。

5 结晶器技术改造措施

5.1 对键板的改造

经过我们线下反复对比试验,最终方案是把侧封胶圈去掉,在原键板紧贴铜管外壁四周各开一排均匀排列的进水孔(Φ3.5mm),让结晶器水缝冷却水能进入到50mm无水区,并在键板外圈四边开四个(Φ30mm)排水孔,联通结晶器内腔。这样50mm无水冷却区变成有水冷却区,极大地改善了这一区域的冷却条件。

5.2 对上法兰的改造

为了防止由于取消侧封胶圈造成上法兰强度不够,在浇注过程中上法兰变形,发生漏水现象。将上法兰由原来35mm加厚到50mm。并在上法兰下表面开一环状沟槽,放置一个密封胶圈,紧压在下法兰上,防止键板上方冷却水外逸。通过线下保1.2MPa,8小时,上法兰不变形,密封良好。

5.3 加装排气回流装置

由于浇注过程中结晶器铜管内壁接触的是高温的钢水,水缝中冷却水瞬间极易汽化,会产生大量气泡,最后都汇集在结晶器上部,由于气体浮力,气泡不会随回水管路排出。这对结晶器冷却效果影响很大,也是铜管使用寿命低的主要因素。原设计在上法兰上有一排气孔,用螺帽封住,为冷试通水排除管道内气体的作用,生产时是封闭状态,不能起到很好作用。现将螺帽去掉,接上一个耐高压的金属软管,另一端连接到结晶器的排水管上,形成一个闭路循环。在生产时,随时将产生的气泡随着这一管路回流到回水管路中。这样既不影响整个净环水压力,又解决了结晶器内气泡无法排除的难题。见图1。

6 结晶器技术改造的效果

通过对结晶器诸项技术改造,较好解决了铜管端部变形,镀铬层脱落,鼓肚等问题。铜管通钢量大幅提高。通钢量由原来平均13000t/支提高到26000t/支,个别铜管使用到30000t以上。降成本经济效益明显,吨钢铜耗由1.113元/吨降到0.649元/吨。改善了员工的操作条件,对结晶器钢水液面的控制要求放宽了,减少了漏钢事故的发生。技改后,在生产中没有一次因为结晶器原因造成非计划停浇,提高了连铸机作业率。为同类结晶器改造提供了很好借鉴。

7 结论

(1)通过对结晶器的冷却水密封方式的改变,优化了结晶器的冷却系统,使结晶器冷却水循环流场更加合理,提高了冷却效果;

(2)冷却效果的提高,直接体现在铜管的通钢量的大幅提高,降低了生产成本,经济效益明显,提高了连铸机的作业率;

(3)减轻了操作人员的操作难度,减少了漏钢事故的发生。

[1]王维.连续铸钢技术问答[M].北京:化学工业出版社,2012,10.

[2]连续铸钢500问[M].北京:冶金工业出版社,2002,6.

[3]史宸兴.实用连铸冶金技术[M].北京:冶金工业出版社,2005.