高精度非圆曲线轮廓铣削宏程序的研究

黄继战

(江苏建筑职业技术学院,江苏 徐州 221008)

0 引言

非圆曲线轮廓零件在现代机械产品中的应用非常广泛,其铣削加工数控手工编程大多采用直线拟合的方法来实现。但非圆曲线加工精度越高,曲线离散的段数越多,当进给速度快时,就会出现节点计算延时,导致加工效率低,加工表面粗糙,加工过程中振动大。在曲线离散段相同的条件下,圆弧拟合要比直线拟合产生的拟合误差小得多[1]。因此,对高精度非圆曲线铣削加工提出采用圆弧拟合先计算、存储节点坐标,后提取节点坐标进行加工的编程方法,以提高加工效率和保证加工精度。

1 非圆曲线圆弧拟合原理

1.1 非圆曲线的圆弧拟合

为便于编程,圆弧拟合选择三点圆法,平面上不在一条直线上的3个点可确定一个圆。若把一条非圆曲线离散城2n段,则此条曲线上共有2n+1点。显然,相邻的3个点确定一个圆,用点P1,P2,P3确定的圆上的弧替代非圆曲线上的点P1~点P3部分,用点P3,P4,P5确定的圆上的弧替代非圆曲线上点P3~点P5部分,如此循环,直至非圆曲线终点,总共有n段拟合圆弧。加工时,在每段拟合误差小于允许误差的条件下,用这首尾相连的n段圆弧代替该非圆曲线。

1.2 数学模型的建立

采用圆弧编程指令编程须知道圆弧的终点坐标和半径,故圆弧拟合非圆曲线的关键是求出每段拟合圆弧的终点坐标和半径,基于此建立模型如图1所示,其本质是假设不在同一条直线上的点P1(X1,Y1),P2(X2,Y2),P3(X3,Y3),求过3点的圆的半径值R。

离散点P1,P2,P3的确定与非圆曲线直线拟合节点的计算相同,见参见文献[2]。由图1可知,M4的X轴坐标为(X1+X2)/2,Y轴坐标为(Y1+Y2)/2,点M5的X轴坐标为(X2+X3)/2,Y轴坐标为(Y2+Y3)/2。点P1和点P2连线的中垂线斜率为:

点P2和点P3连线的中垂线斜率为:

中垂线OM4的一般方程为:

中垂线OM5的一般方程为:

图1 非圆曲线三点圆法拟合模型

将点M4的坐标值代入式(3)可得:

将点M5的坐标值代入式(4)可得:

故联立两中垂线方程组为:

解此方程组得该段拟合圆弧的圆心X轴坐标值X0为:

将式(6)代入式(5)得该段拟合圆弧的圆心Y轴坐标值Y0为:

因此,可得该段拟合圆弧的半径R为:

综上所述,根据式(1)、(2)、(6)、(7)、(8)即可计算出拟合圆弧半径R。

2 椭圆圆弧拟合计算和存储宏程序的设计

根据曲线拟合原理设计的椭圆圆弧拟合计算、存诸程序流程图如图2所示。流程图中程序采用引数赋值,各引数含义如下:A(#1)为椭圆长半轴长a,B(#2)为椭圆短半轴长b,C(#3)为椭圆起点C的纵向坐标值Xc,I(#4)为椭圆终点D的纵向坐标值Xd,J(#5)为圆弧拟合个数,K(#6)为X向坐标平移值,D(#7)为Y向坐标平移值,E(#8)为坐标旋转角度值,F(#9)为起点C所在象限,H(#11)为终点D所在象限。

图2 椭圆圆弧拟合计算、存储程序流程图

流程图中的节点计算采用当型循环,难点是解决每次循环的第3点坐标值转换和节点数据的存放问题。坐标系的变换可用3个数据来量化:曲线原始中心坐标系(又称子坐标系)原点在编程坐标系(又称主坐标系)中的坐标值x0,y0和曲线原始坐标系的坐标轴与编程坐标系的坐标轴之间的夹角θ。当这3个变量只要有一个不为0,即要对上述计算的第3点坐标数据进行转换(拟合圆弧半径不变),经推导转换公式为:

其中:X,Y为转换后的坐标值;x0,y0为子坐标系原点在主坐标系中的坐标值;X1,Y1为某点在子坐标系中的坐标值;θ为子坐标系相对于主坐标系的旋转角度。

各组拟合数据的存储可按顺序存放在从小到大的公共变量内(公共变量#500~#999共500个),为随后的计算和加工做好准备。把各组(每组4个)数据存放在#511开始的变量里,即把第1个拟合圆的序号、拟合圆弧终点的X坐标值、Y坐标值和拟合圆弧半径R分别存放在#511,#512,#513和#514变量中,依次类推。若用#32表示拟合圆序号,则#32=1时:

#[511+4*#32-4]表示变量#511;

#[511+4*#32-3]表示变量#512;

#[511+4*#32-2]表示变量#513;

#[511+4*#32-1]表示变量#514。

当#32等于2(第2个拟合圆)时,上述4式分别表示变量#515,#516,#517,#518。只需在新产生一个拟合圆弧时#32递增1,即可实现连续按顺序存放拟合数据,解决数据的存放问题。由上述可方便编制宏程序O0201,限于篇幅,不再赘述。

3 应用实例

3.1 型腔工件分析

某型腔工件如图3所示,已知椭圆曲线精度要求高。建立工件坐标系XYZ及坐标原点O如图3所示,椭圆中心在工件中心,椭圆长轴与X轴正方向夹角为30°,长半轴长为25mm,短半轴长为20mm,刀具选用Ф14合金键槽铣刀,逆铣方式,采用刀具补偿编程,圆弧拟合个数凭经验一般选择为40~80,考虑精度选为80,刀具沿曲线从0°走至360°完成加工。

3.2 椭圆曲线计算、存储宏程序的应用

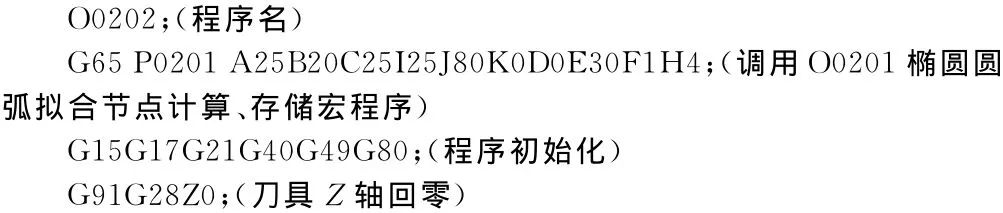

根据工件分析,确定椭圆曲线铣削圆弧拟合宏程序引数赋值如下:A25,B20,C25,I25,J80,K0,D0,E30,F1,H4。编制FANUC-0i-MD系统的精加工主程序如O0202所示。

图3 某型腔工件简图

主程序通过G65指令调用椭圆圆弧拟合宏程序,先计算、存储椭圆节点数据,后使用当型循环自动提取数据进行椭圆曲线逆铣加工,实现了程序先计算、存储节点坐标,后提取数据进行加工的功能。

4 结语

实践表明,高精度非圆曲线采用圆弧拟合先计算、存储拟合数据,后主程序提取节点数据铣削加工的编程方法,解决了高精度非圆曲线精加工或快进给时节点计算延时的问题,改善了切削条件,保证了加工精度,提高了加工效率,具有一定的实用价值。

[1]周维泉.数控车/铣宏程序的开发与应用[M].北京:机械工业出版社,2012.

[2]黄继战.椭圆型腔数控铣削通用宏程序的设计[J].煤矿机械,2012,33(9):147-149.