基于虚拟样机的固定机构优化设计研究

钟孟春,李 程,李 华,韩 超

(1.装甲兵工程学院 兵器工程系,北京 100072;2.北京卫戍区装备部 军械装甲处,北京 100009)

0 引言

固定机构是用于固定工件的装置,其功能是使工作部件经常处于夹紧状态,在机械工业领域具有广泛应用。虚拟样机技术是随着计算机的发展而兴起的一项计算机辅助工程技术,它能反映出产品的真实特性,包括外观、运动学和动力学特性[1]。在导弹的运输过程中,为实现导弹储运箱的固定,需要在导弹固定平台上设置相应的固定机构[2]。在夹紧机构的设计过程中,应用虚拟样机技术可以代替物理样机的试制,从而大幅缩短开发周期,减少开发成本[3]。

1 优化设计原理

虚拟样机分析软件ADAMS是对机械系统进行运动学与动力学仿真计算的商用软件,利用它可以建立起机械系统的运动学和动力学模型,其模型可以是柔性体也可以是刚性体。但是使用ADAMS进行比较复杂的多刚体系统动力学仿真分析时,由于其建模功能有限,通常需要由其他建模功能强大的CAD软件进行建模(例如SoildWorks,Pro/E,UG等),通过格式转换后再导入ADAMS环境。固定机构优化设计的总体流程如图1所示。

2 虚拟样机的构建

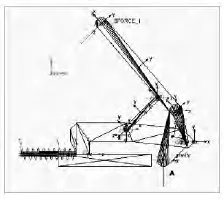

固定机构主要由手柄、摇臂、连杆和锁钩等零件组成。当在手柄上施加一个作用力时,通过刚体的传动会使锁钩产生一定的夹紧力,从而固定住物体。本文利用SoildWorks分别建立各零件的模型,对模型进行虚拟装配,最终完成模型的创建,如图2所示。

2.1 创建约束

ADAMS提供的模型数据交换接口有X.T,STEP,IGES等格式,本文将SoildWorks设计的夹紧机构模型以X.T数据格式导入到ADAMS/View中。对于直接在ADAMS中创建的构件,系统会自动赋予一个材料属性,而对于导入的构件来说是没有质量信息的,需要对每个构件指定材料信息。在给机构赋予材料属性后,分别在机构的各铰接点位置创建约束副,包括摇臂与锁钩之间的旋转副、手柄与连杆之间的旋转副、连杆与锁钩之间的圆柱副、手柄与摇臂之间的旋转副、固定块与摇臂之间的旋转副。

图1 固定机构优化设计流程图

2.2 最大夹紧力的测量

为了获取实际结构中的夹紧力,在钩锁和大地之间创建一个弹簧用以测量夹紧力的变化。设置弹簧的刚度K为750N/mm,弹簧的阻尼C为0.5Ns/mm。在手柄处施加一个固定载荷并对模型进行仿真计算,最终获得的弹簧力随时间的变化曲线如图3所示。

图2 夹紧机构模型

图3 弹簧力变化曲线

由图3可知,弹簧的最大拉力为850N,即固定机构的最大夹紧力为850N。

3 优化设计

3.1 参数化模型的构建

由于从三维CAD软件中导入到ADAMS中的模型不能进行参数化计算,也不能修改构件的几何尺寸[4],所以本文根据上述模型的尺寸利用ADAMS/View模块构建固定机构的简易参数化模型。因为各铰接点的位置即为固定机构的主要参数,优化设计的实质就是确定固定机构的最佳布置方案,因此以各零件之间5个铰接点的X,Y坐标分别设置10个设计变量。在仿真分析过程中,ADAMS可以根据预先设置的可变参数,自动地进行一系列的仿真分析,观察在不同参数值下夹紧力的变化。

为了使锁钩能在固定块上水平移动,在锁钩上一点和固定块间设置一个“点-面”约束副。同样,在锁钩和大地间设置一个刚度为750N/mm、阻尼为0.5 Ns/mm的弹簧用以测量机构的夹紧力。之后在手柄上施加一个大小为80N的力。至此,夹紧机构的参数化模型已经构建完成,如图4所示。

3.2 迭代模型

通过ADAMS的优化分析功能,系统能够生成设计研究报告,并显示优化过程中弹簧力相对于变量的取值曲线。以摇臂与大地之间的铰接点A的X坐标X1为例,变量X1取的是5个离散的位置,每个位置以初始值0为中心,依次间隔0.5mm。如图5所示,设计研究报告能提供在每一个试验步骤变量X1的取值、弹簧力的大小以及设计变量X1对弹簧力影响的敏感度。弹簧力相对于变量X1的变化曲线如图6所示。

由图5可知,变量X1在初始值0处对弹簧力的敏感度为-82.025,并且在设计点位置取1时弹簧力最大为924.67N。

图4 夹紧机构的参数化模型

图5 变量X1的敏感度

图6 弹簧力相对于变量X1的变化曲线

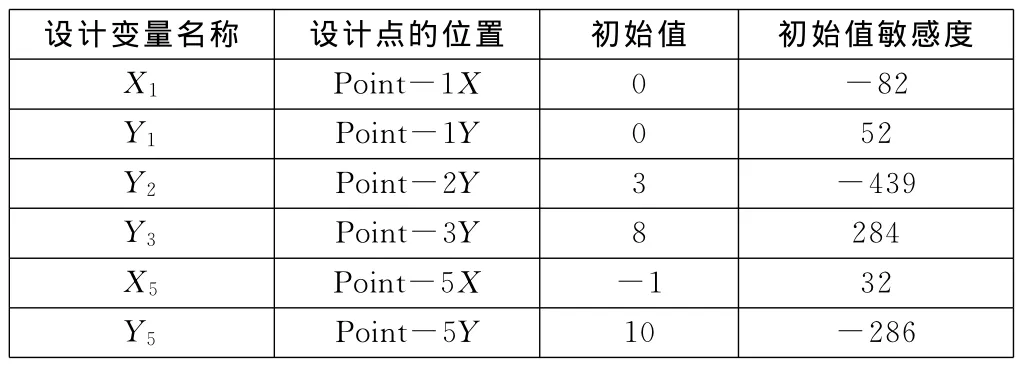

依次对其他设计变量进行优化分析,得出各个设计变量的敏感度,如表1所示。

通过表1可以看出设计变量Y2,Y3,Y5的敏感度最高,也就是锁钩与摇臂铰接点的Y坐标、摇臂与手柄铰接点的Y坐标以及锁钩与连杆铰接点的Y坐标,它们的位置对固定机构的夹紧力影响最大。所以下一步通过选取上述敏感度最高的3个设计变量进行优化,获得固定机构的最大夹紧力。

表1 部分设计变量的敏感度对比

3.3 获取最佳设计变量

在数据导航器中选择设计变量Y2,将其最大值和最小值分别设置为1和6;同理,将变量Y3的变化范围设置为6~10,变量Y5设置为8~11,以弹簧的最大张力为目标函数进行优化设计。优化过程中弹簧张力的变化曲线以及优化结果如图7和图8所示。

由优化结果可以看出当设计变量Y2,Y3和Y5的值分别为3.598 6,8.244 3和9.830 8时固定机构的夹紧力取最大值,为948.79N。通过比较可知优化后的夹紧力与初始最大夹紧力850N相比具有显著提高,即完成了对机构的优化。

图7 弹簧力变化曲线

图8 最大夹紧力及设计点位置

4 结论

本文构建了固定机构参数化模型,分析各设计变量对机构性能影响的敏感度,设计了一种较为快捷的优化设计方法。通过与初始最大夹紧力进行比较,验证了该方法的合理和高效性。此研究方法与设计思路同样也可推广到其他多刚体系统优化设计等应用领域。该方法还可对虚拟样机关键部位的内力、加速度和位移等动力学指标进行评估与分析。

[1]李瑞涛.虚拟样机建模仿真的置信度评估[J].微型机与应用,2011,30(23):71-72.

[2]韩贝贝,舒涛,程永强,等.基于混合粒子群算法的通用导弹固定平台布局优化[J].空军工程大学学报,2010,11(4):42-43.

[3]康文利,张颖,王川.基于UG和ADAMS的减速器的虚拟样机设计与仿真分析[J].机械,2011(1):49-50.

[4]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.