汽轮机油的油泥分析

王辉,孙大新,程亮

(中国石油大连润滑油研究开发中心汽轮机油重点实验室,辽宁大连 116032)

0 引言

近年来,国外报道了大量的汽轮机油油泥问题,产生油泥的机组多为重负荷燃气轮机。重负荷燃气机油的循环油温比蒸汽轮机油高,大约在50~95℃,局部过热点的温度可达150~280℃,此外由于燃气轮机处于经常开停的工作状态,这样的工况导致油泥的产生。产生的油泥沉积在管道、过滤器、轴承、电液伺服阀上,会导致过滤器堵塞、供油不足、轴承磨损、阀黏结、调速失灵等后果,最终造成非正常停机的损失。因此近年来油泥问题成为汽轮机油领域的研究热点。

1 油泥生成的途径及检测方法

油泥的生成大致可分为三个阶段,第一阶段是初始阶段,油品在该阶段受到空气、热量、水分或其他污染物的影响,当影响积累到一定程度时,油品即将开始发生降解。第二阶段是过渡阶段,此时油品开始产生极性物质,但这些极性物尚可溶解在油中,肉眼看不出不溶物,对设备亦不会造成损害。第三阶段是沉积阶段,当油中极性物的浓度较高时,由于表面活性的作用,极性物会相互聚合,形成大的颗粒,从油中沉降下来。这种析出的油泥会对设备造成损害。近年来,国外围绕汽轮机油的油泥生成机理和油泥的分析方法进行了较多的研究,将油泥(或漆膜)的成因及分析方法总结为以下几类。

(1)氧化降解

汽轮机油使用寿命可长达十年以上,即便工况缓和,油品也会逐渐发生氧化,高温、水分、金属(铜和铁)和搅入的空气都会加速氧化,氧化产物缩合将形成悬浮于油中的不溶物,进一步聚合将产生油泥或漆膜。

如果油泥源于氧化降解,可通过抗氧剂的消耗(旋转氧弹、RULER)、红外氧化吸收峰(1730 cm-1)、酸值和黏度增加来判断。

(2)热降解[1]

当温度超过200℃时,就会引发基础油和添加剂的热降解。高温的燃气、蒸汽或高强度的摩擦是使金属表面温度升高的两个因素。设备表面的局部过热点导致的油泥会沉积在过热点,不易被油流带走。

此外,油中含有的气泡从低压到高压的过程中,体积急剧变小,产生绝热压缩,气泡周围温度急剧上升。一个常压下的气泡被绝热压缩到7 MPa时,温度可达到766℃。气泡绝热压缩会产生碳质化的极细小的固体颗粒,这种颗粒会随着油流移动。气泡主要经油箱的搅动、回油冲击、吸入管线泄漏等途径进入油中。

当油液中含有较多的空气泡时,高压情况下可能会在气泡周围引发微燃烧(pressure-induced dieseling,PID),其产物也是碳化的细小颗粒。油品的黏度或闪点越低,越容易产生低分子的油蒸汽,当油蒸汽与空气混合时,这种情况更容易发生。

如果油泥源于热降解,应关注空气释放值,因为油品中含有大量的空气可能会增加绝热压缩的风险。在过渡阶段应注意红外1640 cm-1左右的峰,此处是基础油热降解的副产物NOx的特征峰,该阶段产生的极性小颗粒如随着油流动,可以采用MPC检测。此外,还要分析设备运行中是否存在局部过热点。

(3)静电流降解[2]

流体流动时,分子的内摩擦及流体与机械表面的电势差会产生静电流。当电势累积到适当的程度时,就会产生放电现象,火花放电的温度可高达几百甚至上千摄氏度,足以导致油品的局部热氧化降解。由于汽轮机油在运行过程中要求水分含量极低(小于100μg/g)、清洁度要求很高(小于NAS8级),且绝缘性好,更加容易产生静电降解。

判断油泥是否源于静电流降解,应关注水分、清洁度、导电性。

(4)汽轮机油配方升级

由于汽轮机油的规格对氧化寿命的要求越来越高,近年来汽轮机油越来越多地使用加氢基础油,且烷基二苯胺类抗氧剂的使用越来越广泛。有研究认为胺类抗氧剂比酚类抗氧剂更易生成油泥,且加氢基础油由于饱和度比Ⅰ类基础油高,对极性的油泥的溶解力更差,因而更容易导致油泥的析出。

如果油泥源于润滑油中的添加剂降解,可以通过比较新油、在用油和油泥的元素来判断。

2 油泥模拟评价方法

ISO 8068-2006、GB 11120-2011等汽轮机油规格采用ASTM D4310评价油泥,该方法与实际应用的关联性不好,因此近年来开发了Dry TOST等多种模拟评价方法,详见表1。

表1 油泥模拟评价方法

综合分析表1中各种方法的试验条件,按温度是否大于120℃分为低温氧化试验和高温氧化试验,二者的产物不同。当温度小于120℃时,油品的氧化产物主要为过氧化物、醇、醛、酮、水;当温度大于120℃时,过氧化物的裂解占主导地位,形成α,β-不饱和醛、酮,进一步产物是高分子物质,是形成沉积物的前体[3]。

D4310和Dry TOST属于低温氧化试验,D4310加入水,而运行中汽轮机油对水含量控制非常严格,不可能在大量水存在的条件下长期运行,因此该方法不能很好地模拟实际工况。Dry TOST不加水,但是通入氧气,主要评价添加剂在长期使用过程中与氧气反应的产物是否易溶于油中,难以模拟超过120℃的局部过热点的工况,且该方法操作复杂,试验时间极长。

其余试验的温度在150~180℃之间,雅富顿分析了伺服阀、入口导向叶片(IGV)和静电过滤器上的油泥组成,认为在150℃和168 h的条件下产生的沉积物的组成与实际油泥最接近[4]。JISK 2514是测试内燃机油的氧化方法,它不往油中通空气或氧气,而是采用搅拌的方法,将空气卷入油中,与油品快速流动的情况最为接近。

以上实验不能模拟在180℃以上条件下产生油泥的情况。

不同的设备的运行工况差别很大,导致汽轮机油产生油泥有多种原因,同一种油品在不同条件下产生的油泥也各不相同,很难采用一种方法预测油品的油泥生成趋势,这也是目前行业内尚无被普遍认可的油泥评价方法的主要原因。汽轮机油的配方研究者需要考虑产品在不同条件下的油泥生成性能。

3 基础油的种类对油泥生成趋势的影响

近年来汽轮机油越来越多地使用加氢基础油,随着油泥问题的逐渐突出,产生了对加氢油溶解性的质疑,有观点认为应该再回到Ⅰ类基础油。本文设计了三组试验,考察不同种类基础油的油泥生成趋势,油品组成见表2,各油品均含有等量的添加剂。

表2 试验油品组成

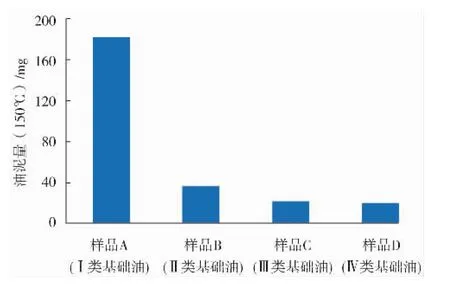

修改采用JISK 2514方法评价样品在较高温度下的油泥生成性能。试验过程如下:将250 mL油样加入试验烧杯,加入铜片/钢片作为催化剂,放入150℃的油浴中,搅拌速度为1300 r/min,96 h后停止试验,油样静置过夜,采用8μm的滤膜过滤,滤膜用石油醚清洗后在70℃下干燥1 h,称量过滤前后的滤膜质量,计算得出各样品的油泥质量。试验结果见图1。

图1 JISK 2514试验(150℃)结果

从图1可见,在150℃条件下,样品A产生的油泥远远高于样品B、C、D,表明尽管Ⅰ类基础油对极性物的溶解能力比加氢油好,但其自身却生成更多的油泥。这是由于Ⅰ类基础油含有更多的碱性氮化物,对油泥生成具有极大的负面影响[5]。样品B生成的油泥比样品C和D略多,说明Ⅱ类基础油的热稳定性比Ⅲ类、Ⅳ类基础油差,这可能是由于所用的大庆加氢油的歧化程度更高所致。样品C和D没有表现出明显的差别。

采用内燃机油的成漆板试验模拟汽轮机油在高温金属表面的沉积物生成趋势,试验条件按照SH/T 0300的规定设定,250 mL样品,油温150℃,板温325℃,试验时间6 h,结果如图2所示。

图2 成漆板试验结果

由图2可见,样品A毫无意外地生成了最多的沉积物,样品B生成的沉积物明显比样品C和D多,样品C和D未表现出明显差别。在325℃的条件下,基础油已发生裂解反应,芳香烃氧化生成缩聚产物的倾向性比环烷烃强,此类缩聚产物颜色深,容易从油中沉淀出来。而饱和烃氧化易生成酸和水,其颜色也较浅,氧化产物易溶于油中[6],这与图2的试验结果一致。

以上试验结果表明,不同基础油的油泥生成趋势由大到小依次为Ⅰ类>>Ⅱ类>Ⅲ类≈Ⅳ类。

4 不同条件下生成油泥的组成差异

当设备中已经出现油泥时,设备管理人员最关心的是什么因素导致油泥的产生,尽管有研究推荐采用红外、酸值变化、黏度变化、抗氧剂剩余量来推断油泥的产生原因,但实际常常出现运行油的所有性能均正常,但设备中仍有油泥生成的情况,只能通过分析油泥的组成为推断其生成原因提供线索,但目前尚未就油泥的组成与生成条件建立确切的关联。本文采用扫描电镜分析几种市售汽轮机油在120℃氧化试验、JISK 2514试验(150℃)和成漆板试验(325℃)中生成的油泥的组成差异。

120℃氧化试验过程如下:采用旋转氧弹装置,将试验温度降低至120℃、55 g油、铜丝和氧气采用标准旋转氧弹的条件,当氧气压力下降约69 kPa时,停止试验,油样冷却至室温后,用0.45μm的滤膜过滤,滤膜用石油醚清洗后在70℃下干燥1 h。

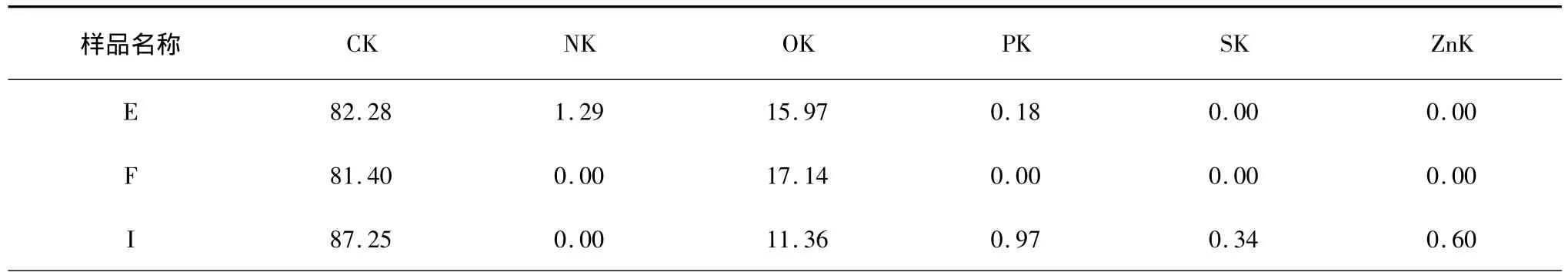

三种试验条件下生成的油泥的扫描电镜结果见表3~表5。

表3 120℃氧化试验的油泥组成(EDTX) %

表4 JISK 2514试验(150℃)的油泥组成(EDTX) %

表5 成漆板试验的油泥组成(EDTX) %

续表

比较表3~表5的元素变化可见,随着温度逐渐升高,C元素所占比例逐渐提高,N、O等元素的比例逐渐降低。尽管各油品的配方组成不同,但C/O(摩尔比,下同)表现出一定的规律性,如图3所示。120℃氧化试验生成油泥的C/O大约在1∶1左右,150℃JISK 2514试验生成的油泥的C/O在2~3.5之间,325℃成漆板试验生成的油泥的C/O在4.5~10之间。以上结果可为推断设备中油泥产生的温度范围提供思路。

图3 不同温度下生成油泥的碳氧比

5 结论

(1)随着汽轮机的使用工况日渐苛刻,汽轮机润滑系统的油泥问题越来越突出。氧化降解、金属表面的局部过热、气泡绝热压缩、静电降解是导致汽轮机油产生油泥的主要因素。运行油的油泥趋势分析应重视采用旋转氧弹、红外、酸值、RULER、MPC等检测手段。

(2)尽管已开发了多种汽轮机油油泥模拟评价方法,但由于导致汽轮机油产生油泥有多种原因,目前行业内尚未形成一种得到广泛认可的评价方法。配方研究者需要针对不同的条件,改善产品的油泥生成性能。

(3)采用JISK 2514(150℃)试验和成漆板试验(325℃)考察了Ⅰ类、Ⅱ类、Ⅲ类和Ⅳ类基础油的油泥生成趋势,试验结果表明:油泥生成趋势由大到小依次为Ⅰ类>>Ⅱ类>Ⅲ类≈Ⅳ类。

(4)采用扫描电镜分析了几种市售汽轮机油在120℃氧化试验、JISK 2514(150℃)试验和成漆板试验(325℃)中产生的油泥的元素组成,结果显示碳氧物质的量比与试验温度存在一定的关联性,可为推断设备中油泥产生的温度范围提供借鉴。

[1]Jim C Fitch,Sabrin Gebarin.Review of Degradation Mechanisms Leading to Sludge and Varnish in Modern Turbine Oil Formulations[J].Journal of ASTM International,2006,3(8):54-63.

[2]Sasaki A.Generation of Static Electricity During Oil Filtration.Lub Eng,1999(9):14-21.

[3]Leslie RRudnick.Lubricant Additives-Chemistry and Applications,Second Edition[M].CRC Press,2009:21.

[4]R Shyam Prasad,Helen T Ryan,Steven Dell,et al.Formation of Deposits from Lubricants in High Temperature Application[C]∥2008 SAE International Powertrains,Fuels and Lubricants Congress.UK,2008.

[5]T Yoshida,J Igarashi.The Impact of Basic Nitrogen Compounds on the Oxidative and Thermal Stability of Base Oils in Automotive and Industrial Applications[C]∥SAE Paper,981405.

[6]R G Larsen,R E Thorpe.Oxidation Characteristics of Pure Hydrocarbons[J].Ind Eng Chem,1942,34(2):183-193.