不锈钢冷轧薄板轧制油研制

王践,夏旭娟,印凤娟

(江苏东方能源有限公司技术部,江苏靖江 214521)

0 引言

不锈钢冷轧轧制油是在不锈钢冷轧过程中影响不锈钢板质量的重要因素之一。冷轧轧制是在一定条件下旋转轧辊给予轧件压力,使轧件产生塑性变形的一种加工方式。轧件在受到压力的情况下,断面减少,形状改变,长度延伸,并伴有展宽,这时轧件与轧辊表面产生相对滑动,产生摩擦,并伴有摩擦热和变形热。在轧制过程中,在变形区压力的作用下,轧辊会产生弹性变形,带材会产生塑性变形。不锈钢轧制油通过带材的楔入作用进入变形区,黏附在不锈钢板及轧辊上,以满足润滑和冷却的需要。

1 实验部分

1.1 实验材料

主要实验材料:基础油、合成酯、高分子聚合酯、硫化脂肪油、硫化烯烃、烷基多硫化物、硫磷型抗磨剂、磷酸酯和亚磷酸酯、酚型和胺型抗氧剂、防锈剂。

1.2 实验仪器

铜片腐蚀测定仪、色度测定仪、皂化值、酸值测定仪、运动黏度测定仪、四球摩擦磨损试验机、闪点测定仪、卡尔费休水分测定仪等。

2 结果与讨论

2.1 不锈钢冷轧油的作用和特性[1]

润滑轧辊和不锈钢板,减少被轧制金属与轧辊的外摩擦,从而降低轧辊磨损,降低轧制总压力和能量消耗,增加道次压下率,减少轧制道次,提高轧制速度。

对轧制变形区进行充分的冷却。借助不锈钢轧制油的冷却作用,可防止轧辊软化和辊形变化,使轧制过程稳定,有利于严格控制产品精度和板形,保证轧后带材的精度和表面光洁度。

清洗轧制区及带钢表面,避免轧辊和带钢表面产生机械划伤,同时使轧后带材表面附着一层油膜,有利于在以后工序的周转过程中起防锈作用。

2.2 森吉米尔20辊轧机技术参数及对轧制油的要求

原料:SUS300系列、SUS400系列、钛、钛合金、镍基合金。原料厚度:0.5~2.0 mm,最厚:3.0 mm。原料宽度:300~650 mm。成品厚度:0.03~1.0 mm。轧制力:MAX3500KN。轧机速度:0~600 MPM。

冷轧轧制是在一定条件下旋转轧辊给予带材压力,使带材产生塑性变形的一种加工方式。轧件在受到压力的情况下,断面减少,形状改变,长度延伸,这时轧件与轧辊体面产生相对滑动,产生摩擦,并伴有摩擦热和变形热。在轧制过程中,在变形区压力的作用下,轧辊会产生弹性变形,带材会产生塑性变形。不锈钢轧制油通过带材的楔入作用进入变形区,黏附在不锈钢带钢及轧辊上,以满足润滑和冷却的需要[2]。

轧制油必须满足森吉米尔20辊轧机轧制精密不锈钢、钛、钛合金、镍基合金带材的需要。并符合轧机600 MPM运行速度对带材和辊系进行冷却、润滑的要求,在轧制过程中不能由于轧制油的原因对带材产生擦伤和表面氧化及损伤、不得产生色差。不能由于轧制油的原因对轧机辊系造成损坏。

2.3 不锈钢冷轧轧制油要具有的特性

不锈钢轧制油的性能好坏直接影响轧制过程的稳定性和带钢表面质量。为了保证轧制过程稳定进行,不锈钢轧制油应满足以下性能要求。

(1)具有良好的极压抗磨性和润滑性,由于不锈钢冷轧轧制压力高,轧制油必须具有较强的极压性能,减少摩擦,降低轧制压力,同时对支撑辊及传功装置进行润滑。

(2)良好的抗氧化性,不锈钢轧制油在循环使用过程中,在周期性的高温、高压作用下,以及与空气接触和在铁的催化作用下,易发生油品氧化变质,所以具备较高的抗氧化能力。

(3)良好的黏温性,黏度适中,确保其冷却性能,同时尽量减少退火时轧制油对不锈钢表面的污染。

(4)较高的闪点,以保证高速轧制时油品的安全性,轧制油在使用过程中因轧制变形产生的热量会使油温迅速上升,辊板的摩擦也难免会产生静电与火花,因此轧制油要具备较高的闪点,否则容易起火,根据设备的使用要求,规定产品的闪点不小于154℃。

(5)良好的清净性,带材在轧后和退火后表面色泽光亮,会出现炭化物污染等现象。

(6)化学稳定性好,不锈钢轧制油在轧制过程中不与被轧制金属发生任何化学反应,不影响金属的物理性能,在循环使用过程中水易变质,工作性能稳定,使用寿命长。

(7)具有良好的冷却性能。

(8)其他性能,如抗腐蚀、无毒、无味、环保健康等。

3 不锈钢冷轧油配方的研究

3.1 基础油的选择

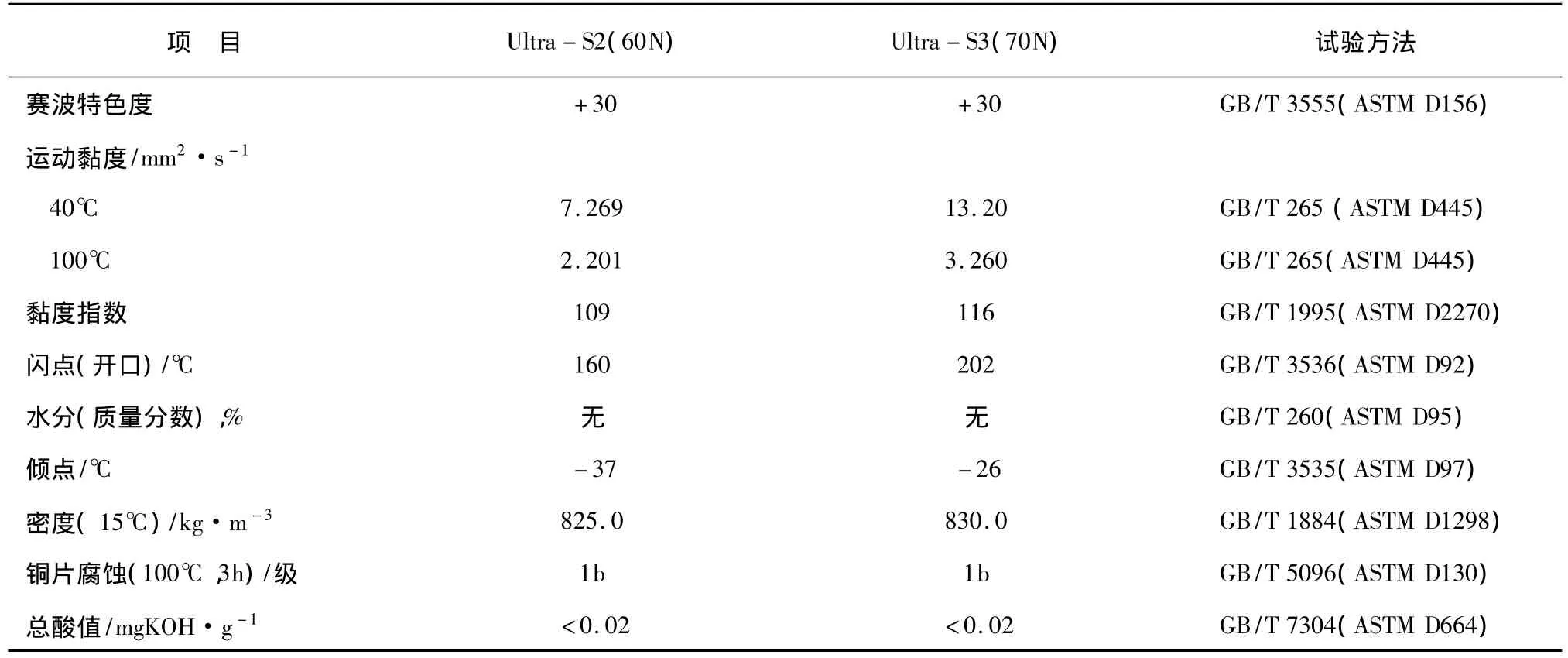

基础油主要是起润滑作用,同时也是油溶性添加剂的载体,在配方研制过程中选用低黏度的SOIL的Ⅱ类加基础油,其高度精制、馏分窄、芳烃含量低,理化指标见表1。

表1 基础油的典型指标

3.2 添加剂的选择

冷轧轧制油主要有抗氧剂、油性添加剂、极压抗磨添加剂、防锈剂、消泡剂等组分组成。

3.2.1 抗氧剂作用及其选择

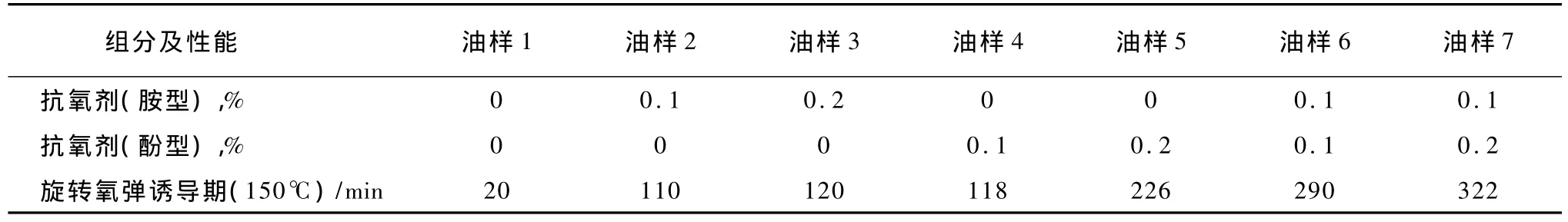

不锈钢轧制油在循环使用过程中,因局部高温、与空气接触,以及铁的催化作用,很容易使油品氧化、变质,氧化是使油品质量变坏和消耗增大的原因之一[3]。氧化产生的酸性物质、水及油泥等会造成金属的严重腐蚀。轧制油中所使用的抗氧剂一般为链反应终止剂。自由基链反应终止的原理是:通过一个活泼氢原子给过氧基一个氢原子,生成较稳定的化合物而使链反应终止。轧制油在储存、循环使用以及轧后在钢板表面上的残留油必须有良好的抗氧化效果,以利于避免轧后油烧和退火时钢板表面高分子聚合物的形成。抗氧剂的使用还可有效提高轧制油的初始氧化温度(20~50℃)。轧制油中所使用的抗氧剂一般为酚类和胺类化合物,它们均具有抗氧化效果,加入抗氧剂后旋转氧弹的诱导期有较大增长。在配方研制中分别采用了抗氧剂1和抗氧剂2,抗氧剂1是胺类抗氧剂,抗氧剂2是酚类抗氧剂。实验结果见表2。

表2 不同抗氧剂及加剂量不同比例复配的旋转氧弹实验结果

从表2可以看出,油样7的抗氧剂配比组合起到的抗氧效果好。

3.2.2 油性剂作用及其选择

油性剂的作用主要是对金属表面有一种吸附力。油性剂靠物理吸附或化学吸附定向地排列在金属表面,生成牢固的吸附膜,并且2个分子的极性团吸在一起成为一对。

油性剂的种类很多,常用的有动植物油脂、高级脂肪酸、高级脂肪醇、合成型的脂肪酸酯等。蓖麻油、棕榈油、牛脂、猪油、菜籽油、棉籽油、大豆油、鲸鱼油等都属于动植物油脂。动植物油脂具有良好的润滑性能和负荷承载能力,但抗氧化性能及低温流性能较差,易水解,不经过电解脱脂直接退火后钢板表面清净性差;动植物油脂的氧化安定性也较差,这主要是其脂分子中甘油部分的第二羟基所致。一般高皂化值、分散型冷轧轧制油使用该类油性剂。这类轧制油一般用于具有电解脱脂工序且对润滑性要求极高的极薄板轧制过程中。

酯类油性剂与其他油性剂相比,其耐高温性能、抗氧化性能、抗水解性能、黏温性能、黏压性能及润滑性能良好,在一般的轧制油配方中所采用的油性剂均为合成酯类油性剂,根据反应产物的酯基含量可分为单酯、双酯、多元醇酯和复酯等[4]。由于单酯及双酯均含有β-氢原子,耐高温及抗氧化能力较差,因此在轧制油中极少使用这类油性剂。如果用烷基取代β-碳原子上的氢,就可以获得高温性能较好的合成酯。β-碳原子上无氢的醇类主要指新戊基多元醇类,如三羟甲基丙烷、三羟甲基乙烷、季戊四醇等。

用上述新戊基多元醇与C5~C18的直链或支链脂肪酸合成的阻化酯在高温下不会出现环状中间产物,它们分解时按自由基的机理进行。这种阻化酯在分解时所需能量较高,因此具有较好的耐高温、抗氧化及抗热分解性能。在轧制油中经常使用这类多元醇酯。

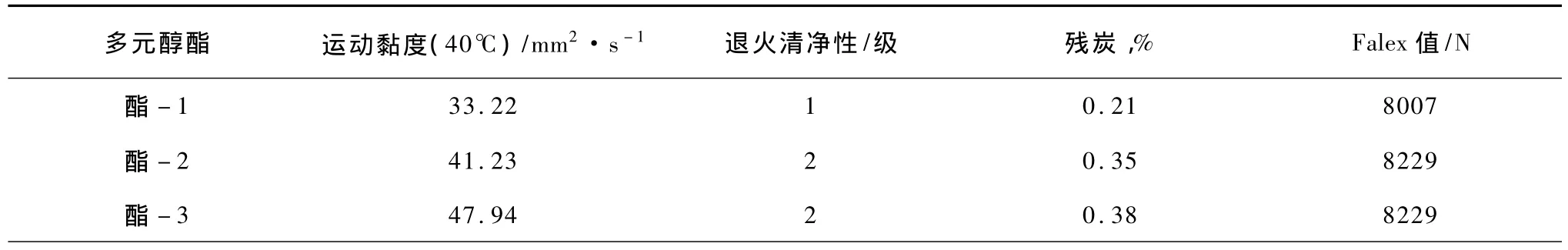

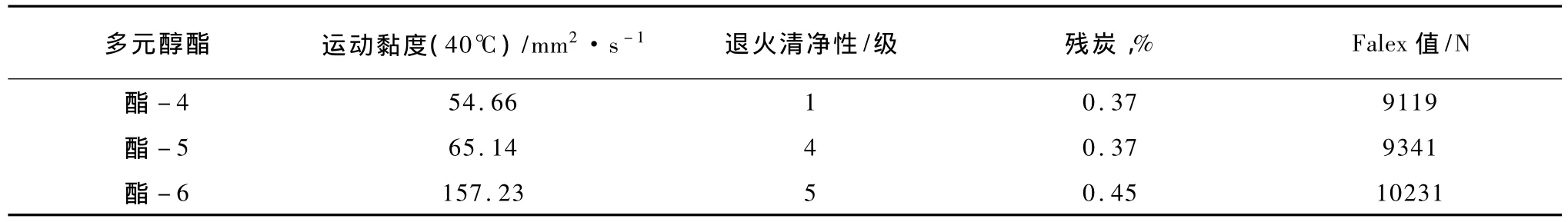

用于轧制油中的多元醇油性剂的典型数据见表3。

表3 用于轧制油中的多元醇酯油性剂的典型数据

续表

由表3可以看出,随着合成酯黏度的增大,残炭量略有增加,润滑性变好,但退火清净性有明显下降的趋势。所以在选用合成酯类油性剂时,除了要考虑润滑性以外,必须满足清净性的要求。

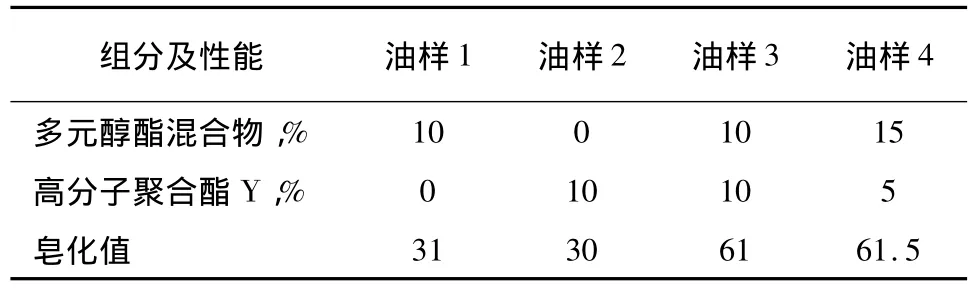

要满足轧机能顺利地生产出最薄的厚度,必须有相应的具有一定润滑性的冷轧油添加剂,体现冷轧油的润滑性的一个重要指标是该油品的皂化值,皂化值越高,冷轧油的润滑性越好,因此必须合理选择冷轧油的润滑性,所以在配方研制过程中,使用了多种皂化值较高的合成多元醇酯和一种高分子聚合酯Y复配,得到很好的效果。采用的这种高分子聚合酯具有优异的润滑性能,在不锈钢轧制油中大大减少活性硫的添加剂的加入量,也减少了氯系添加剂的加入量,实验结果见表4。

表4 不同的多元醇酯与高分子聚合酯复配的皂化值结果

从表4可以看出,油样4的皂化值高,它的减摩效果好。

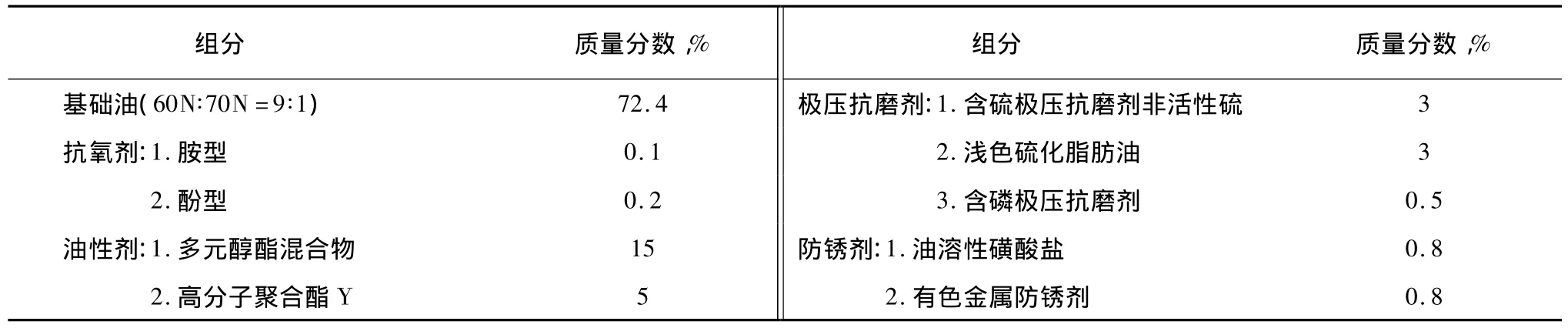

3.2.3 极压剂作用及其选择

钢材在重负荷下工作时,摩擦部件由于受到高温、高压作用,经常处于边界润滑条件下,摩擦点的温度和压力都比较高。在这种情况下,单纯靠油性剂不能保证可靠的极压性和润滑性,往往要加入一些极性化合物,使其与金属发生化学反应,生成热稳定性高的边界油膜,以改善润滑状态,降低摩擦磨损,防止擦伤、烧结,保证在苛刻条件下有良好的润滑作用,轧制油在轧制变形区内的润滑状态主要是边界润滑和流体润滑的混合润滑状态,要求根据轧机的实际工况条件,大幅度提高润滑性,减小摩擦力。一般来说,轧制油的最大无卡咬负荷(PB值)应大于850 N,磨痕直径应小于0.45 mm,Falex值应大于11120 N,轧制油的润滑性能才能满足要求。

含有硫、磷、氯等活性元素的极压剂在高温、高压条件下与金属表面发生化学反应,在金属表面凸处生成化合膜。该化合膜扩展至凹处,可形成一层平滑的极压膜,该极压膜具有较低的剪切强度,是不易大面积擦伤的无机膜。

由于冷轧轧制过程是塑性变形,而塑性变形可产生低能电子的释放,因此,在钢板冷轧过程中,在钢板表面会产生正、负电荷点,正电荷形成正Fe离子,而负电荷则形成外逸的低能电子。外逸电子与靠近摩擦新生表面上的添加剂组分形成阴离子或自由基:

M(添加剂分子)+e→(MR·)-+R·(自由基)

产生的阴离子与钢铁表面反应,自由基R·的反应可以生成聚合物覆盖在带钢表面上。

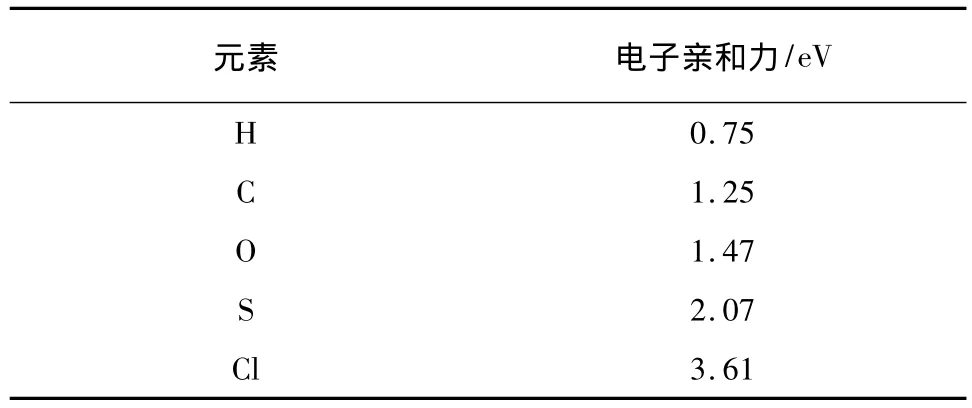

用于冷轧轧制油中的一些元素的电子亲和力见表5。

表5 一些元素的电子亲和力

由表5可以看出,一种元素的电子亲和力越大,越容易阴离子化,对钢板表面的反应性越强。

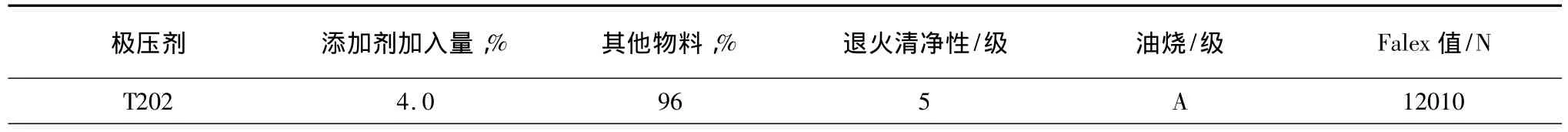

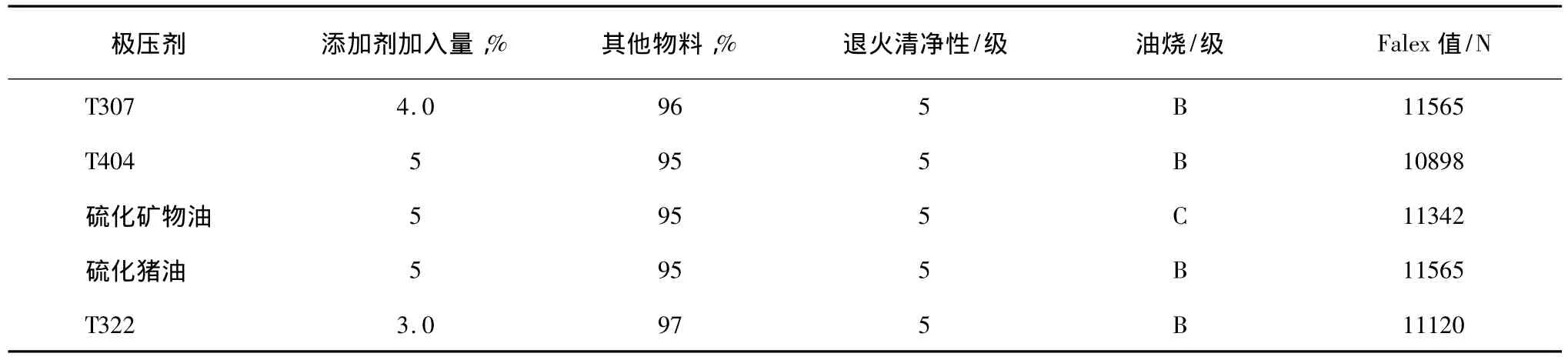

极压剂对轧制油性能的影响见表6。

表6 极压剂对轧制油性能的影响

续表

由表6可见,极压剂的极压润滑性都较好,但对轧制油的抗油烧性能有较大的影响,它直接影响冷硬卷和退火后钢板的表面质量;极压剂的退火清净性也都不理想。因此,在选择极压剂时,应综合考虑其各方面的性能。

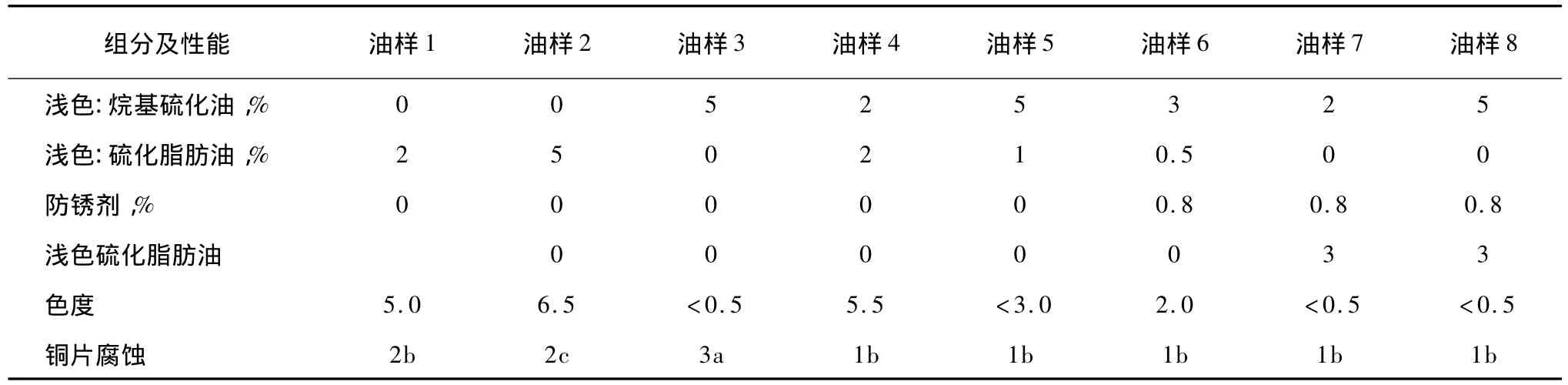

在配方研制过程中,选择具有活性硫的硫化脂肪油含硫极压抗磨剂,虽然在极压润滑性方面很好,但在铜片腐蚀方面不过关,而且由于硫化脂肪油颜色很深,有味道不能满足质量指标;再选用含有磷的极压抗磨剂磷酸酯和亚磷酸酯,在极压抗磨性、铜片腐蚀、色度、味道都能满足质量要求,但是酸值偏大。解决方法最后经过多次的配方调整并选用含硫磷的无灰复合剂,及颜色很浅的并不对铜产生腐蚀的含有非活性硫的烷基多硫化物,并通过四球试验机考察复配效果,试验结果见表7、表8。

表7 极压剂和防锈剂复配在铜片腐蚀的测试结果

表8 含硫极压剂在四球试验的测试结果

从表7和表8中可以看出,油样8的组合色度和对铜片的腐蚀,极压抗磨性都能达到要求。

3.2.4 防锈剂作用及其选择

钢板轧制后会有一部分轧制油夹带到带卷中,在温度(80~130℃)、空气、水分和铁粉及其他因素的作用下,在钢板表面形成块状锈斑即油烧。油烧部位在后续道次的轧制和退火时逐渐延伸、扩大,加剧退火后在板带表面形成黑斑[5]。

要减少油烧的产生,一方面,轧机末机架的吹扫系统应尽量吹走残留的水分,使油膜铺展得更均匀,不产生残留油的积聚;另一方面,可在轧制油中加入一定量的不影响其退火清净性的防锈剂,以减少轧制后钢板表面产生油烧的可能性。在配方研制中,采用了油溶性磺酸盐防锈剂和抑制铜片腐蚀的防锈剂,达到轧后带钢在储存期内不产生锈蚀,对轧辊和设备不产生锈蚀的效果。

3.2.5 其他添加剂的选择

不锈钢薄板冷轧油的辅助添加剂还应该再加消泡剂、消烟剂等这些添加剂加剂量不大,应根据配方具体情况而进行调整。

3.2.6 复合配方的确定

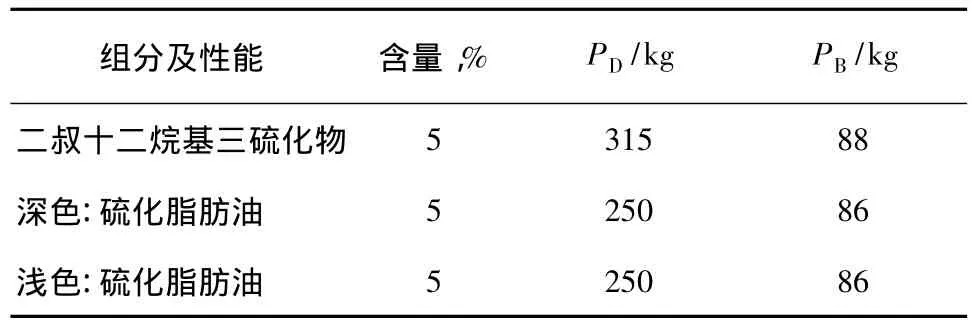

在产品配方研制过程中,对选用的添加剂抗氧剂、油性剂、极压抗磨剂、防锈剂等进行合理的配伍,通过正交筛选和配方优化,研制出一种新型的不锈钢薄板冷轧润滑油,配方见表9。

表9 配方组成

3.2.7 配方分析评定

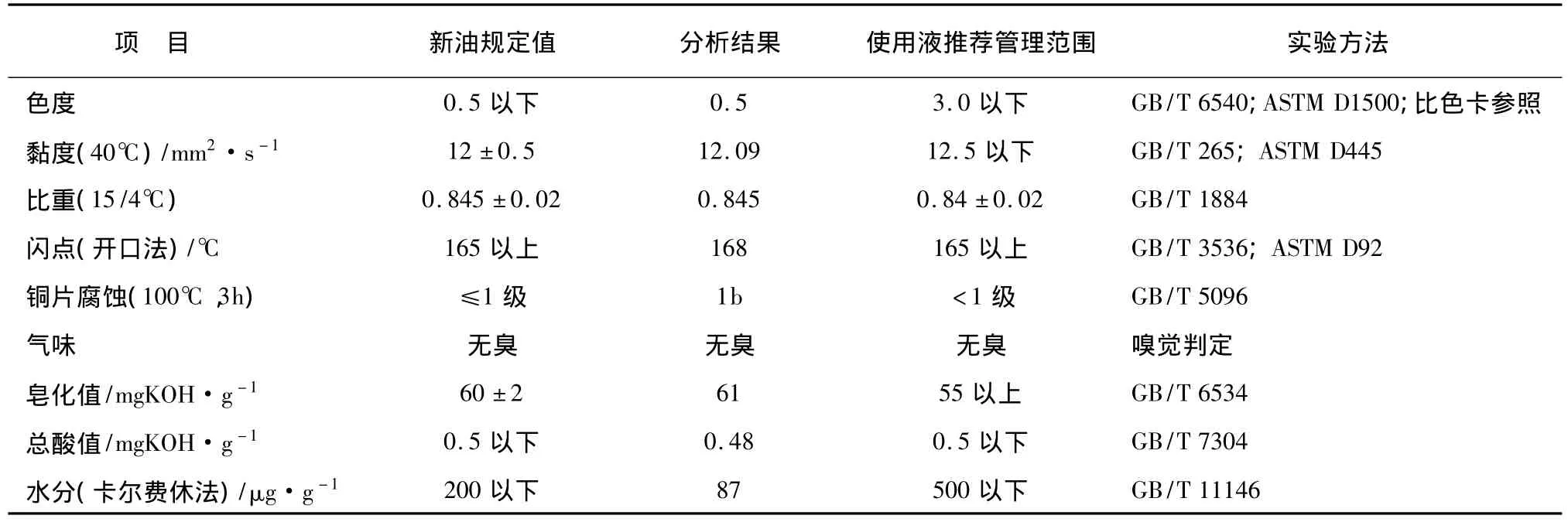

研制的不锈钢薄板冷轧润滑油的化验结果,见表10,其中新油规定值为森吉米尔20辊轧机技术要求。

表10 不锈钢轧制油的质量指标及分析结果

3.2.8 研制油与进口油的典型数据

研制的不锈钢薄板冷轧轧制油与进口轧制油的润滑性能典型数据见表11。

表11 轧制油的润滑性典型数据

由表11可以看出,研制的轧制油及进口轧制油均有良好的极压抗磨性能,这是获得良好的轧后带钢表面清净性的保证。

4 结论

(1)按照不锈钢冷轧油要求和特性及油品调配原理,通过实验室实验评价,筛选出不锈钢薄板冷轧油所需的基础油、抗氧剂、油性剂、极压抗磨剂、防锈剂等添加剂。

(2)研制的新型不锈钢薄板冷轧油具有优良的稳定性、极压性、抗磨性、防锈性,各项指标都能满足森吉米尔20辊轧机技术要求。

[1]王先会.金属加工油剂应用技术[M].北京:中国石化出版社,2005:52-54.

[2]张旭,陈忠平.不锈钢冷轧轧制油的工业应用[J].世界钢铁,2009(6):61-62.

[3]王丽娟,刘维民.润滑油抗氧化剂作用机理[J].润滑油,1998,13(1):55-58.

[4]武治平,张旭,王士庭.合成酯在不锈钢轧制油中的润滑特性研究[J].中北大学学报(自然科学版),2013(2):208-213.

[5]吴国容.半合成型不锈钢轧制油的开发和应用研究[C]//第二届轧制润滑技术学术研讨会论文集,2009:23-29.