综合机械化采煤在薄煤层开采中的应用

杜方军

(山西潞安集团 蒲县常兴煤业有限公司,山西 蒲县041207)

0 引言

所谓薄煤层,即厚度在130 cm 以下的煤层,而在80 cm 以下的为极薄煤层。按照相关单位的数据表明,中国具有非常丰富的薄煤层,其中薄煤层约占20%,同时其分布十分广泛,并且其煤质相对较好。长期以来,薄煤层开采困难、效率低、开采成本高,一直是困扰煤炭企业的技术难题。所以,开采薄煤层具有十分重要的现实意义。本文通过对常兴煤业5101 工作面综采选型分析,结合中国当前薄煤层的开采现状发现,开采过程中遇到的一些问题,提出综合机械化采煤的优势。在此基础上,提出综合机械化在薄煤层开采中的需要注意的问题,以期为综合机械化的有效运用提供指导和借鉴。

1 工作面概况

常兴煤业5101 回采工作面位于51 胶带大巷700~900 m处向南位置,方位为180°00',地面为山地沟谷,无建筑物。该工作面运输顺槽长540. 6 m,回风顺槽长506. 4 m,切眼长209.8 m,工作面煤层厚度平均1.11 m,该工作面东邻5102 回风巷,南面、西面均为5#煤层露头线安全煤柱。该工作面所采煤层为5#煤层,5#煤层位于太原组,内含0 -1 层夹矸,为较稳定局部可采煤层,煤层结构简单,平均煤厚为1.11 m。煤层倾角0~10°,平均5°。5#煤层直接顶板由砂质泥岩、泥岩组成,5#煤层直接底板由砂质泥岩、泥岩组成。煤质为特低灰—低灰、特低硫—中硫、特高热值1/3 焦煤,为很好的炼焦用煤或炼焦配煤,工业储量为:12.62 万t。

2 工作面设备选型及主要参数

5101 工作面是51 采区的首采工作面,煤层薄、顶板软,地质条件复杂,中、小型断层多,设备选型必须综合考虑诸多因素,合理组合。

2.1 液压支架选型及主要参数

液压支架选型原则:对于薄煤层,在液压支架选型时应考虑通风断面和作业空间较大的掩护式或支撑掩护式液压支架。煤层厚度超过1.5 m 时,顶板对液压支架有一定的水平和侧向推力,这种情况下应优先选用抗水平力和扭转能力强的掩护式结构的液压支架,而不宜用支撑式支架。如果煤层厚度变化较大,由于双伸缩立柱的行程范围较大,能更好地适应这种煤层条件。

综合考虑,5101 工作面选用135 组ZY4000/11/24 掩护式液压支架,该支架支撑高度1 100~2 400 mm,支撑宽度1 420~1 580 mm,支架中心距1 500 mm,工作阻力4 000 kN,最大推移步距600 mm。6 组ZYG4800/14/28 掩护式过渡液压支架。

2.2 采煤机选型及主要参数

采煤机选型原则:采高与液压支架及工作面相匹配:对断层、煤层薄化带灯特殊地质适应性较强,保证在遇复杂地质条件时,采高变化及割矸需要,便于检修,维护。

综合考虑,为解决工作面采高较低,“三机”配套时采煤机机身高度偏高的问题。本工作面选用MG710 -WD 型双滚筒无链电牵引采煤机割煤,机面高度为1 200 mm,割煤功率为300 kN,牵引功率为45 kW,适应倾角<35°,煤质硬度f≤4(局部矸石f≤6)。

2.3 刮板输送机选型及主要参数

刮板输送机选型原则:在考虑刮板输送机的运输能力与采煤机匹配的同时,必须兼顾对工作面采长度适应及“三机”配套性。

综合考虑,本工作面选用SGZ764/220 边双链式刮板输送机,该刮板输送机为三一重工生产,和采煤机配套使用,满足采煤机及运输需要。

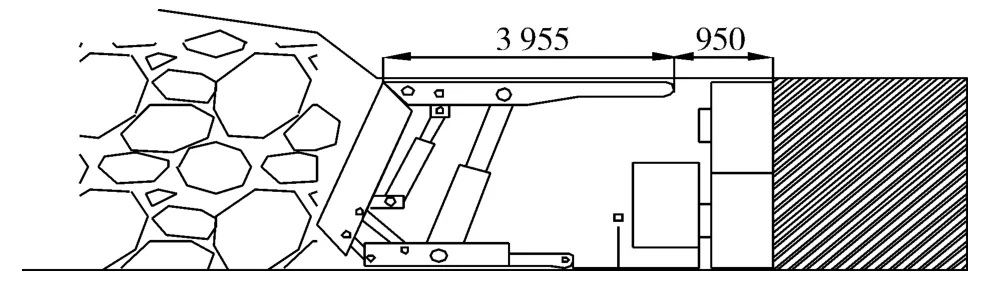

图1 工作面示意图

3 采煤方面

3.1 采煤及运煤

采用倾向长壁后退式采煤法,全部垮落法管理顶板,双滚筒采煤机割煤,采高平均1.7 m,滚筒截深600 mm,采煤机过后,紧跟采煤机后滚筒移架,一般移架距离采煤机后滚筒3~6 m;采用采煤机滚筒与工作面运输机铲煤板配合装煤,工作面刮板输送机与转载机、胶带输送机配合运煤,循环进尺0.6 m,循环产量为194 t。

3.2 工艺顺序

双滚筒采煤机割煤-刮板输送机运煤-移液压支架支护顶板-清煤-推移刮板输送机。

3.3 循环工艺

本工作面采煤机的进刀采用工作面端部斜切进刀的方式。斜切进刀段长度为40 m,进刀深度600 mm。正常割煤时,采煤机以4.0 m/min 的速度向上(下)割煤,直至割透上(下)端头煤壁。采煤机正常割煤采用前滚筒割顶煤、后滚筒割底煤装余煤的方式进行。支架移架方式为邻架操作,移架步距为600 mm。移架滞后采煤机3~6 m 进行,在顶板破碎时,先移架再推移刮板输送机。推溜方式为邻架操作,正常推进时推溜滞后移架15~20 m 进行。

3.4 采煤工作面正规循环生产能力

工作面长209.8 m,每天6 个循环,循环进尺0.6 m,工作面煤层厚度平均为1.11 m,回采率85%。工作面正规循环生产能力为:

W=L×S×h×r×C=209.8 ×0.6 ×1.11 ×1.39 ×0.85 =165 t

式中:W—工作面正规生产能力,t;L—工作面长度,209.8 m;S—工作面循环进尺,0.6 m;h—煤层平均厚度,1.11 m;r—煤的容重,1.39 t/m3;C—回采率,85%;日产量:165 ×6 =990 t;月产量:990 ×30 =29 700 t;工效:6.38 t/工。

4 综采在开采薄煤层中的优势

4.1 可以有效利用煤炭资源

近年来,伴随科技的不断进步,中国煤炭开采技术大幅提升,煤矿企业开采薄煤层的效率不断提高。对于煤矿企业来说,其唯有加强对专业技术人才的培养,打造一支高素质的开采团队,在运营中逐渐创新综合机械开采技术,提高矿井的开采期限,充分保护好煤炭资源,才能够在综合机械化开采薄煤层的过程中获得成功,从而才能科学合理地利用好薄煤层煤炭资源。

4.2 综采能够降低煤矿开采的投入,节约成本

在薄煤层开采过程中使用综合机械化能够降低矿开采的资金投入,减少成本。例如某矿4 月份生产过程中未引入综合机械化时,有20 个采矿工作面,各工作面配备40 个工作者,同时纯人工进行开采,各员工一个工作班组产1.20 t 煤,开采原煤的成本240 元/t。该矿在7 月开始改革,通过综合机械化进行采煤,这在很大程度上降低了人力资源的浪费,同时劳动强度明显减小。工作面从过去的20 个下降的10 个,人员配置从过去的40 个降低至20 个,共减人员600 个。采煤效率大幅提高,从过去的各个员工1.20t,增加到5t 以上,引入综合机械化之后生产成本下降到209 元/t。通过以上数据不难发现,综合机械化开采可以大幅降低人力和物力的投入,在很大程度上减小了成本。

4.3 提高采煤效率,实现矿井增收

通过分析,一个煤矿对薄煤层开采技术改革之后,单位产煤量明显增加。从过去人工每月10 kt,增加至每月大约为25 kt,这样每个月的单产大幅增加。另一方面,人力资源的开支同样也大幅降低。所以,在薄煤层开采过程中引入综合机械化,不仅可以增加开采效率,而且能够在很大程度上提高煤矿经济效益,实现矿井增收。

5 结语

近年来,伴随煤炭资源的过度开采,煤炭资源越来越紧张,我国开始注重薄煤层的煤炭资源,由于中国具有非常丰富的薄煤层资源。所以,在未来的一段时间内,加强对薄煤层的开采必将成为中国煤炭开采的一大方向。

[1] 郭海军.薄煤层爬底板采煤及综采实践与应用[J].山东煤炭科技,2012(2).