水泥混凝土路面施工工艺及问题分析

黎 强

(广西壮族自治区平南公路管理局,广西 平南537300)

1 二级公路水泥混凝土路面施工常见工艺问题

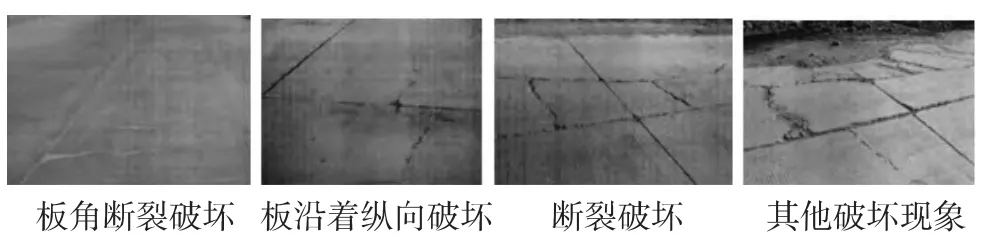

二级公路水泥混凝土路面施工,常见板角断裂破坏、板沿纵向破坏、混凝土板沿纵向施工破坏、断板破坏、混凝土剥落等病害。病害状态如图1 所示。

图1 二级公路水泥混凝土路面常见病害

以上二级公路水泥混凝土路面常见的破坏现象,究其原因,主要是施工过程中未能选用合适的施工材料,并在混凝土配合比设计方面把关不严,从而影响混凝土的强度。同时,路面混凝土铺筑施工方面也存在一系列的施工工艺问题。

1.1 材料选用

以某存在板角断裂破坏的二级公路路面为例,该公路纵横缝交叉位置的四块板角中,有两块出现了断裂,这两块断裂板角在来往车辆碾压作用下,呈网状延伸破坏。工程施工单位借助钻芯取样和结构设计比对等检查方法,发现公路路面所使用的泥结碎石稳定性非常差,地表水从接缝位置渗透到面板下,软化了泥结碎石;另外,用于路面结构基层的片石材料,由于尺寸太大,留出了两缝交叉位置地表水下渗的通道,最终造成板下的不均匀沉降。

1.2 混凝土配合比设计

某混凝土剥落的二级公路路面,其路标出现严重水泥脱落、碎石料出露现象。经现场勘察分析,发现路面混凝土的强度水平不达标,耐磨性差,从混凝土配合比设计的角度不难发现,工程施工时所使用混凝土水灰比、集料含泥量、水泥用量偏大。该工程的最大水灰比和最小水泥用量,均大于设计值,无法全面保证混凝土在平整度、表面抗滑构造、抗冻耐磨等方面符合技术要求。

1.3 混凝土铺筑

混凝土的铺筑是确保路面质量的关键。某二级公路的路面铺筑,一方面,路面板的纵向施工缝没有设置拉杆,在车辆长期的碾压作用,以及路面板自重作用下,路面板往两边滑移,使得纵向施工缝的宽度越来越大,成为地表水渗透的通道;另一方面,在压实填方地段路基的时候,没有考虑到局部区域不良地质的影响,以及对铺筑碾压工艺流程把关不严,使得局部位置的断板破坏现象极为严重。

2 二级公路水泥混凝土路面施工工艺的应用实践建议

二级公路水泥混凝土路面施工过程中,为避免出现以上路面病害,以及为了提高路面施工工艺技术应用的实效性水平,笔者将以某二级公路水泥混凝土路面工程为例,针对“材料选用”“混凝土配合比设计”“混凝土铺筑”等病害的成因,采取科学合理的工艺手段,切实控制好案例工程的施工质量,防治以上病害现象的出现。

2.1 某二级公路水泥混凝土路面工程概况

某二级公路水泥混凝土路面工程K66 +000~K68 +000段,自2013 年11 月29 日开始铺筑面层,现进行基层铺筑。工程施工现场,在K64 +600 处为水泥混凝土搅拌厂。搅拌厂配置了JS500 型强制式混凝土搅拌机,并提出了以下几方面的施工技术指标,如表1 所示。

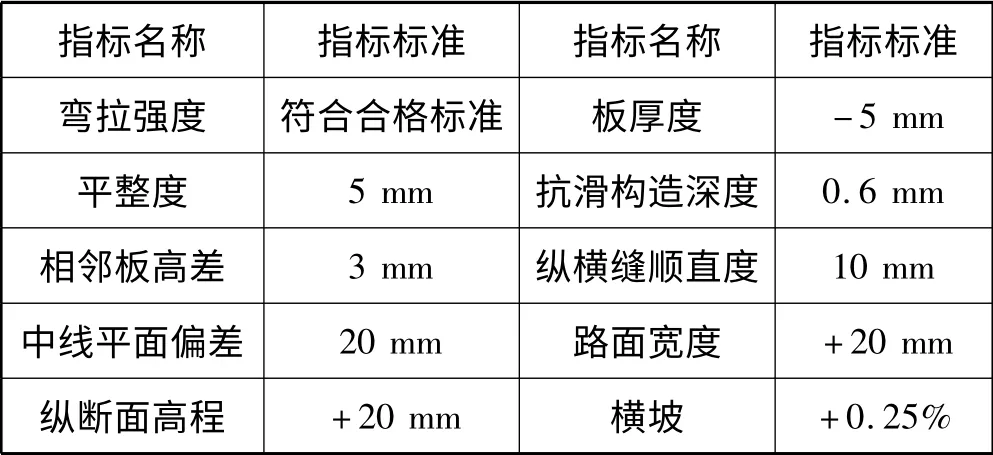

表1 案例路面工程主要技术指标

本工程的路面施工,将严格按照以上指标进行施工,同时针对常见的二级公路病害现象,拟定周密的施工工艺应用方案。

2.2 案例路面工程施工工艺

2.2.1 材料选用

案例路面工程施工主要材料,有水泥、粗集料、细集料、钢筋、接缝材料等,应根据工程施工的实际情况灵活选择这些材料。

1)水泥。在水泥进场时,包括化学成分、物理性能、力学指标等,均为水泥质量检验的指标,可通过混凝土的配合比试验,掌握具体品种、强度等级水泥所配置混凝土的弯拉强度和耐久性等。本工程属于二级公路路面施工,通过配合比试验,最终确定选用矿渣酸盐水泥,具有快通要求的路段,普通型水泥较为适用。

2)粗集料。二级公路路面施工所使用的粗集料级别,至少为II 级,其吸水率至多为2.0%。常见的粗集料有碎石、碎卵石、卵石、米石,不同类型的粗集料,可选用2~4 个粒级的粗集料进行掺配。最终确定选用1~3 粒级碎石、1~2 粒级碎石和米石,而且需要保证粗集料质地坚硬和材质洁净。

3)细集料。二级公路细集料的等级,至少为II 级,根据细集料级配范围的规定,该级公路路面细集料适合选用细度模数为2.0~3.5 的中粗砂,而且配合比相同砂的细度模数变化范围,最多只能为0.3。如果细度模数的变化范围超过0.3,则应该分类堆放处理。本工程的细集料,选用天然砂、机制砂和混合砂,这些细集料的细度模数均为2.0~3.5 之间。如果选用机制砂,在配制时,可掺入适量的引气高效减水剂。

4)钢筋。钢筋材料要求顺直、无锈蚀、无刻痕、无裂纹、无断伤,用于制作传力杆的钢筋,不能以挤压方式切断,需要垂直锯断,以保持断口的光圆。同时,利用砂轮机将断口位置的毛刺打磨掉,形成圆倒角3 mm 左右的规格。

5)接缝材料。二级公路水泥混凝土路面施工常用的接缝材料主要为胀缝板,而且能够适应混凝土面板的膨胀和收缩,具有较高的复原弹性和耐久性。而填缝材料主要有常温施工式填缝材料和加热施工式填缝材料两种,前者包括聚酯、硅树脂类、氯丁橡胶、沥青橡胶类,而后者包括沥青玛蹄脂类、聚氯乙烯胶泥类、改性沥青类等。本工程对填缝材料在弹性、柔韧性、吸水性、耐酸性、耐碱性等方面具有较高的性能要求,建议选择加热施工式填缝材料,并加入适量的耐老化剂。

2.2.2 混凝土配合比设计

本工程混凝土配合比的设计,需分为以下6 个步骤:

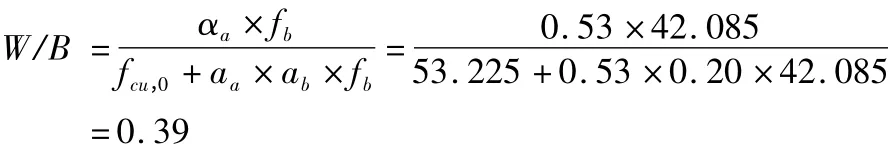

1)试配强度计算:fcu,0=fcu,k+1.645σ =45 +1.645 ×5 =53.225 MPa。

2)水灰比计算。根据水泥原材料检测报告的实测结果,水泥28 d 的抗压强度为44.3 MPa,水灰比结算结果为:

根据以上计算结果,以及二级公路水泥混凝土路面施工的技术标准要求,可确定C45 混凝土的胶凝材料总量应控制在450 kg/m3以内,并且水胶比不能>0.40。

3)单位用水量确定。混凝土单位用水性的确定,需根据外加剂的性能和混凝土的耐久性要求,最终确定单位用水量为151 kg,同时确定外加剂掺量为1.0%。

4)胶凝材料用量计算。本工程胶凝材料总量为444.1 kg,取值450 kg/m3。另外,粉煤灰、矿粉的掺量分别取15% 和20%,即胶凝材料中的粉煤灰用量为67 kg,矿粉用量为90 kg,水泥用量为293 kg。

5)其他材料用量可借助重量法计算,其中选取砂率41%,假定重量2 400 kg/m3,计算出砂与石的用量分别为737 kg 和1 061 kg。

通过以上的配合比设计,确定:水泥∶水∶矿粉∶减水剂∶粉煤灰∶砂∶碎石=293 ∶151 ∶90 ∶4.50 ∶737 ∶1 061。

2.2.3 混凝土铺筑施工

根据本工程水泥混凝土路面施工的实际条件,可采用三辊轴机组铺筑的施工方法。该方法需在安装模板、拌和混凝土的基础上,按照以下方法铺筑。

1)摊铺。将摊铺区域内的杂物清除干净和洒水湿润,同时,认真检查区域内模板的间隔、高度和支撑等是否能够满足摊铺的要求。在摊铺期间,则需要由专人用铁锨抛掷混合料,以减少硂离析的现象,以及在整平时用灰刀铲除附带在模板顶面的石子、砂浆等,这样就能够避免混凝土表面出现高差。

2)混凝土振捣。摊铺完混凝料后,以梅花振捣的方式,在边角位置按照顺序均匀振捣。振捣时,一方面要控制每个区域的振捣时间,防止出现下沉、冒泡、泛浆等;另一方面是调整振捣器与模板之间的距离,避免振捣器与模板、钢筋等接触。

3)三辊轴整平。如图2 所示。

图2 三辊轴整平施工现场

以30 m 作为作业单元,保持振捣工序与整平工序15 min的时间间隔,根据试铺效果确定最佳滚压遍数。同时,由专人铲除轴前较高的料位,直至符合平整度要求,然后用刮尺精平饰面和涌旋转抹面机密实精平饰面,再通过锯缝、刻槽施工,满足路面抗滑、耐磨、平整、美观等要求。

3 结语

文章通过研究,基本明确了二级公路水泥混凝土路面的施工方法,但鉴于不同二级公路路面工程施工条件和施工要求的差异性,其他工程在参考借鉴本工程施工工艺手段时,还需要根据工程的实际情况,对以上方法予以灵活应用,并在工程施工中不断补充和完善。

[1] 于潇.水泥混凝土路面水毁成因及施工措施[J].中国科技投资,2014(A09):20.

[2] 徐海林.粉煤灰水泥混凝土路面施工技术[J].中国科技投资,2014(A03):42.

[3] 白波.特殊水泥混凝土路面施工技术浅析[J].中国科技投资,2014(A13):322.

[4] 董芳.水泥混凝土路面损害防治的研究[J].中国科技投资,2014(A13):295.