50t同等级垂直振动压路机与圆振动压路机对二灰碎石材料的压实效果对比分析

王东虎

(石家庄市公路工程质量监督站,河北 石家庄050081)

1 研究目的

采用垂直振动压路机和圆振动压路机两种机械作为主要压实设备,对二灰碎石材料进行压实,在压实后对结构层表面平整度,外观质量以及结构层上部、中部和下部的压实度等指标进行检测,在对有关数据进行统计、分析和对比后,对垂直振动压路机和圆振动压路机两种机械对二灰碎石材料的压实效果进行对比评价,以期为相关工程人员提供参考与借鉴。

2 研究方案

2.1 选择方案实施路段和下承层

对比方案的实施,要求在无纵坡且为直线段的路段进行,要求路段长500m,并应对下承层进行指标检测,满足如下要求:

(1)外观检查:下承层不得有坑槽、薄层填补、松散现象;

(2)压实度、弯沉检测:达到高速路底基层的质量要求和设计标准;

(3)平整度检测:用3m 直尺检测平整度最大间隙不超过3mm;

(4)横坡检测:横坡与设计差不大于±0.1%;

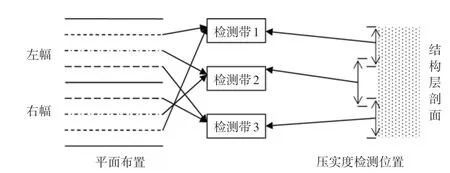

(5)高程检测(检测图1 所示检测带的高程):实际高程与设计高程最大误差不大于5mm。

2.2 确定压实厚度

图1 压实度检测平面布置及位置图

综合考虑目前公路工程高等级公路设计中二灰碎石作为底基层或基层最大设计厚度、摊铺机械的最大摊铺厚度、50t 圆振动压路机对二灰碎石材料的压实厚度等因素,最终确定压实后厚度为40cm(预定压实度为97%)。

2.3 拌和场混合料均匀性的控制

拌和场混合料均匀性的控制要点如下:

(1)对单粒径集料在场地要提前翻到,保证单粒径集料的粒径和含水量的均匀统一;

(2)对石灰、粉煤灰胶结料要提前翻到和过筛,保证胶结料的质量和含水量的统一;

(3)保证拌和设备的正常运转,确定合理的拌和时间和加水量,保证混合料拌和后质量均匀;

(4)运输车辆装料量基本相等,装料完成后立即进行覆盖。

2.4 摊铺机的选择

摊铺机选用目前市场上摊铺厚度大、防离析能力强的大宽度、大厚度新型摊铺机。摊铺宽度调整为8m,通过试铺试验(保证整体压实度达到97%,压实厚度为40cm)确定摊铺厚度为49.2cm。

2.5 压实

摊铺后,先用20t 轮胎压路机压实一遍,第二遍采用振动压路机不开振碾压一遍,第三遍采用振动压路机开弱振碾压一遍,第四遍采用振动压路机开中振碾压一遍,第五遍采用振动压路机开强振碾压一遍,第六遍采用30t 胶轮压路机碾压一遍。

2.6 检测

2.6.1 压实度检测

在每8m压实宽度范围内平均间隔2m设置三条检测带(见图1),分别检测表面15cm范围压实度(检测带1),中间部位15cm 范围压实度(检测带2),底部15cm范围压实度(检测带3);同一检测带上,压实度检测点位间隔40m,每一检测带取12点。

2.6.2 平整度检测

平整度检测采用3m 直尺,按照布置的检测带每100m连续检测10尺。共分两步进行,第一步检测是在振动压路机最后一遍压实后,第二步检测是在结构层全部压实完成后。

2.6.3 外观检查

外观检查是对结构层表面外观全范围的观察,主要观察表面裂缝的形成、发展状况以及压实机械对材料的拥推情况,应派专人跟机全过程进行检查。

3 检测结果

3.1 实量实测指标(见表1)

表1 实量实测指标数据

3.2 外观

3.2.1 表面裂纹状况

圆振动压路机开振压实过程中,在开车后启动振动、碾压过程中行驶速度有变化时以及停止振动停车时在二灰碎石表面会产生裂纹,数量多、范围大,裂纹宽度和密度随着材料压实度和振动压路机振动强度的增加由宽稠变得细密;在停止振动压实后,用30t胶轮压路机进行碾压的过程中,大多数裂纹被消除,但仍有明显的裂纹存在。

垂直振动压路机开振压实过程中,在开车后启动振动、碾压过程中行驶速度有变化时以及停止振动停车时在二灰碎石表面也会产生裂纹,数量少、范围小,尤其在行驶过程中因速度变化而产生的裂纹明显要少,裂纹的发展状况与圆振动压路机基本相同,在停止振动压实后,用30t胶轮压路机进行碾压的过程中,裂纹基本消除,无明显裂纹存在。

3.2.2 表面松散状况

圆振动压路机在开中振碾压时,表面开始出现细集料溢出现象,强震结束后,在压实面上有极薄层的胶结料和细集料(存在浮尘),基本遍布全宽范围内,在随后的30t胶轮压路机碾压后,状况虽有改善但是不明显。

垂直振动压路机在开中振碾压时,在细集料离析处有细集料溢出现象,强振结束后,压实面可见集料外露点,无浮尘现象,但在细集料离析处会出现与圆振动压路机相同的状况,经30t胶轮压路机碾压后状况无改善。

4 结论

(1)压实影响深度

由表1压实度数据可知,垂直振动压路机的压实影响深度要大于圆振动压路机。

(2)压实后平整度

由表1平整度数据可知,垂直振动压路机压实后表面平整度略强于圆振动压路机。

(3)外观

由振动压实引起的压实后表面松散、裂纹等质量问题,垂直振动压路机要好于圆振动压路机。

[1] JTG F80/1—2004,公路工程质量检验评定标准[S].

[2] JTJ 034—2000,公路路面基层施工技术规范[S].

[3] JTG E60—2008,公路路基路面现场测试规程[S].