冷轧压下率和退火温度对H6 2黄铜组织性能的影响

汪志刚,叶洁云,齐亮,张迎晖

(江西理工大学材料科学与工程学院,江西 赣州341000)

H62是典型的α+β双相黄铜,由于具备软的α相和硬质β相共存的组织特征,而表现较高的强度、塑性和导电性能等一系列的优异性能,被广泛用于汽车、造船和精密机械制造业等,素有“商业黄铜”之称[1].

拥有一定量硬脆性相的H62黄铜,在轧制过程易出现加工硬化现象,导致变形抗力增大,使得黄铜板材难以实现连续轧制,在制备过程中往往需要进行多道次轧制和频繁的中间热处理,以期获得理想的尺寸和性能[2].基于复合制备工艺条件下的H62黄铜,其α相的组织形态和β相的析出行为对其力学性能和产品质量都有很大影响,诸多文献对此有过深入报道[3-5],但关于冷轧变形量对H62组织性能的影响,报道较少,同时,有关β相在退火过程中析出规律仍需深入研究.为此,重点研究冷轧压下率和退火温度对H62黄铜组织性能的影响,探索最佳制备工艺参数,对于提高H62产品生产效率,降低生产成本有一定的意义.

1 试验材料及方法

试验材料为某铜材厂提供的2.0 mm厚的H62黄铜热轧板,其化学成分(质量分数,%)为62.61%Cu,37.31%Zn,0.012%Pb,0.009%Fe,Ni<0.004%.冷轧试验在φ140 mm/φ310 mm×300 mm四辊冷轧机上进行,冷轧压下率设计为36.5%,56.5%,66.5%和76.5%,冷轧后采用同一退火工艺进行热处理(600℃保温1 h空冷).选择冷轧压下率为56.5%的冷轧板,在SX5-12箱式电阻炉进行退火试验,退火温度设计为400℃,500℃,600℃和700℃,保温时间均为1 h,空冷到室温.

按GB/T228-2010在退火板上沿轧向切取标距为25 mm的拉伸试样,在WD-P4204拉伸试验机上进行力学性能测试.硬度检测采用HV-5型维氏硬度仪,每个试样测量5个点,取平均值.对退火试样进行金相制样,并采用三氯化铁酒精溶液腐蚀试样截面,利用Leica DM2500M型光学显微镜和ZEISS EVO18扫描电镜观察组织形貌,并借助于image-proplus软件统计退火板的平均晶粒尺寸.

2 试验结果与分析

2.1 对力学性能的影响

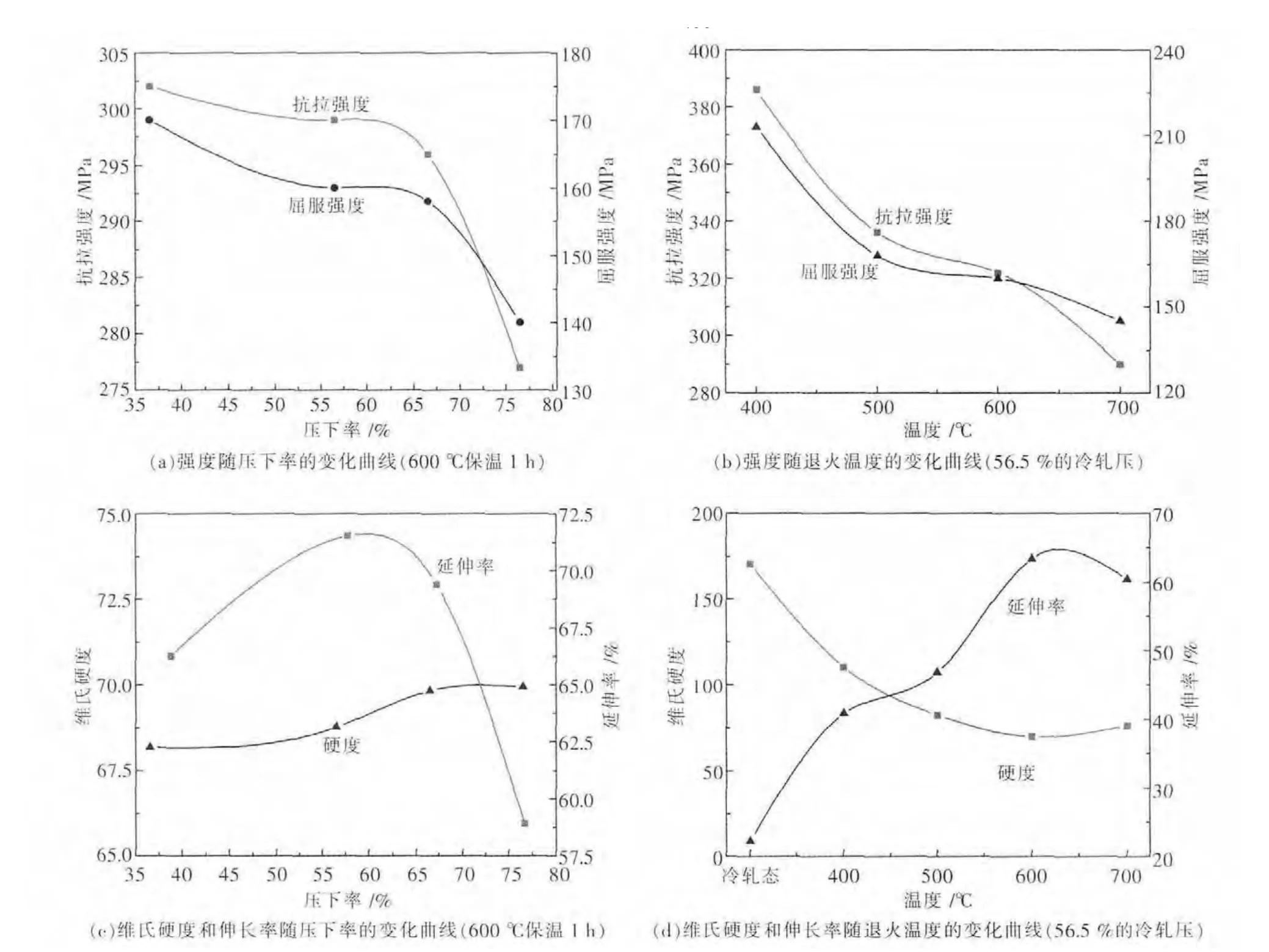

图1(a)、图 1(b)分别给出 H62 黄铜的抗拉强度和屈服强度随冷轧压下率和退火温度的变化曲线,可以看出,随压下率的增加,强度逐渐下降,从66.5%到76.5%,两强度均出现剧烈下降,76.5%时已不能满足H62黄铜在软态时的性能要求.随退火温度的增加,两强度一开始出现剧烈减小,500℃以后减小程度减缓.图 1(c)、图 1(d)反映的是断后伸长率和维氏硬度随压下率和退火温度的变化情况.随压下率和退火温度的增加,伸长率均出现先增加后降低的趋势,压下率为56.5%下和600℃退火时伸长率分别达到最大.图1(d)还能看出冷轧态的黄铜的硬度明显高于退火态,而伸长率远低于退火态.维氏硬度随冷轧压下率的变化较小,硬度最高与最低的差值在试验误差范围内.400℃退火时硬度值要明显高于其它温度.

图1 不同工艺参数下的力学性能结果

2.2 对组织结构的影响

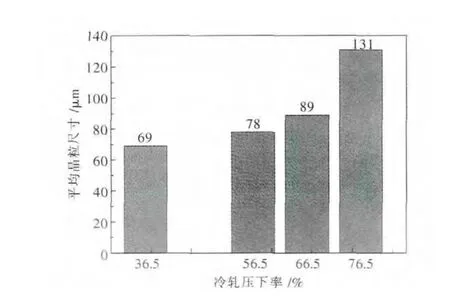

为了更好的解释力学性能随工艺参数的变化情况,图2给出了光学显微镜下不同压下率的H62黄铜经600℃保温1 h退火后的组织照片,可以看出4种压下率下的H62黄铜均已完成的再结晶,在多边形等轴α相中还能观察到明显的退火孪晶,该部分退火孪晶主要是由于低层错能的Zn的固溶所引起的.软件统计结果表明4种压下率的退火板的平均晶粒尺寸分别为 69 μm、78 μm、89 μm 和 131 μm.如图3所示,随压下率增加,退火板的平均晶粒尺寸依次增大,归因于形变储能的增加.冷轧变形量的增大,将引起晶粒的变形程度加剧,内部将出现大量的变形带,从而使得位错密度升高,形变储能随之增加,再结晶的驱动力也增加,再结晶的孕育期会缩短,再结晶温度降低[6],因此,在同一退火温度和时间条件下,压下率越大,晶粒再结晶更充分且更易长大.晶粒越细小,黄铜的强度势必会提高,同时还可以通过晶界数量的增多来阻止裂纹的萌生和传播以改善塑性[7].冷轧压下率从66.5%到76.5%,平均晶粒尺寸出现急剧增加(图2),从而导致其强度和伸长率猛烈下降(图 1(a)、图 1(c)).在较低压下率(36.5%)下,尽管平均晶粒尺寸略小于高压下率,而晶粒的均匀性更差,这会影响到黄铜在拉伸变形过程中的协调性,从而更容易产生应力集中而恶化伸长率[8].4种压下率的冷轧板经退火后未观察到明显的β相生成.

图2 不同压下率下的H62黄铜退火板的组织形貌

图3 不同冷轧压下率的退火板的平均晶粒尺寸(600℃保温1 h退火)

图4给出了冷轧板和不同温度退火板的组织形貌.图4(a)和图4(b)分别表明冷轧态的黄铜主要由白色的α相和黑色的β相组成,且两相均沿轧向被拉长,α相中能观察到大量的滑移带,表现为纤维状组织,颗粒状黑色β相夹杂在纤维状组织之间(图4(b)).高密度位错的积累以及β相的弥散分布,使冷轧态硬度要远高于退火态,而伸长率低于退火态(图1(d)).当冷轧板加热到400℃时,α相首先发生再结晶,沿轧向分布的β相较冷轧态体积分数有所降低.此时,β相的存在以及未再结晶的α相纤维组织使其强度、硬度偏高而伸长率偏低.当温度升到500℃时 (图4(d)),α相已基本完成再结晶,但晶粒的均匀性较差,小晶粒夹杂在大晶粒之间.随着再结晶的进行,600℃时晶粒的均匀性明显增加(图4(e)),且在α相中能观察到退火孪晶.700℃时部分晶粒明显长大(图4(f)).软件统计结果表明,在500℃、600℃和700℃退火时,α相的平均晶粒尺寸分别为 35 μm、79 μm、126 μm.晶粒尺寸随退火温度的逐渐增加是其强度逐渐降低的主要原因(图1(b)),而伸长率的逐渐增加主要归因于从500℃到600℃时,再结晶更充分,晶粒均匀性增加,使得黄铜变形时延迟缩颈能力增强[9].而从600℃到700℃时,晶粒开始长大,晶界数目的相对减少导致了700℃伸长率的下降.

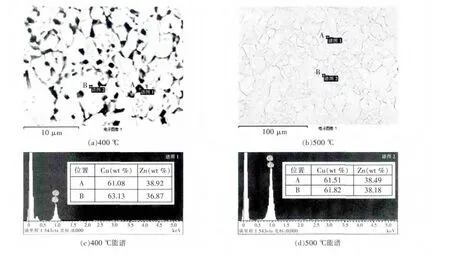

值得注意的是,图4结果表明除冷轧态和400℃退火时,其它温度退火均未观察到有β相生成,H62黄铜在高温(500℃以上)短时(1 h)退火均以α单相为主.通过对400℃退火时的组织进行深入分析,图5(a)给出了400℃退火时的扫描结果,其中黑色为β相,白色为α相.对该两相进行能谱表征发现,β相中的Zn含量比α相高约2%(图5(c)),此差值比文献中报道的铸态H62黄铜中的两相锌含量差值(5%)小[10],说明β相在退火初期逐渐回溶到α相中.对于铸态H62黄铜而言,β相主要是经液相和α相包晶反应得到,室温下能观察到反应产物β相以及剩余的α相[11-12].铸锭经热轧和冷轧后,在退火过程中,破碎的β相颗粒会均匀逐渐溶解到α相中,Zn在α相中最大溶解度为456℃时的39%,该温度以下,随退火温度的升高,Zn在α相中的溶解度逐渐增大[13],因此,400℃退火时β相的体积分数要略低于冷轧态,且此时的β相并不是在冷却过程中从α相中析出的,而是冷轧过程中少量未溶解的颗粒状β相在加热过程中发生长大和晶界平直化而得到的,平均晶粒直径约1 μm.当退火温度为500℃时,β相几乎全部溶解,在扫描电镜的背散射(BSE)观察下也未发现 β 相(图 5(b)),说明此时回溶的β相在随后的空冷过程未析出,且从能谱结果(图5(d))看出,该温度下的任意两点能谱结果相似,固溶的Zn分布较均匀.β相是由Cu和Zn构成的金属间化合物,能否从α基体中析出,即要满足β相的析出热力学条件,又要满足动力学条件[14].陈秀琴的试验结果证实在580℃(Zn的固溶量为37%)保温24 h退火后,H62黄铜中才能观察到少量的β相[13].通过深冷处理也可以使得退火态H62黄铜在室温下观察到一定量的β相,因为快速冷却过程中形成了过饱和的α固溶体,在后续回温到室温过程中,升温时间较短,温度较低,β相来析出后来不及溶解,因此能观察到β相的形成[15].

图4 冷轧态和退火态H62黄铜的组织形貌

以上说明,对于含锌量接近Cu基体中Zn的最大固溶度的H62黄铜而言,β相的析出和回溶不仅与铸造工艺有关,热处理工艺同样影响其析出形态和分布,并且该过程中析出往往发生在α相的晶界,如果能优化热处理工艺,控制β相的析出数量、尺寸和分布,充分发挥β相作为强化相的作用,将有利于H62黄铜的性能优化.然而,对于铸造过程形成的β相,室温时会发生有序转变而形成β'脆性相且分布在α相枝晶之间[16],应尽量减少其在后续轧制过程中带来的不利影响,包括加工硬化和变形抗力的增加,因此,为了顺利实现轧制,提高产品质量,H62黄铜的中间退火应考虑到确保在Zn全部固溶的前提下(454℃以上),选择设计较低的退火温度,较短的保温时间,一方面使得铸态组织中的β相全部固溶,另一方面减少β相的再次析出.对于最终退火工艺,一定要确保α相完成再结晶且晶粒大小均匀,过高温度会使得晶粒长大,均匀性减低,同时会促使β相析出量增加而恶化综合性能.

图5 不同温度退火板的扫描组织

3 结 论

1)对于H62黄铜,随冷轧压下率和退火温度的增加,平均晶粒尺寸逐渐增大,使得强度逐渐减小,而伸长率出现先增加后减小.较低压下率(36.5%)和低温退火(400℃)均会导致晶粒的均匀性下降,而恶化伸长率.

2)H62黄铜的冷轧态组织中β相呈颗粒状分布在α纤维中,400℃时,α相开始发生再结晶,未溶的β相晶粒开始长大,500℃到700℃退火后,主要为多变形α晶粒,β相几乎全部溶解在α相中.

[1]谢水生,刘相华.有色金属材料的控制加工[M].长沙:中南大学出版社,2013:296-303.

[2]李珣,邓集松,庞爵.H62、H65黄铜带组织分析[J].有色金属加工,2013,42(5):16-18.

[3]郭锋,康补晓.H62黄铜宏观力学性能与组织特征变化的关系[J].特种铸造及有色合金,2000(4):7-9.

[4]Shibayanagi T,Takada K,Matsumoto K,et al.Effect of secondary phase on grain growth process of α/β dual-phase CuZn alloy[J].Scripta Materialia,1997,37(5):667-672.

[5]卫惠.退火工艺对H62黄铜显微组织与力学性能的影响[J].理化检测-物理分册,2010,46(10):623-624.

[6]申林远,孙蓟泉,苏岚,等.冷轧压下率和退火工艺对超低碳IF钢再结晶及力学性能的影响[J].机械工程材料,2011,35(9):1-5.

[7]Zhang P,Qu S,Yang M X,et al.Varying tensile fracture mechanisms of Cu and Cu-Zn alloys with reduced grain size:From necking to shearing instability[J].Materials Science and Engineering A,2014,594:309-320.

[8]马全仓,张彬.H65黄铜板退火组织及其对深冲性能的影响[J].材料热处理技术,2008,37(10): 44-46.

[9]陈汉文.H68合金退火料温对其晶粒度的影响[J].有色金属加工,2009,38(6):23-25.

[10]陈乐平,钱小兵,周全,等.机械振动下温度参数对H62黄铜凝固组织的影响[J].热加工工艺,2013,42(23):45-48.

[11]钱小兵,陈乐平,周全.脉冲磁场对H62黄铜凝固组织和力学性能的影响[J].特种铸造及有色合金,2013,33(8):781-784.

[12]Dutkiewicz J,Masdeu F,Malczewski P,et al.Microstructure and properties of α+β brass after ECAP processing[J].Archives of Materials Science and Engineering,2009,39(2):80-83.

[13]陈秀琴.化学成分及退火工艺对H62黄铜组织与性能的影响[J].有色金属加工,2007,36(4): 4-6.

[14]康沫狂,张明星,刘峰,等.金属合金等温相变的体激活能及相变机制Ⅱ.β 黄铜等温相变[J].金属学报,2009,45(1):32-36.

[15]张文达,杨晶,党惊知,等.深冷处理对黄铜组织与力学性能的影响[J].材料热处理学报,2013,34(1): 127-131.

[16]郑冰芳,赵惠芬.H62黄铜板坯热轧后打卷开裂及其预防措施[J].上海有色金属,2013,34(3): 105-108.