基于ME T S I M氧气底吹炼铜工艺性能分析

廖立乐,郭学益,王亲猛,田庆华,张永柱

(中南大学冶金与环境学院,中国有色金属工业清洁冶金工程研究中心,长沙410083)

0 引 言

目前,世界铜的冶炼主要以火法炼铜为主,其产量约占世界铜产量的85%左右,而火法炼铜工艺主要包括熔炼、吹炼、精炼等步骤,其中现代熔炼技术主要包括熔池熔炼和闪速熔炼2种,而吹炼主要以转炉吹炼为主[1].无论是采用那种工艺,其目的均是为了把铜精矿中的铜尽可能多的提取出来,并尽可能少的产生废渣、废气.鉴于火法冶炼的复杂性,且相应的试验难以开展,因而寻求借助计算机模拟技术的方法以获取工艺流程中详细物流清单和能量信息,以及各操作参数对于铜氧气底吹熔炼工艺产出率的影响.

在计算机模拟铜火法冶炼方面,对闪速炉、奥斯麦特炉等进行模拟的较多,关于氧气底吹炼铜进行模拟的报道还比较少.黄克熊等[2]利用建立的闪速炉造锍熔炼过程热力学模型对冰铜品位、冰铜温度、渣中Fe/SiO2比进行模拟,模拟结果得到冰铜品位误差在1.7%以内,冰铜温度在10℃以内.此外还探讨了富氧体积分数、精矿成分等因素等对闪速熔炼过程的影响.谭鹏夫等[3]开发了硫化矿冶炼过程中伴生元素的分配计算机模型并探讨了操作条件对元素分配的影响以及能耗关系,对实际生产有一定的指导意义.Pimporn Chamveha等[4]借助METSIM软件中特尼恩特炉模型对铜冶炼过程进行模拟,分析了铜精矿、熔剂、氧气、回转料等的加入速率对铜锍和渣中的铜含量的影响,同时得到了铜在铜锍及渣相中分布.另外,METSIM作为一个应用范围非常广的冶金工艺流程模拟软件[5],已成功应用于各种不同的工艺过程,包括:铜、金、银的堆浸,CCD逆流洗涤,铜、钴、锌等湿法冶炼项目工艺,盐酸工艺用于生产高纯氧化铝,亚熔盐清洁生产,稀土分离工艺以及铅、锌、镍熔炼等冶金相关的模拟[6-12].

传统的计算机模拟大都是基于已开发特有的热力学模型,借助计算机强大计算功能实现复杂计算,但模型具有一定的局限性,且无工艺流程的可视化,其开发费时且麻烦.在现代开发环境中,借助面向对象,封装了一系列实际生产单元的模型,在流程开发过程中调用模型并进行相应的配置,即能够快速实现工艺流程的可视化及工艺的计算.本文借助METSIM构造了铜氧气底吹熔炼工艺过程模型并分析了不同操作因素如熔剂加入速率、富氧加入速率、精矿加入速率对铜氧气底吹熔炼段工艺性能的影响.

1 工艺描述及模型建立

氧气底吹炼铜法是具有中国自主知识产权的一种炼铜工艺,被誉为世界第四代铜冶炼技术.采用一个卧式的转炉,氧气和空气通过底部氧枪连续送入炉内的铜锍层,炉料中的Fe、S不断被迅速氧化、造渣.硫生成二氧化硫从炉子的排烟口连续地进入余热锅炉,经电收尘后进入酸厂处理.炉内产生的炉渣从端部定期放出,由渣包吊运至缓冷场,缓冷后进行渣选矿.生成的铜锍从侧面放锍口定期放出,由铜锍包吊运至PS转炉吹炼[13-17].

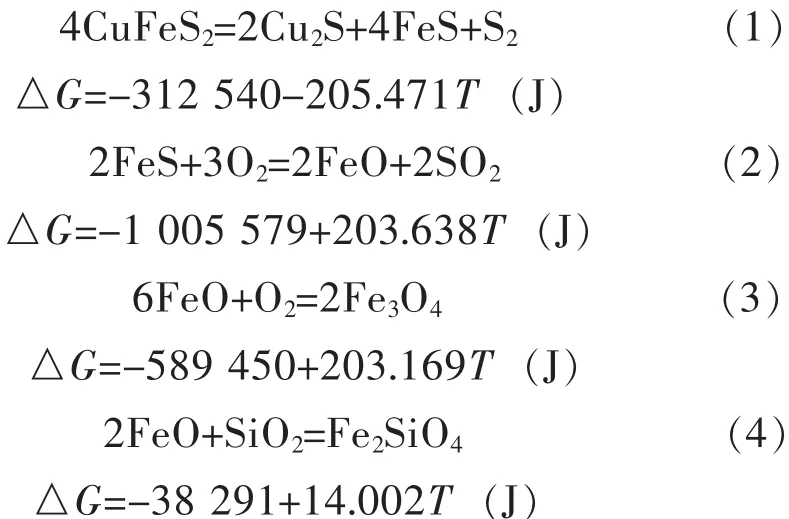

氧气底吹熔炼工艺主要反应有:

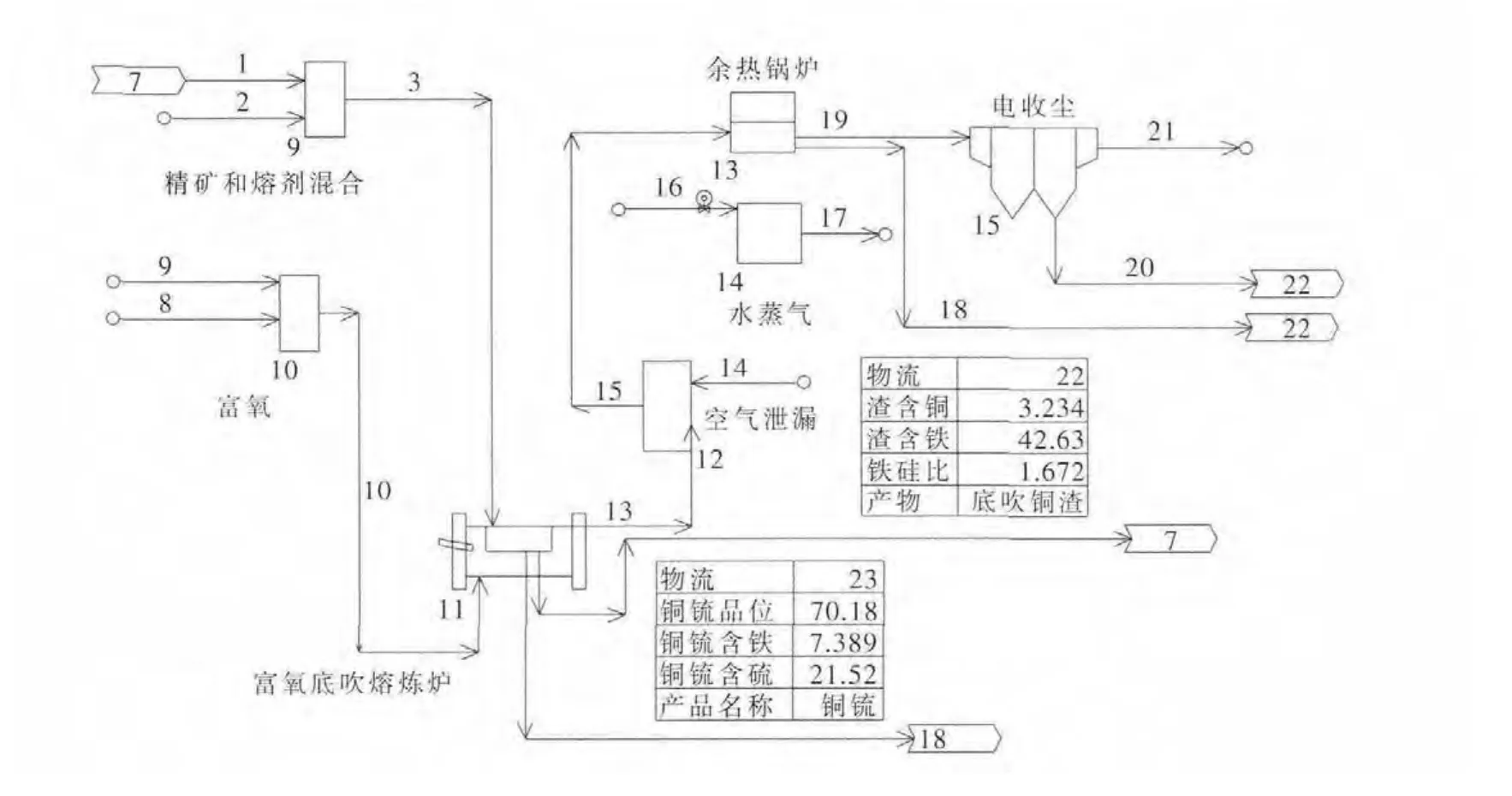

工艺流程模型建立必须选择正确的操作单元进行工艺流程组态,并调试模型中的参数使其预期结果尽量趋近于实际的生产数据,这样才能够保证模型的正确性.如图1是用METSIM软件建立的工艺流程模型.

图1 基于METSIM氧气底吹炼铜工艺流程模型

经调试正确后的工艺流程模型,计算可得到整个工艺流程的物质分布以及能量流动信息.在理想工况下,其产出通过模型计算的结果同实际生产是比较接近,为了测试模型的可靠性,从生产现场采集数据作为验证.因为底吹熔炼的连续性,且是间断的放渣和放铜,同时铜锍品位、渣的含铜等的测量具有一定的时滞,因而所取数据为现场一天生产的平均值.

在初始条件投料为74.176 t/h,熔剂配入5.442 t/h,同时鼓入11 464.9 m3/h富氧和4 852.9 m3/h空气(富氧浓度为75.05%),计算后可得到模拟的结果如表1所示.可以知道模拟的结果非常接近实际生产的结果,说明建立的模型具有一定的可靠性.

表1 生产数据和模拟数据对比表

2 模拟结果及讨论

借助建立的模型,分别探讨了熔剂加入速率、富氧加入速率和精矿加入速率对于铜精矿底吹熔炼工艺过程性能的影响,包括铜锍的温度、铜渣中Fe/SiO2比、渣含铜等,以期通过建立的模型,寻找针对现在工艺比较合适的操作参数,也希望对现场调控有一定的指导意义.

2.1 熔剂加入速率影响

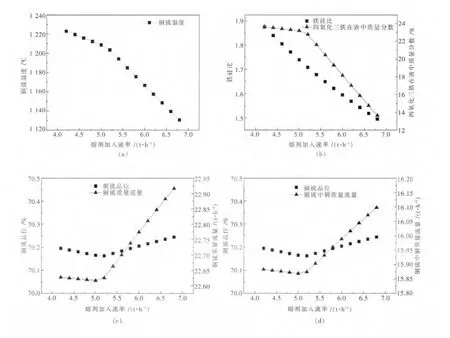

在实际生产中,熔剂的加入速率是一个重要的操作参数,为了探究其对目标参数如铜锍温度、Fe/SiO2等的影响,通过改变底吹熔炼过程中熔剂配入量,变化范围为4.2~6.8 t/h,经过该工艺模型快速计算得到如图2熔剂变化同各预期参数关系图.

图2 熔剂加入速率对氧气底吹炉性能影响

从图2(a)可以得到随着熔剂加入速率增大,铜锍的温度不断降低.起初温度下降幅度比较小,主要是由于SiO2同FeO造渣生成Fe2SiO4是放热反应,而同时SiO2熔化达到熔融状态需要吸收大量的热,当达到一定程度后,反应式(4)趋于反应完全,过量的SiO2熔融消耗大量的热,因而后期温度下降幅度较大.从图2(b)中可以看到,渣中的Fe3O4是一直降低的趋势,一方面是由于大量的SiO2熔剂的配入,渣量增大导致Fe3O4质量分数降低,另一方面是由于渣中的大量SiO2同FeO造渣,降低了FeO的活度,使得反应式(4)难以进行;同时渣中铁硅比开始缓慢降低主要是由于渣中FeO活度的降低,有利于更多的FeO溶解于渣中,从而导致渣中铁的总量上升,当达到溶解平衡时,随着进入渣中SiO2的增加,导致铁硅比迅速降低.从图2(c)和图2(d)中可以看到随着熔剂加入速率的增大,对铜锍品位的影响不明显,均在70.2%上下波动,主要考虑属机械夹杂的原因.在SiO2熔融时,会聚合成长链型,不利于渣的流动性,同时渣中Fe3O4的存在会大大增加渣的黏度,从而不利于Cu2S在渣中的沉降,在实际生产操控中会尽量控制渣中Fe3O4的含量处于低水平,这是导致渣含铜升高的主要原因.开始的时候,渣中Fe3O4含量维持在比较高的水平,铜锍中Cu2S因夹杂在Fe3O4而损失较多,因而铜锍品位有一定的下降趋势,但是随着SiO2加入速率的增大,虽然长链型的SiO2不利于渣的流动性,但是渣中Fe3O4含量明显减少,其对Cu2S的夹杂影响减小,利于Cu2S沉降,从而导致冰铜的品位和质量流量都有提高,使更多的铜进入铜锍相,相反如图2(e)和图2(f)中,渣中铜的总损失是减少的,且随着SiO2加入速率增大,其渣量的增加是显著的,渣黏度的降低利于Cu2S的沉降,导致渣含铜是降低的,铜的直收率是呈上升的趋势.当超过一定的限度,随着熔剂加入速率的不断提高,渣中SiO2含量对渣的黏度起主导作用,又会大大增加渣的黏度而导致渣含铜升高.

从上述可知,通过调节SiO2的加入速率可以达到调节铁硅比的目的,在一定范围内,降低铁硅比的同时能够降低铜的总损失,同时渣含铜也能够降低,且对铜锍品位影响不大,间接提高了铜的直收率.但是明显的缺点是渣量会显著的增加,从而加大了渣选矿的难度.同时,过量的SiO2熔化会消耗大量的热,使得熔池温度降低,此时需要配入一定的燃料来维持熔池熔炼的温度.

2.2 富氧加入速率影响

在熔炼阶段,通过控制富氧通入速率来调控冰铜的品位,富氧的加入速率同熔炼效果的好坏直接相关,因而探究富氧对于预期目标参数的影响具有重要意义.通过控制富氧的加入速率10 660~11 960 m3/h,分析其对底吹熔炼性能的影响关系如图3所示.

从图3(a)可以看到随着富氧鼓入的速率增加,炉内温度迅速上升,此时从图3(c)可知,在开始冰铜品位还比较低,氧气相对来说不足,铜锍中还有大量的FeS,因而随着富氧鼓入速率增加,有利于反应式(2)的进行,大量的FeS被氧化释放大量的热,导致炉内的温度迅速升高.同时从图3(b)可知,渣铁硅比和Fe3O4的含量也迅速的升高,主要是由于充足的富氧使得大部分的Fe被氧化为FeO进入渣中,而此时SiO2熔剂的量不变,导致铁硅比的升高.同时随着渣中的FeO活度的提高,虽然渣中的氧势比较低,但是在氧气充足的情况下,反应式(3)正向进行,导致大量的Fe3O4生成.从图 3(c)和图 3(d)中,可知铜锍的品位因大量铁被氧化进入渣相而提高,同时导致铜锍的质量流量随着富氧鼓入速率增加而减小.同时随着产生的大量Fe3O4,渣的黏度不断升高,铜锍中的Cu2S大量的被夹杂在渣中,导致铜锍中总铜量有下降趋势,相反渣中损失的总铜量有升高的趋势,同时渣含铜升高,这些现象可以从图3(e)和图3(f)可以验证.

图3 富氧加入速率对氧气底吹炉性能影响

因而在实际生产中,如果冰铜品位偏低,可以通过鼓入氧气的速率来调节,同时由于FeS氧化放热,导致炉内温度的升高,此时可以配入一定的冷料来维持炉内的热平衡.调高鼓氧速率,可以提高冰铜品位,但是需要控制在合理的范围内,随着鼓氧速率的提高,在精矿加入速率不变时,即氧矿比提高,会导致渣中Fe3O4含量的提高,因而生产实际是,可配入少量的SiO2熔剂来维持Fe3O4含量处于比较低的水平.

2.3 精矿加入速率的影响

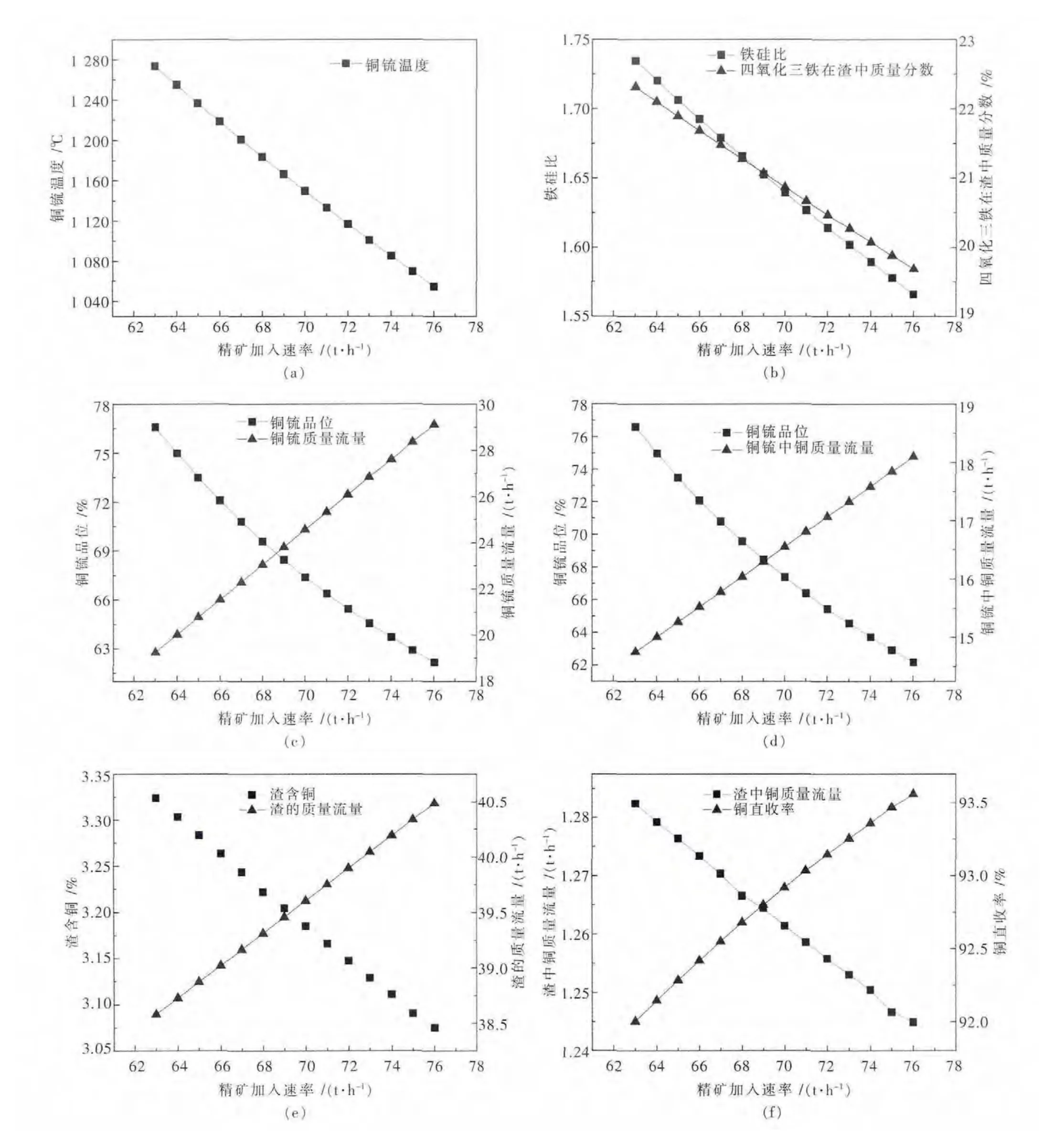

为了实现稳定连续生产,往往控制氧矿比在一个稳定的值,可以知道精矿加入的速率是同富氧鼓入速率相关的.因而在实际操作中,相同的预期目标参数,对精矿的调节往往同富氧的调节是相反的.为了明晰其操作关系,控制精矿加入速率在63~76 t/h变化(干量),如图4是精矿加入速率对底吹熔炼性能的影响关系图.

图4 精矿加入速率对氧气底吹炉性能影响

从图4(a)可以知道在富氧鼓入速率不变的条件下,随着精矿加入速率的增加,其炉内温度是持续降低的.起初富氧相对来说是过量的,由于充分氧化释放大量的热,炉内维持在一个比较高的温度,而此时几乎全部的FeS都被氧化,冰铜品位也处于高水平.随着精矿的加入速率升高,富氧越来越不足,导致大量的FeS没有被氧化而直接进入铜锍中,因而温度是持续降低的.而图4(b)中,铜渣中的铁硅比和Fe3O4含量也是逐渐降低的,一方面是由于起初充足的氧气导致渣中Fe3O4含量很高,但随着精矿加入速率增加,铜锍中FeS活度增大,对于反应式(2)是有利的,大量的氧气被消耗,来不及把FeO氧化为Fe3O4,另一方面是由于精矿中本来就有8%左右的SiO2,在精矿加入速率增加的过程中,精矿中的SiO2进入渣中而使渣量增大,如图4(e)所示,因而Fe3O4在渣中的质量分数是下降的.同时由于精矿中带入大量的SiO2而使得渣中铁硅比呈下降的趋势.从图4(c)和图4(d)中可以看出,铜锍品位是不断降低的,而铜锍的质量流量是不断升高的,主要是由于大量的FeS未被氧化而直接进入铜锍相.同时精矿CuFeS2的分解生成大量的Cu2S进入锍相,因而铜锍中铜的总质量流量是升高的.图 4(e)和图 4(f)可以知道,Fe3O4含量随着精矿加入速率的增大而下降,这是有利于降低渣的黏度,增加渣的流动性,因而对于Cu2S机械夹杂的影响减小,铜在渣中的损失减少,因而渣含铜随着精矿加入速率的增大也呈下降的趋势变化.

在实际调节精矿加入速率的时候,一定要考虑到精矿中SiO2成分对于预期目标参数的影响.随着精矿配入速率增加,渣中Fe/SiO2有一定下降趋势,这对于降低渣中Fe3O4的含量和渣含铜是有利的,但是铜锍的品位也会有下降的趋势,因而在调控时还需要适量配入较多的富氧进去.

3 结论与展望

1)通过构建基于METSIM的富氧底吹炼铜模型,借助建立的模型,探讨了熔剂加入速率、富氧鼓入速率和精矿加入速率对于目标参数(铜锍品位、铁硅比、渣含铜等)的影响,对于现场调控有一定的指导意义.

2)通过模拟计算分析,熔剂可以作为铁硅比调节的主要操作参数,低铁硅比能够提高铜的直收率,但是后期渣选矿难度加大,且需要配入更多的熔剂,增大了成本.

3)富氧鼓入速率和精矿加入速率是一对相反的操作参数,高氧矿比能够获得品位较高的铜锍,但往往渣中Fe3O4含量偏高,不利于提高铜的直收率,但是可以造高铁硅渣减少渣量,同时控制渣含铜在合理范围.

[1]朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003.

[2]黄克雄,黎书华,尹爱君,等.贵溪闪速炉造锍熔炼过程计算机模拟[J].中南工业大学学报,1996(2):173-176.

[3]谭鹏夫.硫化矿物熔炼元素分配计算机模拟[D].长沙:中南大学,1998.

[4]Chamveha P,Kattiyapon C,Chuachuensuk A,et al.Performance analysis of a smelting reactor for copper production process[J].Industrial and Engineering Chemistry Research,2009,48(3):1112-1120.

[5]Bartlett J T.Process simnulation and optimization using METSIM[J].Mineral Resource Management by Personal Computer,1987(4):105-116.

[6]吕页清,郑诗礼,王少娜,等.METSIM在亚熔盐铬盐清洁生产工艺流程设计中的应用[J].过程工程学报,2013(1):99-104.

[7]吕页清,郑诗礼,王少娜,等.METSIM在亚熔盐法钒渣清洁生产工艺流程设计中的应用[J].过程工程学报,2013(2):270-274.

[8]殷书岩,陆业大.CCD逆流洗涤设备选型及计算方法[J].中国有色冶金,2012(5):37-40.

[9]王明,谌启明.METSIM冶金过程模拟系统在工程设计中的应用[J].稀有金属与硬质合金,2009(4):64-67.

[10]孙宁磊,董爱国,殷书岩,等.Metsim软件在氧化铜矿湿法浸出项目中的应用[J].中国有色冶金,2013(4):31-33.

[11]Holcroft G,Rosato L,Seyer S.Hydrometallurgical process simulation at Canadian Electrolytic Zinc[C]//PUBL by canadian institute of mining,metallurgy and petroleum,1993:98-106.

[12]Hernandez P C,Taboada M E,Graber T A,et al.Crystallization of hydrated ferric arsenate.Process design using METSIM[J].Industrial and Engineering Chemistry Research,2009,48(23):10510-10522.

[13]孙海阔.METSIM在红土镍矿回转窑-电炉(RKEF)工艺中的模拟应用[J].中国有色冶金,2013(5):101-104.

[14]崔志祥,申殿邦,王智,等.高富氧底吹熔池炼铜新工艺[J].有色金属(冶炼部分),2010(3):17-20.

[15]刘柳,闫红杰,周孑民,等.氧气底吹铜熔池熔炼过程的机理及产物的微观分析[J].中国有色金属学报,2012(7):2116-2124.

[16]曲胜利,李天刚,董准勤,等.富氧底吹熔炼生产实践及底吹炉设计改进探讨[J].中国有色冶金,2012(1):10-13.

[17]崔志祥,申殿邦,王智,等.富氧底吹熔池炼铜的理论与实践[J].中国有色冶金,2010(6):21-26.