C17510弹性合金的固溶时效与组织性能的研究

黄国杰,洪松柏,郑国辉,赵洋,汪东亚,彭丽军

(1.北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京100088;2.鹰潭兴业电子金属材料有限公司,江西 鹰潭335000;3.宁波兴业盛泰集团有限公司,浙江 宁波315336)

0 引 言

C17510(Cu-Ni-Be)低铍青铜是一种典型的时效析出强化型合金,具有高导电率、耐磨性、耐蚀性、抗应力松弛性等优良性能,广泛地应用于机械电子、航天航空等领域[1-5].

近年来,国内外学者对Cu-Ni-Be合金时效过程中组织演变规律及析出相的晶体学结构进行了深入的研究,并指出合金的析出序列为过饱和固溶体→G.P.区→γ”→γ'→γ,与 Cu-Be二元合金的析出序列相似[6-12].同时,Guha认为合金中G.P区和γ”相的析出形貌与Cu-Be二元合金时效过程中所观察的一致.另外,Cu-Ni-Be 合金时效过程中析出的 γ”,γ'和γ 3种析出相均为NiBe相,其结构与Cu-Be合金中析出相相同[13-15].

本文主要对冷变形C17510合金进行不同温度的固溶处理,研究固溶温度对C17510合金组织与性能的影响,以期获得最佳的固溶处理制度.通过对固溶处理后的合金进行等温时效处理,研究时效处理对合金组织性能的影响,以期为铍铜合金的工业化生产提供理论依据.

1 实验材料与方法

试验所用材料为厚度是0.6 mm的C17510合金冷轧板,化学成分(质量分数,%)为 Ni:2.04,Be:0.34,Cu余量.为了获得过饱和固溶体组织,对冷轧板分别进行875℃、900℃、925℃、950℃和975℃,保温30 min的固溶处理.随后在最佳的固溶处理制度下进行525℃的时效处理,时效时间为 0.5 h、1 h、2 h、4 h、8 h、12 h 和 16 h.

对经不同固溶处理的试样进行磨光、抛光和腐蚀(腐蚀液为三氯化铁盐酸水溶液)后,在HITACHIS4800型扫描电子显微镜下进行显微组织观察.时效处理后微观组织在JEM 2100 LaB6型透射电镜下观察,试样制备过程:试样预先在砂纸上进行机械减薄至50~60 μm时进行铳样,随后将样品放置双喷仪上进行减薄、穿孔.双喷液采用体积比为1∶3的硝酸和甲醇混合液,工作温度为-30~-40℃.物相分析是在D8 Fous broker X线仪上进行,扫描速度为3(°)/min.热处理后试样的硬度和电导率分别在430SVD维氏硬度计和7501型涡流电导仪下进行测试.

2 结果与分析

2.1 固溶处理

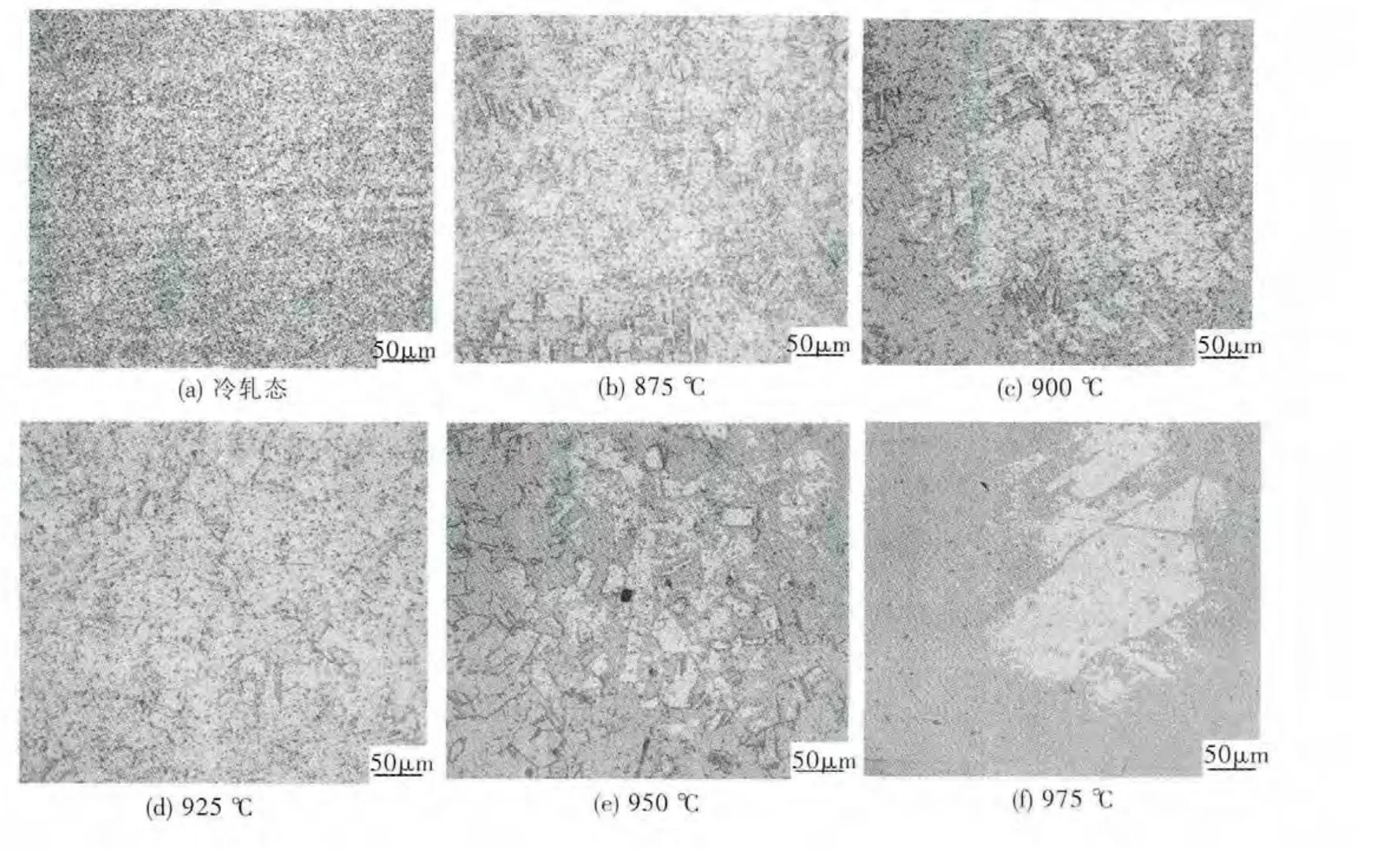

合理选择固溶温度是提高合金时效后性能的关键,温度过低溶质元素不能充分溶于基体中,时效过程容易发生不连续脱溶和晶界反应,恶化材料的性能;温度过高会引起晶粒过分长大甚至局部产生过烧,损害材料的性能.因此,选择合理的固溶温度应该以合金晶粒不过分长大为前提,尽量使合金元素最大限度固溶到基体中.图1和图2分别为C17510合金经不同固溶处理后的显微组织照片.由图1可知,随着固溶温度的升高,合金发生了第二相的回溶、再结晶和晶粒长大过程.从图1(a)可以看出,C17510合金经过大变形后,合金晶粒破碎形成密集的条带状纤维组织,且析出大量的第二相.当固溶温度为875℃时,纤维状组织逐渐转变成再结晶组织,同时第二相也发生回溶现象.固溶温度的越高,晶粒尺寸越大,第二相回溶越完全.当固溶温度升至975℃时,合金的晶粒尺寸明显长大,与此同时,第二相的体积数量明显减小.

图1 C17510合金经不同固溶制度处理后的金相组织照片

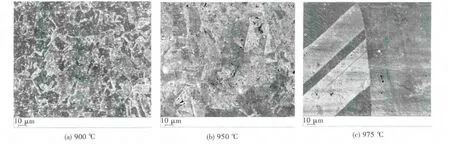

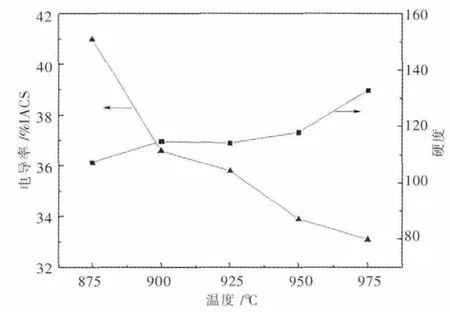

图3为固溶温度对C17510合金维氏硬度和电导率的影响曲线.从图3可以看出,随着固溶温度的升高,合金的维氏硬度呈先上升,趋于稳定,再上升的趋势,说明在固溶温度不断升高的过程中,合金元素的强化作用起主导作用.而合金的电导率则呈逐渐减小的趋势,这主要是因为合金元素不断固溶到铜基体中,使基体的晶格畸变严重,增大电子的散射作用.由图2可知,C17510合金的固溶处理过程主要发生晶粒的长大和第二相回溶2个过程.这就意味着在C17510合金的固溶处理过程中,第二相回溶对合金性能的影响要大于晶粒长大.因此,综合考虑第二相回溶和晶粒尺寸大小对合金组织性能的影响,合理的固溶处理温度为950℃.

图2 C17510合金经不同固溶制度处理后的SEM组织照片

图3 固溶温度对C17510合金硬度和电导率的影响

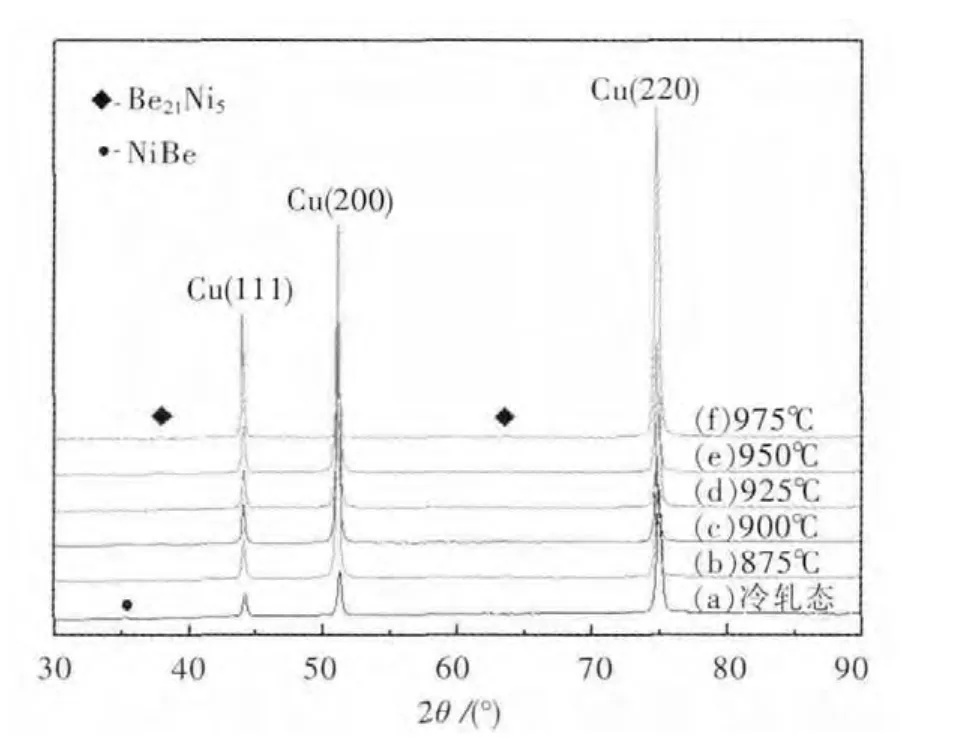

图4为不同状态下C17510合金的XRD衍射谱.从图4可知,冷轧态的C17510合金可能为NiBe相,随着固溶温度的升高,C17510合金出现少量的Be21Ni5相.这可能由于合金在固溶的过程中,合金元素发生了元素的重新组合,或者也有可能这两种相在冷轧态或固溶态时都存在,只不过XRD衍射峰太弱,难以判别.

图4 不同状态下的C17510合金的XRD衍射谱

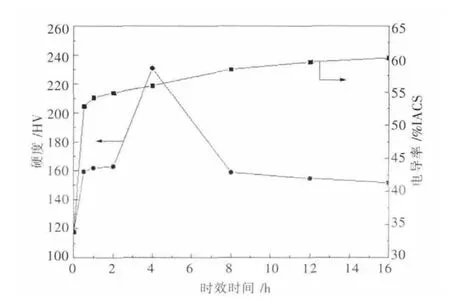

图5 C17510合金在525℃下时效的维氏硬度和电导率曲线

2.2 时效处理

图5为C17510合金经950℃固溶处理后,在525℃下时效的维氏硬度和电导率曲线.从图5中可看出,合金的维氏硬度与时效时间呈单峰型曲线,即呈先增大后减小趋势.C17510合金在525℃时效,时效初期(30 min),维氏硬度为159.4,相对于固溶态增加了35%,随着时效时间的延长,硬度逐渐增大.时效至4 h时,合金的硬度到达峰值(231 HV),之后随着时效过程的进行,合金的硬度逐渐下降,出现过时效现象.这主要是因为合金在时效初期,由于固溶处理后获得大量的过饱和浓度空位,Be原子可以通过这些过饱和空位快速形成溶质原子富集区 (G.P区).由于溶质富集区与基体呈共格关系,可以有效阻碍位错的运动,但由于G.P区尺寸较小,容易被位错切过.所以,时效早期硬度的增幅不大.随着时效过程的进行,G.P区逐渐转化成亚稳定的γ”和γ'相,合金的硬度进一步得到提高,当时效时间为4 h时,合金的硬度达到峰值.时效时间进一步延长,亚稳定的γ'相逐渐转变成稳定的γ相,合金的硬度开始降低,出现过时效现象.

另外,由图5可知,C17510合金的电导率与时效时间呈先剧增,后缓慢增加趋于稳定的趋势.合金在525℃时效初期(30 min),合金的电导率为52.9%IACS,相对于固溶态增加56%.随着时效时间的延长,电导率逐渐升高.时效至8 h时,合金的电导率为58.5%IACS,之后随着时效过程的进行,电导率没有明显变化,直至16 h,电导率维持在60.2%IACS.这主要由于在时效早期,过饱和固溶体发生脱溶,大量的合金元素析出,使电导率快速升高.随着时效时间的延长,Be元素会沿一定方向发生偏聚,形成G.P区,对电子运动有较强的散射作用,影响合金电导率的升高.随着时效过程的进行,G.P区逐渐转化成亚稳定的γ”和γ'相相,降低晶格畸变,同时基体中合金元素不断减少,会降低对电子的散射作用,使电导率上升.时效后期,铜基体中的过饱和度逐渐降低,析出的第二相析出动力明显降低,析出相逐渐长大,因此合金的导电率上升幅度很慢,基本保持一个稳定值.

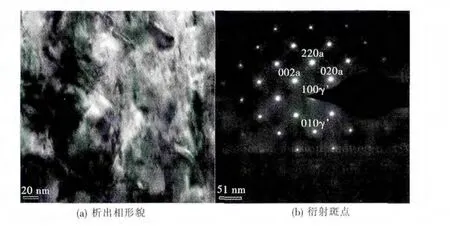

图6为固溶态C17510合金在525℃下时效4 h的TEM组织形态和选区衍射斑点.从图6中可看出,在峰时效状态下,合金析出大量尺寸约为30 nm弥散分布的板条状析出相,从析出相的衍射斑点可知,此析出相为亚稳定结构的γ'相,且与基体呈如下取向关系:(110)γ'‖(100)α,[001]γ'‖[001]α.

图6 C17510合金在525℃下时效4 h的TEM照片和选区衍射斑点

3 结论

1)综合考虑固溶温度对冷轧态C17510合金的组织和性能的影响,合理固溶处理温度为950℃;

2)时效态C17510合金的维氏硬度与时间呈单峰型曲线,合金的电导率与时间呈先剧增,后缓慢增大,最后趋于稳定;

3)冷轧态C17510合金经950℃×0.5 h固溶处理+525℃保温4 h的时效处理后,其维氏硬度为231,电导率为56%IACS.

[1]陈乐平,周全.铍铜合金的研究进展及应用[J].材料热处理技术,2009,38(22):14-18.

[2]潘奇汉.铍铜合金性能与其元件生产[J].电子元件与材料,2004,23(2):44-45.

[3]董超群,易均平.铍铜合金市场与应用前景展望 [J].稀有金属,2005,29(3):350-356.

[4]阎永,汪治军,董超群.我国铍铜产业科技进步回顾与展望[J].稀有金属,2003,27(1):66-68.

[5]刘楚明,刘娜,曾祥亮,等.形变时效工艺对低铍Cu-Ni-Be合金力学性能和电导率的影响[J].中南大学学报(自然科学版),2010,41(2):508-513.

[6]Bonfield W,Edwardsb C.Precipitation hardening in Cu-1.8wt%Be-0.28wt%Co[J].Journal of Material Science,1974,9(3):398-408.

[7]Masamichi M,Yoshikiyo O.Effect of Quenching temperature on the intragranular and cellular precipitations in Cu-1.5%Be Binary alloy[J].Material Transactions,JIM,1995,36(9):1118-1123.

[8]Donoso E,Varschavsky A.Microcalorimetric evaluation of precipitation in Cu-2Be-0.2Mg[J].Journal of Thermal Analysis and Calorimetry,2001,63(1):249-266.

[9]Chihiro W,Toshiro S,Ryoichi M.Misfit strains of precipitations phase and dimensional changes in Cu-Be alloys[J].Philosophical Magazine,2008,88(9):1401-1410.

[10]Ryoichi M,Tsutomu S,Toshiro S,et al.Precipitation processes in Cu-0.9mass%Be single Crystal[J].Material Transactions,JIM,2006,47(12):2925-2934.

[11]Peng L J,Xiong B Q,Xie G L,et al.Precipitation process and its effects on properties of aging Cu-Ni-Be alloy[J].Rare Metals,2013,32(4):332-337.

[12]Rioja R J,Laughlin D E.The sequence of precipitation in Cu-2wt%Be Alloys[J].Acta Metallurgica,1980,28(8):1301-1313.

[13]Chihiro W,Ryoichi M.Precipitation process in a Cu-Ni-Be alloy[J].Solid State Phenomena,2011,172/173/174:432-426.

[14]Satoshi O,Naokuni M,Kazumasa S,et al.Mechanical and Electrical proprieties and microstructure in Cu-Ni-Be alloys[J].Journal of the Society of Material Science,2007,56(6):531-536.

[15]Guha A.Development of a high strength high conductivity Cu-Ni-Be alloy[J].High Conductivity copper and Aluminum Alloys,1984,26:133-145.