热轧终轧温度对形变时效状态QB e 2合金薄板性能的影响

唐延川,康永林,岳丽娟,焦晓亮

(1.北京科技大学材料科学与工程学院,北京 100083;2.中色(宁夏)东方集团有限公司,宁夏 石嘴山 753000)

0 引 言

铍铜合金是一种典型的沉淀强化型铜合金,经过淬火、冷轧加工成形和时效处理后,可具有高强度、高弹性和很小的弹性滞后,同时又有良好的导电、导热性能,还具有耐腐蚀性、耐疲劳、无磁性和冲击时不产生火花等优点[1-3],因而广泛用于制作重要的弹性和耐磨零件,如汽车发动机控制系统的电子元件,计算机中的弹簧、接触器、开关等[4-6].

针对时效热处理工艺对铍铜合金性能的影响规律,国内外学者进行了广泛而深入的研究.符留念等[7-8]研究了不同时效温度及时效时间对Cu-2.0%Be合金性能的影响.研究结果表明,合适的时效温度应该在310~330℃之间,最佳时效时间为2.5 h.卢越焜等[9]利用正交试验法研究了两阶段时效制度对QBe2合金抗拉强度的影响,并确定了最佳的两阶段时效工艺,一级时效为200℃时效1 h,二级时效为330℃时效2 h.两阶段时效后的抗拉强度为1 336 MPa,较单级时效提高近80 MPa.Levent Yagmur[10]研究了显微组织对铍铜合金杨氏模量的影响,315℃时效6 h后的析出物主要为γ'相,而315℃时效2 h后的析出物主要为G.P.区和γ”相,长时间时效试样的杨氏模量提高了约2 GPa.以上研究主要是针对时效热处理工艺对铍铜合金性能的影响,而较少考虑到铍铜合金在固溶时效之前的加工工艺对铍铜合金性能的影响.而与国外相比,国内在生产铍铜合金的过程中,热轧加工道次多,道次加工率小,温降快,终轧温度不能保证,经常出现不稳定的情况[11].本研究针对此现象,利用热轧试验轧机模拟生产现场的热轧过程,研究了不同的热轧终轧温度对铍铜合金薄板最终性能的影响.

1 实验材料与方法

实验所选用材料为QBe2合金,主要化学成分如表 1 所示.将尺寸为 70 mm(厚)×100 mm(宽)×120 mm(长)的QBe2合金铸锭加热至780~820℃,保温3~5 h.经过7道次热轧,将铸锭轧制成9 mm厚的板材,热轧过程中控制不同的终轧温度,分别为540℃、590℃以及630℃,轧后水淬至120℃以下.

QBe2合金热轧板强度较高,塑性较低,并且显微组织中存在大量硬而脆的β相.通过中间退火可以降低QBe2合金板材的强度,提高其塑性,减少β相并且使其呈较理想的分布形态.故为了后续冷轧过程的顺利进行,需要对热轧板进行中间退火处理.中间退火过程的退火温度为540~580℃,退火时间为2~4 h.将中间退火后的QBe2合金板材(厚度为9 mm)冷轧至5 mm厚,此时由于加工硬化效应,QBe2合金板材强度升高、塑性降低,需要再次进行中间退火处理,而后冷轧至2 mm.将QBe2合金冷轧板(厚度为2 mm)进行固溶处理,固溶处理温度为780±5℃,固溶处理的时间为20 min,固溶处理后水淬至室温.将经过固溶处理的3块薄板进行形变时效热处理,均冷轧至1.25 mm(37.5%冷轧压下率)后,在 320±5℃下保温120 min.

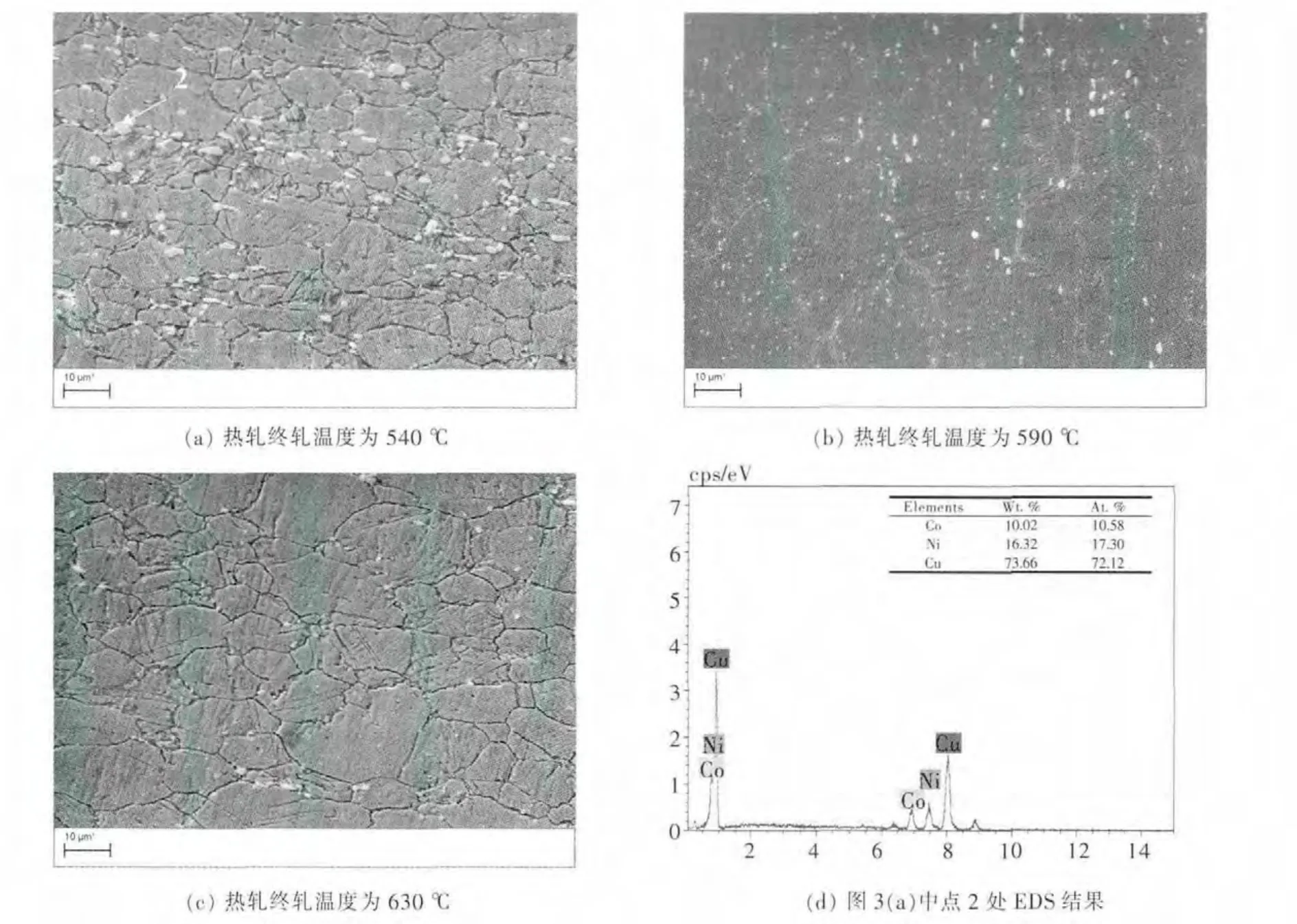

表1 QBe2合金的主要成分/wt%

合金固溶、退火以及时效过程均在SX2-5-12型箱式电阻炉中进行,采用氩气作为保护气体.拉伸性能测试在德国FPZ100万能材料试验机上进行;显微维氏硬度在430SVD维氏硬度计上进行;常温电阻测量在ZY9987型数字式微欧计上进行,然后换算成导电率.利用共振原理,采用动态法测量试样的弹性模量.在CAMBRIDGE S-360扫描电镜上进行微观组织观察与分析,利用扫描电镜上的能谱仪对第二相进行成分分析.

2 实验结果与分析

2.1 热轧终轧温度不同的热轧板的性能

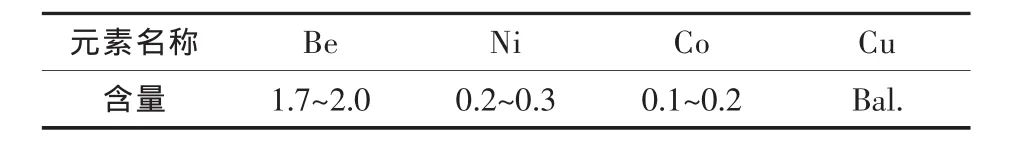

热轧终轧温度为540℃、590℃以及630℃的热轧板性能如图1所示.由图1可知,成分和其他工艺相同的条件下,随着终轧温度的提高,热轧板的抗拉强度降低,伸长率提高.

图1 不同热轧终轧温度下的热轧板的拉伸性能

由Cu-Be二元相图可知,当温度低于700℃时,β相会从α相中脱溶析出,且优先在α相晶界形核[12],温度越低,从α固溶体中析出的β相越多.形成的β相在随后的水淬过程中保留下来.β相在室温下为硬脆相,当其大量分布在α相晶界处时,会阻碍位错的运动,并影响变形过程中α相晶粒之间的相互协调,故使得QBe2合金热轧板的强度提高、塑性降低.而终轧温度较低的热轧板中β相较多,故其抗拉强度较高,而伸长率较低.

2.2 形变时效处理后薄板的组织与性能

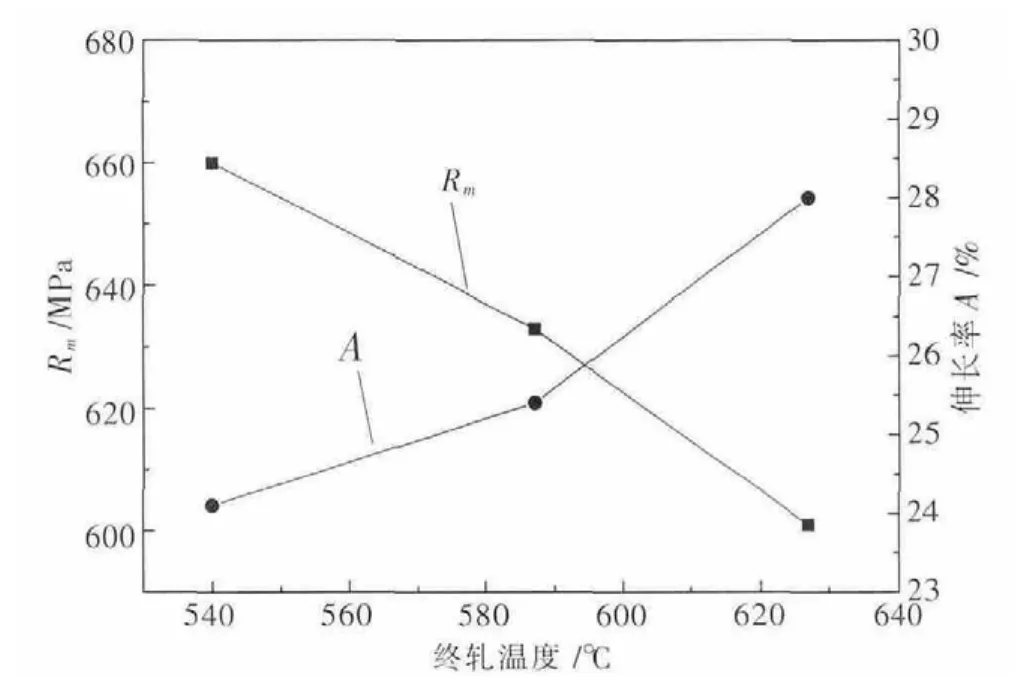

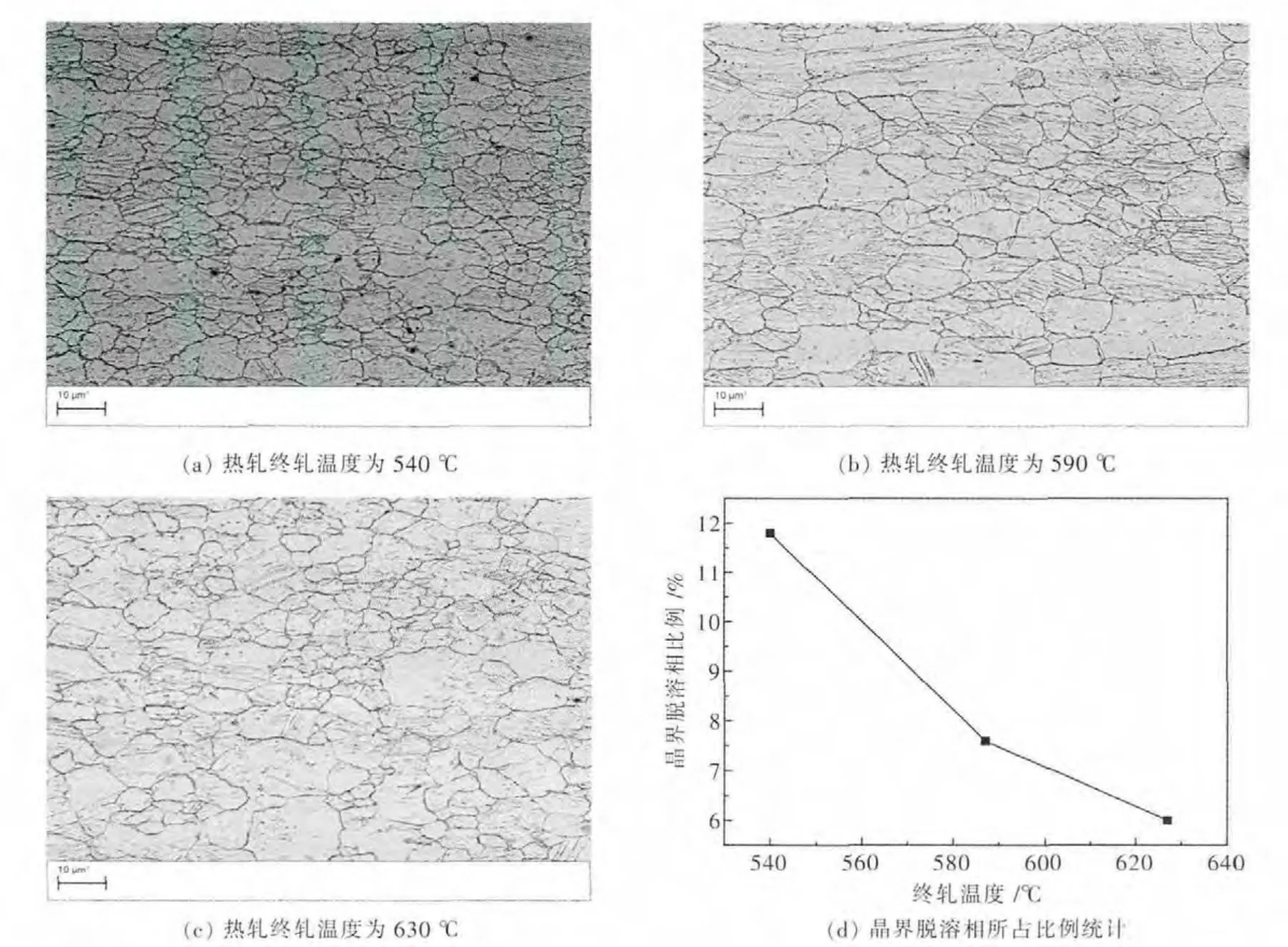

图2为热轧终轧温度不同的热轧板经过中间退火、冷轧以及固溶淬火处理之后的显微组织.图2中显微组织的晶界上均分布着大量白色点状第二相,并且随着热轧终轧温度的降低,第二相数量增加.

图2 热轧终轧温度不同的薄板固溶淬火处理后的扫描电镜(SEM)组织及能谱分析(EDS)结果

白色点状第二相为固溶过程中未溶入基体内的β相,其主要成分如图2(d)所示.由于3块薄板固溶淬火的工艺相同,所以造成固溶淬火后组织中第二相含量不同的主要原因是原始组织中的第二相的含量.热轧终轧温度较低的薄板中β相含量更多,需要更长的时间才能完全固溶,所以在相同的固溶热处理工艺下,热轧终轧温度较低的薄板固溶热处理后显微组织中第二相含量更多.

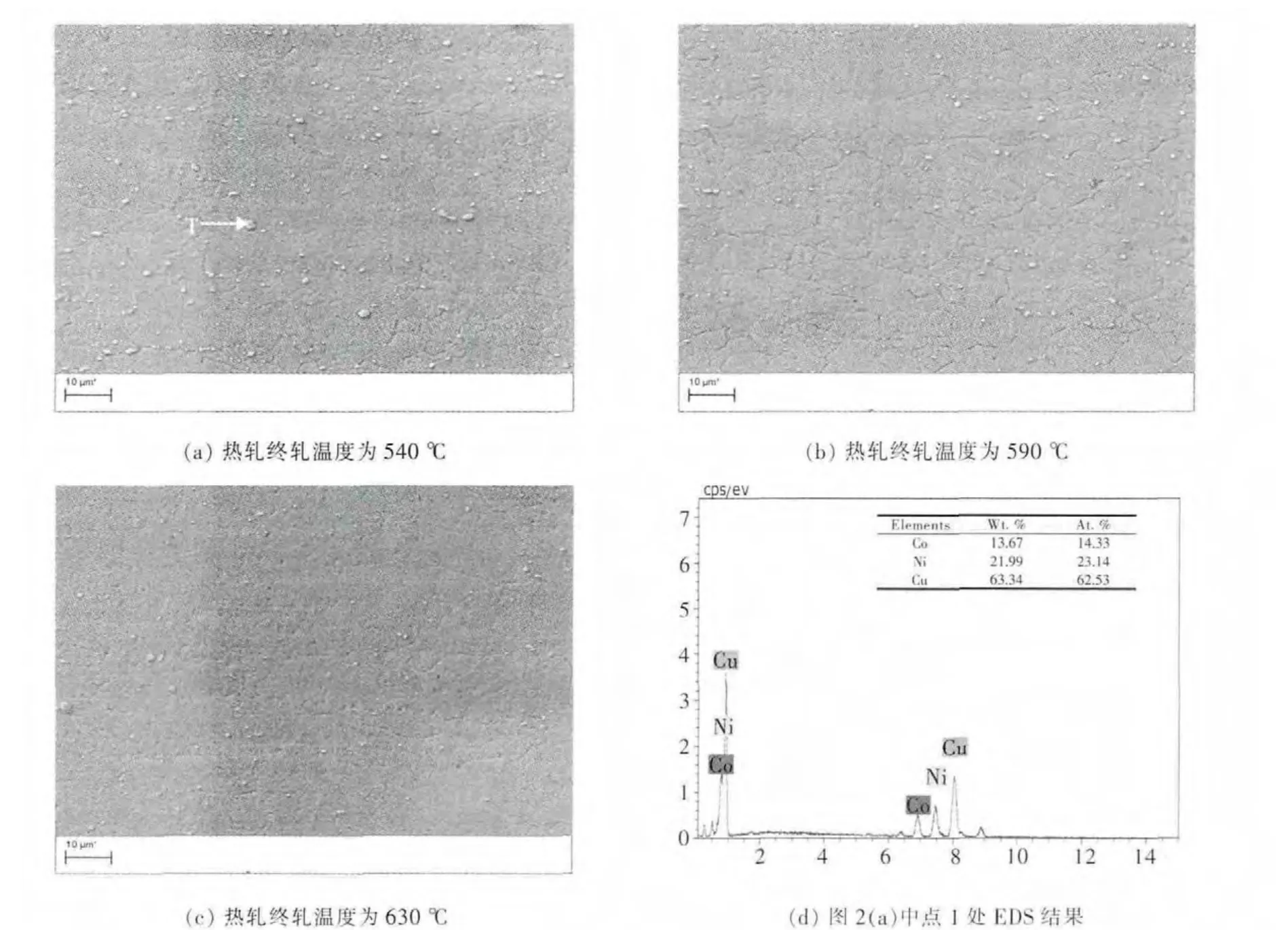

图3为形变时效热处理后QBe2合金薄板的显微组织形貌,与固溶状态下类似,晶界上仍可以看到大量的白色第二相,与固溶状态下相比,白色第二相尺寸变大,并且随着热轧终轧温度的降低,第二相数量增加.

白色第二相的主要成分如图3(d)所示.根据Cu-Be二元相图,β相发生共析转变生成α相和γ相的温度为605℃,而时效的温度为320±5℃,远低于共析转变温度.低温下原子扩散困难,共析转变无法完全进行,只有很少一部分β相发生分解,大部分仍保留下来,并在时效的过程中粗化.据此可以推断,晶界上白色第二相为β相和极少量的γ相.而由于β相在时效的过程中基本不会发生分解,所以与固溶状态下类似,热轧终轧温度较低的薄板经过形变时效热处理后显微组织中白色第二相较多.

形变时效态的QBe2合金薄板背散射电子组织形貌如图4所示.形变时效热处理后,晶粒沿冷轧轧制方向伸长,晶内滑移线清晰可见,析出物在晶界局部脱溶导致晶界变粗.由于晶界脱溶产物以Be、Ni、Co与Cu形成的化合物为主,这3种元素的原子序数均小于Cu,所以背散射电子相中晶界脱溶相呈暗黑色,明显区别于灰色基体,故利用背散射电子相可以清晰地判断时效后晶界脱溶相的所占的比例.

图3 热轧终轧温度不同的薄板形变时效处理后的SEM组织及EDS结果

图4 形变时效状态的QBe2合金薄板的背散射电子组织形貌

利用Imagetool软件对时效过程中的晶界脱溶相所占比例进行分析,结果如图4(d)所示,随着终轧温度的升高,晶界脱溶相所占比例降低.时效过程中,脱溶相优先析出在晶界、滑移带、位错线等晶体缺陷处,尤其在相变驱动力较小,形核率较低的情况下[13].如前所述,固溶状态下,热轧终轧温度较低的QBe2合金薄板中β相的含量更高,而β相含量高,则固溶体中溶质原子的过饱和度低,脱溶转变的驱动力小,局部脱溶的倾向更加严重.故热轧终轧温度为540℃的QBe2合金薄板显微组织中晶界脱溶相比例接近12%,而热轧终轧温度为630℃的QBe2合金薄板显微组织中晶界脱溶相比例仅为6%.

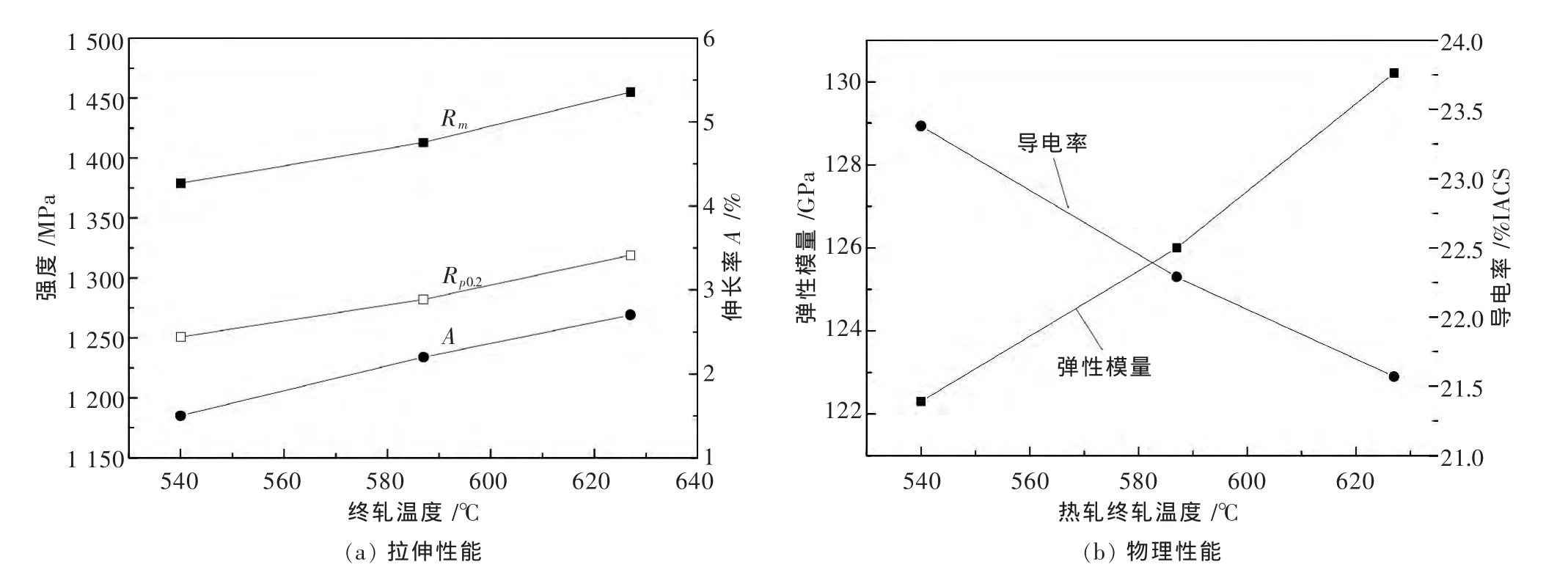

如图5所示,随着热轧终轧温度的升高,形变时效状态下QBe2合金薄板的抗拉强度、屈服强度以及伸长率均呈上升趋势.其中热轧终轧温度为540℃的QBe2合金薄板比热轧终轧温度为630℃的QBe2合金薄板的抗拉强度高近80 MPa.随着热轧终轧温度的提高,形变时效状态下QBe2合金薄板的弹性模量升高,但导电率会有所降低.终轧温度由540℃提高到630℃可以使弹性模量提高近10 GPa.

图5 形变时效状态的QBe2合金薄板的性能

不同热轧终轧温度的形变时效态QBe2合金薄板显微组织的不同,导致了性能之间的差异.热轧终轧温度较低的QBe2合金薄板中β相较多,且晶界脱溶的现象更为严重.与时效过程中析出的过渡相γ”、γ'相比,β相硬度较低[14],并且由于β相尺寸远大于过渡相γ”、γ'的尺寸,故其作为第二相时起到的析出强化效果远低于过渡相,所以热轧终轧温度较低的QBe2合金薄板抗拉强度较低.与此同时,由于β相在室温下塑性较差,当其大量分布在α相晶界处时会严重降低QBe2合金薄板的塑性,并且大量的晶界脱溶产物会阻碍位错的运动,并影响变形过程中α相晶粒之间的相互协调,也会使得材料的塑性降低,所以热轧终轧温度较低的QBe2合金薄板伸长率较低.由于热轧终轧温度不同的3块QBe2合金板材经过了相同的固溶处理、形变时效处理,故3种板材的组织中空位、位错等缺陷的数量应相近,可以认为导电率之间的差异反映的是时效过程中溶质原子析出情况的不同,导电率越高,溶质原子析出得越充分[15].热轧终轧温度较低的QBe2合金薄板中含有大量的β相,消耗了大量的溶质原子,所以溶质原子析出得更加充分,故其导电率更高.

QBe2合金中,不同相的弹性模量不同,过渡相γ”、γ'的弹性模量大于β相的弹性模量,α相的弹性模量最小.而在两相或多相合金中,可以利用如下关系来描述各相体积分数与弹性模量之间的关系[16]:

式(1)中E为合金的弹性模量;a是合金中的任一相,i=a,…,n表示样品中有n个相;Vi为第i个相的体积分数;Ei为第i个相的弹性模量.

热轧终轧温度较低的QBe2合金薄板中β相含量较高,而由于热轧终轧温度不同的3块QBe2合金薄板的化学成分相同,并且溶质原子的析出方式只有2种,以β相形式析出及以过渡相γ”、γ'的形式析出,所以热轧终轧温度较低的QBe2合金薄板中过渡相γ”、γ'的含量较低.根据式(1)以及各相弹性模量的大小可知热轧终轧温度较低的QBe2合金薄板弹性模量较小.

图6为热轧终轧温度不同的3块QBe2合金薄板形变时效状态下的拉伸试样断口.由图6可知,终轧温度为540℃时,其拉伸断口呈现舌状花样,为典型的解理断口,属于完全的脆性断裂;热轧终轧温度为590℃和630℃的试样的拉伸断口均由韧窝和解理面组成,为混合断裂,所不同的是热轧终轧温度为630℃时的拉伸试样断口上韧窝所占比例要高于终轧温度为590℃时,并且韧窝尺寸较大,深度较深.

图6 形变时效状态的QBe2合金薄板的拉伸断口形貌

材料在塑性变形的过程中,随着形变量的增加,材料内部会逐渐产生微裂纹,而对于多相合金来说第二相质点会成为微裂纹形核的核心,第二相质点尺寸越大、分布越集中,则越有利于微裂纹的长大及相互桥接[17].而热轧终轧温度较低的QBe2合金薄板中大尺寸的β相含量较高,热轧终轧温度较高的QBe2合金薄板中小尺寸弥散分布的过渡相较多.所以热轧终轧温度为540℃的形变时效态QBe2合金薄板在单向拉伸应力状态下的断裂为解理断裂;而热轧终轧温度为590℃及630℃的为解理断裂和微孔聚集断裂的混合断裂,并且热轧终轧温度为630℃的拉伸试样断口上韧窝所占比例更高.

3 结 论

1)热轧终轧温度在540~630℃范围内,较低终轧温度(540℃)的QBe2合金薄板经形变时效热处理后,显微组织中β相含量较高,并且析出物沿晶界局部脱溶的现象更为严重;

2)热轧终轧温度从540℃提高到630℃,形变时效状态下QBe2合金薄板的屈服强度提高约80 MPa,抗拉强度提高约90 MPa,伸长率提高1.2%,弹性模量提高约10 GPa,导电率降低1.8%;

3)不同终轧温度(540℃、590℃、630℃)的形变时效态QBe2合金薄板性能产生差异的主要原因是显微组织中β相含量不同;在热轧后的退火、冷轧、固溶以及时效工艺相同的情况下,组织中β相的含量主要取决于热轧终轧温度,终轧温度越高,β相含量越少,越有利于QBe2合金最终板带材性能的提高.

[1]王伟.铍铜合金的生产和应用前景分析[J].有色金属加工,2014,43(2): 9-12.

[2]Cooley J C,Aronson M C.Origins of paramagnetism in berylliumcopper alloys[J].Journal of Alloys and Compounds,1995,228(2):195-200.

[3]Behjati P,Vahid Dastjerdi H,Mahdavi R.Influence of aging process on sound velocity in C17200 copper-beryllium alloy[J].Journal of Alloys and Compounds,2010,505: 739-742.

[4]史斌,朱焕刚.铍铜合金在汽车冲压成型模具上的应用[J].装备维修技术,2010(4): 51-54.

[5]朱兴水.高等级铍铜合金的应用与发展趋势[J].科技创新导报,2014(4): 81-82.

[6]陈乐平,周全.铍铜合金的研究进展及应用[J].材料热处理技术,2009,38(22): 14-18.

[7]符留念.铍青铜的时效处理[J].热处理,2010,25(5):55-56.

[8]丁雨田,施永奎,胡勇,等.热处理对QBe2合金组织和性能的影响[J].热加工工艺,2007,36(24): 62-65.

[9]卢越焜,刘涛,李阿妮,等.铍青铜(QBe2)的分级时效工艺[J].宇航材料工艺,2009(4): 67-68.

[10]Levent Yagmur.Effect of microstructure on internal friction and Young's modulus of aged Cu-Be alloy[J].Materials Science and Engineering A,2009,523:65-69.

[11]阎永,汪治军,董超群.我国铍铜产业科技进步回顾与展望[J].稀有金属,2003,27(1):66-68.

[12]Chakrabarti D J,Laughlin D E,Tanner L E.The Be-Cu (Beryllium-Copper) System[J].Bulletin of Alloy Phase Diagrams,1987,8(3): 269-282.

[13]Ryoichi Monzen,Tomoyuki Hasegawa,Chihiro Watanabe.Effect of external stress on discontinuous precipitation in a Cu-2.1wt%Be alloy[J].Philosophical Magazine,2010,90 (10): 1347-1358.

[14]Rioja R J,Laughlin D E,The Sequence of Precipitation in Cu-2wt%Be Alloys[J].Acta Metallurgica,1980,28,1301-1313.

[15]丁宗业,贾淑果,邓猛,等.Cu-0.36Cr-0.03Zr合金的时效动力学[J].中国有色金属学报,2013,23(7):1879-1884.

[16]崔天成,李述军,郝玉琳,等.热处理对Ti2448合金冷轧板组织和性能的影响[J].材料研究学报,2008,22(3):225-229.

[17]余伟,李保成,黄文辉.变形温度对7A04-T5铝合金组织与性能影响[J].热加工工艺,2011,40(2):51-53.