分析煤化工与能量转化率

李哲宏

(大唐呼伦贝尔能源开发有限公司,内蒙古 呼伦贝尔021008)

0 引言

在煤化工当中,在进行装置的可行性分析之时,能量转化率是一个十分重要的数据。然而随着在此理论之上的发展,能量转化率变得越来越重要,随之而来也出现了一些错误使用的现象,进而造成不利影响。能量转化率的使用必须充分结合装置的实际情况,同时还需要与综合能耗概念结合,这样才能够保障对装置的建设趋于合理化,具有可行性。

1 能量转化率概述

在煤化工当中常常用能量转化率衡量煤电技术的进步,能量转化率高,相应的对于原料的利用率也高,证明此种工艺也相对优化。能量转化率用公式表示为:

其中,Eo表示有效产品热值和,Ei表示原料热值。对于煤化工而言,原料主要就是指所输入的各种能流以及物质流,其中包括了煤、水、溶剂等。而最后主要的产物,以及有用的副产物则是有效产品。

通过完成装置设计,将会得到消耗的定额,并且通过计算之后得出能耗值。在装置运行稳定之后,要测定装置数据则相对困难,这项工作通常被称为标定。两个数据之间也具有一定程度的差异性。

在不同的产品之间进行转化率的对比是没有意义的,用其来对投资进行引导更加是不可取的。在进行装置的建设之时,应该充分立足企业的实际需求和生产需要。要提高企业的经济效益最根本的还是要提高相关技术和工艺,进一步的节约能源降低消耗,推行低碳经济,同时严格遵守国家的相关规范规则。只有这样才能够保障企业获得经济、社会和环境效益的统一。

2 特性分析

2.1 工程性

对于能量转化率之上的研究,部分学者只将其当做一个理论性的数据进行分析,进而得出某种工艺的能量转化率,同时做出评价。比如有关数据表明,通过理论之上的分析,使用煤制造甲醇和柴油之间所得到的数据是1:0.438。从数据上看,两相比较制造甲醇之时能够节约大概一半的资源。从理论上似乎并没有问题,然而与实际相比却是存在极大的差异性的。在能量转化率上,二者之间并不是一个理论值,因此这样的固定比值是不存在的。

如果所面临的是单个工程,设计和装置运行将会对能量转化率造成影响,比如装置的规模、原料质量等。设计的差异性也会带来转换率的差异。在煤气化当中,使用的煤种、方法等不同,所得到的转化率也相应不同。就目前而言,针对某一类的工程是无法只通过一种理论,进而进行转化率的推算。

2.2 可变性

随着先进技术的使用、进一步改进了催化剂等,能量转化率的数据也随之不断的发展变化。在二十世纪七十年代利用天然气制合成氨,每制造一吨需要消耗42GJ,到二十世纪末在此基础之上下降了13GJ,发展至今已经已经可以保持在生产每吨消耗28GJ以下。经过几十年的发展,其进步的主要方向是不断的提高能量转化率,进而达到降低能耗的目的。然而在之后的发展当中却无法再通过此项达到快速进步的目的,即便还能继续在一定程度之上提高能量转化率,其效果也不会太明显。

通过节能改造能够有效的提高能量的利用率。比如山西的某企业,原有每年合成氨三十万吨的装置,通过十年的时间进行了节能改造。通过百分之五十的节能扩产,同时保持总体系列不变,最终将原有每吨消耗61GJ成功的降低了15GJ,改造的成本低于购买全新装置的一半。

当下部分的新兴化工工艺,比如在费托合成柴油之上,其正在步入快速提高能量转化率的黄金时代。通过深入的研究,从而进一步的促进工艺和催化剂的发展,以及进行更新换代,其有可能大幅度提高能量转化率。因此对于发展需要的判断,如果只是通过工艺发展前后的对比,以及能量转化率来进行,这缺乏了足够的公平性。

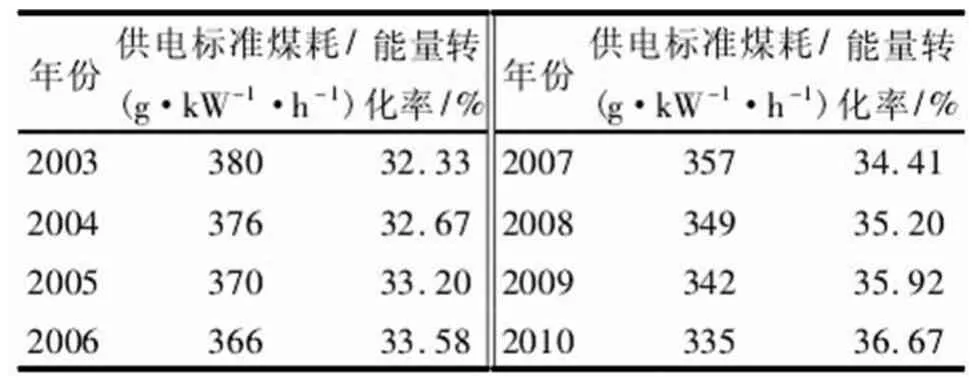

我国的煤电工业对于煤的利用率在不断的上升,进一步的降低了能耗,这说明技术的进步也不断的提高了能力转化率数据。如表1。

表1 历年供电标准煤耗与能量转化率

用合成氨的进步,以及煤电的进步来判断合成柴油的进步,是可以进行比照的。在进行合成柴油的早期,最初的转化率是百分是三十五,近几年发展迅速,如今已经超过了百分之四十,且还有持续快速进步的姿态。科技的进步和创新不断的推动其进步,该项技术的发展还会具有更加美好的前景。

2.3 综合性

在多联产的装置当中,能量被交叉利用在多条工艺线路当中,在此时针对单独的能耗很难计算。随着产品的增多难度也逐次上升,通过综合摊派计算能够解决以上难题。具体说来对于某个产品的能量消耗当中,既有明确的原料贡献,又有摊派的估计值,通过综合就能最后得出其能耗值。相应的也只有一个平均的转化率数值。比如针对石油化工企业,其所需要的原料众多,主要包含了煤、天然气等,所生成的产品更是多样,有化肥、聚合物等。这就导致了在生产当中,无法具体的进行每一种的转化率计算,只能通过综合进行计算,进而得出最终的平均值。

3 结语

综上所述,在煤化工之上进行能量转化率的分析,将不同的产品进行分析,并且作为投资的引导是不够合理的。在进行装置的建设之时,应该充分立足于企业的具体需求和实际情况,不能只根据能量转化率决定建设与否。同时提高能量转化率在一定程度之上能够达到节能降耗的目的,然而该种方式当达到一定的程度想要再进步就较为艰难。因此在之后的发展当中应该拓展进步方式,还应该从节能改造、发展有关技术等方面不断的提高利用率,从而降低成本增加企业的经济效益。

[1]刘杰.三种典型煤化工工艺比较和能量转化率分析[J].现代化工,2012,02:66,68+70.

[2]唐宏青.关于煤化工装置建设几个问题的讨论[J].化工设计通讯,2013,01:1-4.

[3]王燕青.陕西煤化工产业链发展模式优化研究[D].西安建筑科技大学,2012.

[4]唐宏青.科学发展煤化工的探索与建议[J].煤化工,2009,01:4,9+17.