氮气循环与空气循环流程的应用与选择

蒋 旭,江楚标

(中空能源设备有限公司,浙江杭州滨江区滨盛路1509号1204 310051)

气体工业是伴随着国民经济的增长而发展的,其增长率是GDP增长率的1.25~1.5倍,我国实行的是可持续发展战略,在今后相当长的一个历史时期,将维持GDP 7% ~8%的年增长率,这就保证了气体工业10%~12%的年增长率。虽然国民经济的发展会有起伏,但那是波浪式前进或螺旋式上升,不会出现类似钢铁工业的饱和点,只要国民经济在增长,气体工业就会不断发展。

由于目前的煤化工装置要求氧气的压力通常为4.0~9.0 MPa,所以煤化工型空分均采用内压缩流程。但是由于采用的煤气化技术不同(主要是气化炉型不同),煤制油、煤制天然气、煤制甲醇、煤制烯烃等工艺路线,对需要的氧气和氮气数量、压力、规格会有所不同,从而形成空分流程的多样化。另外煤化工的空分设备通常要求提供高压氧气、高压氮气、中压氮气、低压氮气、仪表空气、全化工厂用空气、液氧、液氮等多种产品,尤其是对氮气产品的需求较高,规格有的达6种之多。而且煤化工用气量会在大范围内变化,甚至当后续工艺停机时,短时间内用氮量也会增加几倍。

所以合理选择流程不仅可以降低投资、节省能耗,而且可使空分设备得以可靠连续地运行,这样对于生产及投资都具有很好的经济性和稳定性,同时这也是投资一套空分设备的最优标准。

1 三种空分流程型式

为了使加压后液氧的低温冷量能够转换成为同一低温级的冷量,使空分设备实现能量平衡,必须要有一股逆向流动的压缩空气在换热器中与加压后的液氧进行换热。在使液氧气化和复热的同时,这股压缩气体则被冷却和液化,然后送入塔内参与精馏。根据热力学原理,参与换热的这股高压气体的压力必须高于被压缩液氧的压力或者同处于超临界状态,所以在内压缩流程中需设置一台循环增压机和一个高压换热器。根据循环增压机压缩的介质不同,流程形式可分为空气循环和氮气循环。

其中空气循环又分为空气循环单泵流程(液氧)和空气循环双泵流程(液氧和液氮),氮气循环只有一种形式,即氮气循环单泵流程[1],以下具体简介三种空分流程型式。

1.1 空气循环单泵流程

当气量在8000 Nm3/h(3.0 MPa时)~20 000 Nm3/h(8.0 MPa时)以上时,氮气透平压缩机能够满足,流量小压力高时整机效率较低,流量大时整机效率较高,此时应当采用氮气外压缩流程,因为能耗上氮气外压缩要较采用内压缩占较大优势。

空气循环单泵流程中高压液氧与高压空气换热,液化空气进塔后大部分为参加精馏,导致这部分空气当中的氮气未分离,从而导致下塔氮气分离量较外压缩(全气相进料,外压缩流程或者氮气循环单泵流程,液氮回下塔,其相当于全气相)少20% ~30%(空气循环双泵流程)。所以空气循环单泵流程的下塔抽氮量较全气相进料的下塔要少。

1.2 空气循环双泵流程

一般气量在8000 Nm3/h(3.0 MPa时)~20 000 Nm3/h(8.0 MPa时)以下时,采用氮透无法做,而采用活塞氮压机则是一方面需要有备机,投资较高,同时备件费用较贵;另一方面维护量较大,长期连续运行可靠性差,许多用户均不愿选择此种机型。同时下塔抽氮气总量未超过氧气量的1.5倍时,此时采用空气循环双泵流程的能耗较低,推荐采用空气循环双泵流程。

空气循环双泵流程的液化空气量大(有高压氧的复热空气和高压氮的复热空气,对精馏的影响较大,尤其下塔抽氮气量的最大量明显要小,不能满足时需要增大空气量。

1.3 氮气循环单泵流程

氮气循环单泵流程是指从下塔顶部外抽一股压力氮气出冷箱,经过增压后外抽中高压氮气产品,同时剩余部分作为增压复热与膨胀工质,与中高压液氧进行换热的流程。

氮气循环单泵流程较空气循环单泵流程的下塔抽氮量要多20%,氮气循环单泵流程本质上与外压缩流程的下塔相同(也为全气相进料,高压板式中高压氮气与高压液氧换热,液化后返回下塔顶部),这对于下塔抽氮气量大超出最大抽氮限制时要节省不少能耗,但是氮气循环单泵流程由于换热器有循环量(增压和膨胀),二次复热不足损失,循环量(压力氮气)外抽换热附加能耗(换热品质差距大),氮气作为增加复热和膨胀制冷工质要比空气差而多增能耗,氮气膨胀后由于饱和点较空气低(低4K,膨胀空气中抽温度低,这对于换热是有利的)而产生的换热器不可逆损失大(膨胀机机后带液体限制),膨胀空气中抽温度低而增强换热所节省的能耗,同时中高压产品规格与流程最佳增压复热压力、膨胀制冷压力的差距大而附加的能耗等各种因素导致氮气循环单泵流程自身优越性不能体现,有可能导致氮气循环单泵流程能耗反而要高。

2 三种空分流程比较

下面比较时产品规格仅为高压氮气与压力氮气;当有中压氮气时,还需要按照氮气透平压缩机是否能做、氮压机投资等因素来考虑,中压氮气要与高压氮气量合并一起考虑。

2.1 空气循环双泵与氮气循环单泵流程

当中高压氮压机无法做时,采用空气循环双泵流程或者氮气循环单泵流程。产品规格为:高压氧气流量20 000 Nm3/h,压力5.3 MPa;高压氮气流量12 000 Nm3/h,压力8.2 MPa;压力氮气流量 11 000 Nm3/h,压力 0.55 MPa。

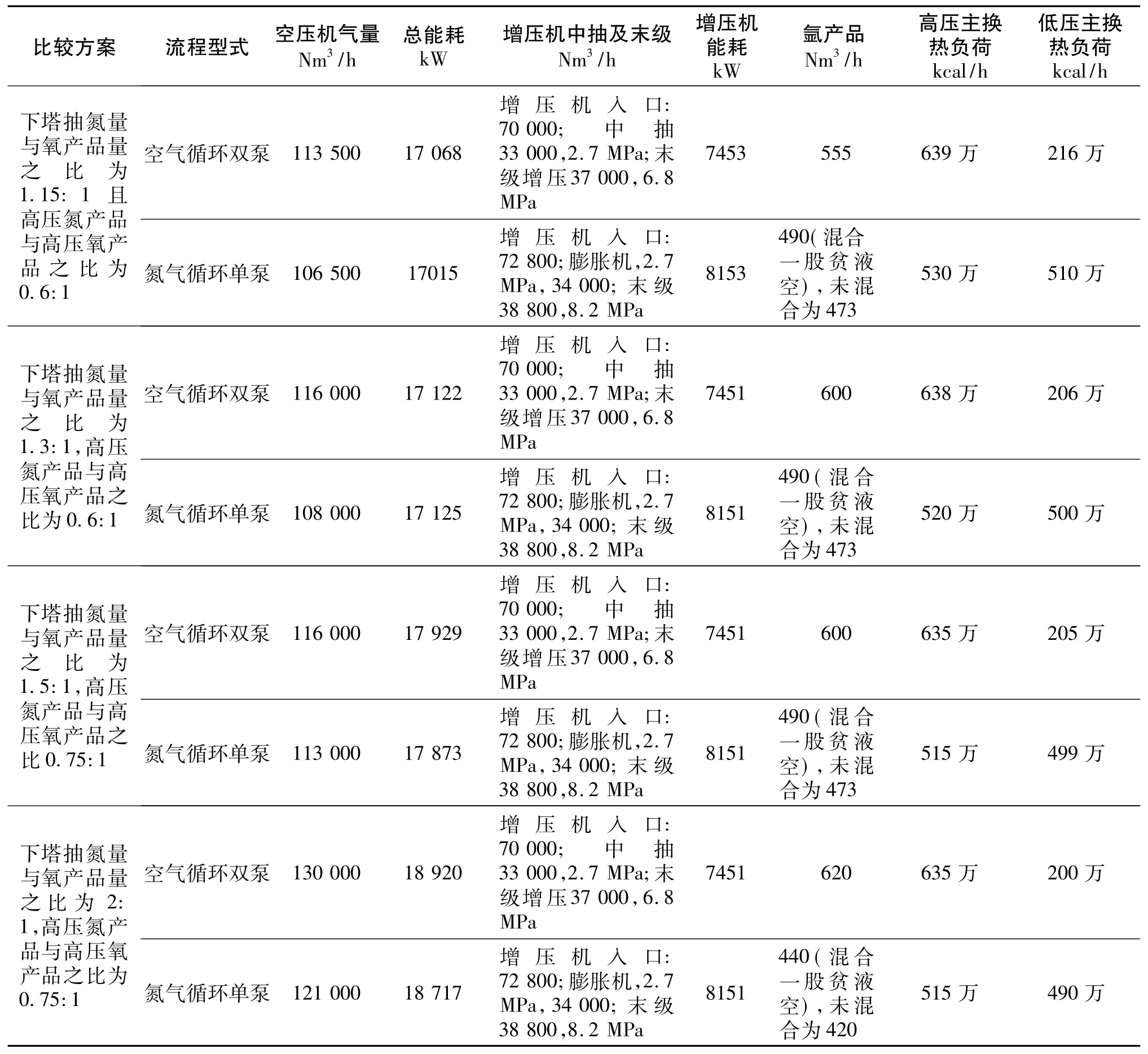

由于气量在8000 Nm3/h(3.0 MPa时)~20 000 Nm3/h(8.0 MPa时)以下,氮气透平压缩机无法做,所以只能采用空气循环双泵流程或者氮气循环单泵流程,其中氮气循环单泵流程的增压机末级与高压氮气产品规格相同,空气循环双泵流程的增压机末级排压为最佳复热压力。取增压机效率、膨胀机效率相同,膨胀机机后均带液7%,其余高压换热器,低压换热器的温差取相同,冷损相同,具体见表1。

表1 空气循环双泵与氮气循环单泵流程比较Table 1 Compare with air recycling dual pump process&nitrogen recycling single pump process

可以看出空气循环双泵流程的空气量要比氮气循环单泵流程量大,说明液化空气影响抽氮因素明显,同时由于空气量大的原因,氩产品要多一些,由于氮内压,所以空气循环双泵流程的高压主换热器要比氮气循环单泵流程要大,低压换热器面积氮气循环单泵流程要大些。

当随着内压缩高压液氮量的增大,液化空气影响因素增大,所需空气量增大,能耗增大。但是氮气循环所节省的能耗有限,因为其只能增大20%左右的下塔氮气量,抽氮气量大时,需要增大空气量,当高压液氮量超出氧气量的60% 时,且下塔抽氮气量超过氧气量的1.3倍时,两种流程能耗持平,随着高压液氮量的增大,以及下塔氮气抽量的增大,空气循环双泵流程的优势越来越明显,最大节省能耗1%左右。

当高压液氮量一定时,随着下塔抽氮气量的增大,抽氮受限制影响有限,氮气循环单泵流程的优势不太明显,仅仅略微低些。

对于能耗而言,氮气循环单泵流程由于氮气作为增压复热和膨胀制冷工质焓降低,所以流量要大些;同时氮气的饱和点较空气要低,中抽换热器温差较大,不可逆损失大,造成能耗多,所以对于氮气循环单泵流程而言,换热器的热端温差不宜过大,一般不超过3K最好,这样不可逆损失小些,另外由于压力氮气的大量抽出,所需复热量较上塔低压氮气大,进而导致高压复热氮气流量大。

所以影响氮气循环单泵流程的能耗有两大因素,一个为产品压力与增压机的最佳复热压力是否接近;另外一个是氮气工质换热如何降低不可逆损失问题,一般大型装置配置高温膨胀机较为合适。

2.2 空气循环单泵与氮气循环单泵流程

当中高压氮压机能做时,采用空气循环单泵流程或者氮气循环单泵流程。产品规格为:高压氧气流量40 000 Nm3/h,压力5.3 MPa;高压氮气流量24 000 Nm3/h,压力8.2 MPa;压力氮气流量 22 000 Nm3/h,压力 0.55 MPa。

由于气量在8000 Nm3/h(3.0 MPa时)~20 000 Nm3/h(8.0 MPa时)以上,氮气透平压缩机能够做,由于氮气外压缩能耗上占绝对优势,所以采用空气循环单泵流程或者氮气循环单泵流程,其中氮气循环单泵流程的增压机末级与高压氮气产品规格相同,空气循环单泵流程的增压机末级排压为最佳复热压力。

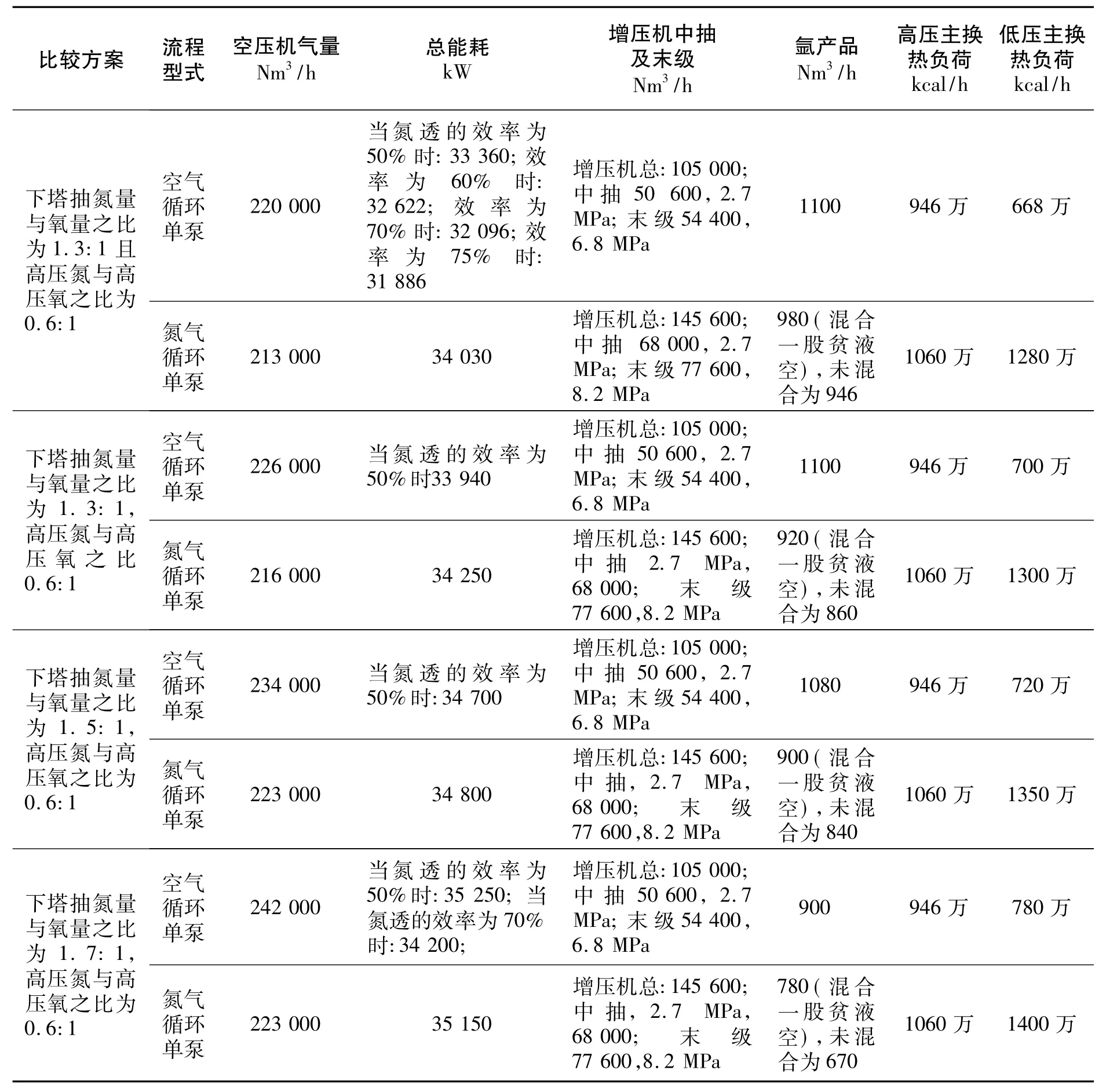

取增压机效率、膨胀机效率相同,膨胀机机后均带液7%,其余高压换热器,低压换热器的温差取相同,冷损相同,具体见表2。

表2 空气循环单泵与氮气循环单泵流程Table 2 Compare with air recycling single pump process&nitrogen recycling single pump process

可以看出随着下塔抽氮气量的增大,当氮气透平压缩机的效率为50%时,空气循环单泵流程的能耗越来越接近氮气循环单泵流程,甚至要低。但是当氮气透平压缩机的效率大于50%时,空气循环单泵流程的能耗要低许多,占较大优势。

当能耗相差不大时,氮气循环单泵流程由于节省投资(一台高压氮压机(中抽)或者一台高压氮压机,一台中压氮压机,但是氮气循环的增压机较大,低压板式多)而较占优势,此时推荐氮气循环单泵流程。

由于高压氧产品量一定,所以液化空气的量是一定的,液化空气影响抽氮因素不太明显。

空气循环单泵流程的空气量要比氮气循环单泵流程量略微大些,同时由于空气量大的原因,空压机能耗高,氩产品要多,由于本质都是氮气外压缩,所以空气循环单泵流程的高压主换热器与氮气循环单泵流程较为接近,低压换热器面积氮气循环单泵流程要比空气循环单泵流程多50%。

对于能耗而言,氮气循环单泵流程由于氮气作为增压复热和膨胀制冷工质焓降低的原因,其流量要大些;同时氮气的饱和点较空气要低,中抽换热器温差较大,不可逆损失大,造成能耗多,所以对于氮气循环单泵流程而言,换热器的热端温差不宜过大,一般不超过3K最好,这样不可逆损失小些,另外由于压力氮气的大量抽出,所需复热量较上塔低压氮气大,进而导致高压复热氮气流量大。

而空气循环单泵流程由于增压空气量一定,液化空气量也一定,影响有限。冷损小膨胀制冷空气量小导致中抽量小能耗低。在能耗上空气循环单泵流程占有绝对优势,即使氮气透平压缩机的效率只有50%,其总能耗也是低出不少。

2.3 空气循环双泵与空气循环单泵流程

当中高压氮压机能做时,但是效率较低,采用空气循环单泵流程或者空气循环双泵流程。

由于气量在8000 Nm3/h(3.0 MPa时)~20000 Nm3/h(8.0 MPa时),氮气透平压缩机也能够做,但是效率较低,由于氮气外压缩能耗上占绝对优势,所以采用空气循环单泵流程或者氮气循环单泵流程,其中氮气循环单泵流程的增压机末级与高压氮气产品规格相同,空气循环单泵流程的增压机末级排压为最佳复热压力。取增压机效率、膨胀机效率相同,膨胀机机后均带液7%,其余高压换热器,低压换热器的温差取相同,冷损相同,具体见表3。

表3 空气循环双泵与空气循环单泵流程Table 3 Compare with air recycling dual pump process&air recycling single pump process

对投资而言,空气循环双泵流程气量大一些,设备整体大一些,空气循环双泵流程有增压机,4台液体泵,高压换热器较大一些;空气循环单泵流程的投资有增压机,氮压机(1台或者2台),投资较高。

能耗上空气循环单泵流程占绝对优势,在氮压机效率只有50%,同双泵流程较为接近(要低一些),当机组效率超出55%时,能耗要低出不少,此时能耗费用要远远高于节省氮压机的费用,推荐空气循环单泵流程;而能耗相差不多时,从节省投资的角度上考虑,应该选择空气循环双泵流程。

3 氮气循环单泵流程特点

1.对于空气循环,当下塔抽氮气超过1.5倍的氧气产品量时,由于破坏正常精馏工况而导致空气量增大,此时氮气循环(氮气循环抽氮气可达1.8倍,相当于外压缩下塔,为全气相进料,高压氮气与高压液氧换热,相当于部分主冷)更占能耗优势,能耗增加原因主要是超出下塔抽氮限制,进而导致空气量增加,能耗增加,对于空气循环单泵流程优势不明显,对于空气循环双泵流程优势较大。

2.当下塔抽氮气量不大,流程需要氮透时,如果是蒸汽驱动,还需要投资汽轮机。氮气循环单泵流程的优势是能耗相差不多时,投资少一台氮压机(蒸汽驱动时还有汽轮机),产品种类多时为多台(中压氮压机,高压氮压机),部分产品规格可能量小而无法做,避免下塔抽氮气量大采用部分高压氮产品内压缩(量大时)而导致能耗较氮气循环高,另外一般需单独配置仪表气压缩机。

3.采用氮气循环单泵流程,一方面增压机流量增大避开机器流量小而效率低的区域,另外当中压氮气产品与膨胀空气2.7 MPa越接近(理论上其他压力也可以中抽),高压氮气与高压氧气产品的增压复热最佳压力越接近,能耗越小,而偏离越大,能耗越大。

4.稳定运行方面,氮气循环的机组需要采用进口多轴机型,投资要较单轴机型略高,单轴机型一般压力高、末级流量小时也无法满足,效率较低导致能耗较高,产品压缩机与增压机合二为一,可靠性不好,但是操作维护量小。

5.对于氮气循环所配置的低温膨胀机最好可以带液体量7%左右的,这样较好地平衡了换热温差,减小了不可逆损失,从而节省了能耗。对于中抽量大的,需要配置低温冷气机组或者高温膨胀机,使换热器热段温差减小,不可逆损失减小,从而节省能耗。

当下塔抽氮气2倍以上,此时抽氮气量大,应该选择配置双下塔(配置一个气量占总气量不小于30% 的工作压力为0.3 MPa的高纯氮装置)的空气循环单泵流程(高纯氮装置冷凝器的液空蒸发气体进上塔,相当于外压缩流程上塔),对精馏而言,空气循环双下塔单泵流程对氧氮有利而对氩不利。

4 结束语

当前空分行业正处于黄金时期,它开始于2002年,是被钢铁工业的迅猛发展造就的,目前增长势头不减,从2007年开始钢铁工业的产能已经趋缓,对空分设备的需求会有所下降,这个缺额已经被三大化工,特别是煤化工中煤制油项目的新增需求所填补,因而黄金时期仍将延续。例如一个年产油品300万t的煤制油项目就需要6万等级的空分设备10套左右,其它配套煤化工项目的空分装置也越来越多,也就是说煤化工项目仍将是空分行业的最大用户。

氮气循环空分流程应用最初是由于增压空气及产品氮气压力高流量小而机组不能做(活塞机台数多),选择氮气循环空分流程是实现2~4万等级化工型空分装置节能节资的一种途径,在氮气产品压力与增压空气压力接近的情况下,能耗也较为接近。其可以将产品压缩机与增压复热机组合二为一,同时也节省了机组投资。

由于空气和氮气在沸点、潜热、临界点等物理性质有所差异,所以两种空分流程在流程组织、产品提取率、增压气量、换热器热负荷、设备投资以及最终综合能耗指标也有所不同,内压缩空分流程以其巨大的包容性完成了化工生产当中所需产品气的问题,相信内压缩空分流程在日后的发展和应用之中会更加多样化和成熟。

[1]蒋旭.化工型空分设备内压缩流程选择[J].深冷技术,2011(7):10-15.