长北天然气集输管线完整性评价及管理

李 阳,王 虎,张徐莉,江国旗,吴晓利

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

长北区块占地面积约有1 588 km2,共有23 座井丛,各井丛由2~3 口天然气井组成。针对井丛分布状况,集输管线采用“辐射与枝状相结合”的集气管网系统,沿长北区块南、北两端延伸,靠近井丛敷设,集气支线就近接入干线,井口来的湿天然气分别由南北集气干线气液混输至天然气处理厂低温脱水、脱烃处理后外输至陕京首站。集输管线主要由南干线、北干线、北北干线、TPO 干线以及各井丛支线组成,总长约有104.3 km,管径250 mm 至610 mm 不等,壁厚7.1 mm至15.9 mm 不等,管材均为L415,设计压力除北干线为8.8 MPa 以外,其它干线均为6.6 MPa。管道防腐类型为环氧粉末涂层和三层结构聚乙烯加强级(3 层PE)两种。

近年来由于长北集输管线采用气液两相混输工艺运行数年,产出的天然气中含有1.805 % 的CO2,对集输管网存在“轻中度”腐蚀,管线内部出现了不同程度的腐蚀状况;另外,地方经济发展迅速,周边开发建设较多,环境复杂,企业和村民在区块内部违章取土,施工时有发生,对管道几何形状和防腐层完整性都有不同程度的影响。2010 年为了全面了解长北集输管线的现状,对集输管线开始进行内外检测。

1 长北长输管线的检测技术介绍

1.1 内检技术

内检技术主要是指智能清管检测,主要检测管线的几何形状是否异常,管线是否存在金属损失和裂纹。管道的几何形状多因受到外部机械力或焊接残余应力等原因造成,通过使用适当的检测装置可以检测各种原因造成的、影响管道有效内径的几何异常现象并确定其程度和位置。通常做法是发射一枚测径清管器,正常的管线应该有一个环线的横断面,测径清管器应可对任何段横断面的临界变化进行检测并确定大小。

长北所使用的测径器有一定排列的机械抓手,机械抓手压着管道内壁并会因横断面的任何变化引起偏移。这些偏移可能是由于一个凹陷、偏圆、褶皱或附着在管壁上的碎屑引起的。捕捉到的偏移信号被转换为电子信号存储到机载的存储上。将一次运行后的数据取出并使用合格的软件加以分析和显示。从而可以确定那些可以影响到管道完整性的异常点。测径清管器主体结构紧凑,直径大约为管道内径的60 %,皮碗的柔性较好,可以通过缩孔15 %的孔洞。其灵敏度为管段直径的0.2 %~1 %,精度大约为0.1 %~2 %。

金属损失检测技术采用漏磁检测技术,因其可检测出腐蚀或擦伤造成的管道金属损失缺陷,甚至能够测量到那些不足以威胁管道结构完整性的小缺陷(硬斑点、毛刺、结疤、夹杂物和各种其它异常和缺陷)。漏磁技术应用相对较为简单,对检测环境的要求不高,具有很高的可信度。基本原理是在管道截面充满磁场,利用置于磁极之间的传感器感应磁场泄漏和偏移,从而确定金属损失的面积。采用的内检测清管器主要由驱动系统、能源系统、磁化系统、传感器系统、数据记录和处理系统、里程系统、旋转检测系统、定位系统等组成。

1.2 外检技术

长北项目所采用的外检技术为多频管中电流法防腐层检测法(PCM)和交流地电位梯度法(ACVG),在检测过程中两种方法联合使用。

1.2.1 PCM 多频管中电流法 发射机从管道检查头(或阴极保护电流供入点)向管道施加某一特定频率或多个频率的激励信号,激励信号自发射点开始沿着两侧传输,管中电流信号强度将随着管道距离增加而减弱,管道电流流经管道时,在管道周围产生一个磁场,利用接收机在管道上方按一定间隔检测管中激励信号的强度。当管道防护层信号均匀时,管道中的电流衰减率与距离成线形关系,管道防护层绝缘性越好,涂层的绝缘电阻值越高,电流衰减越小。若存在电流的异常衰减段,证明存在电流泄漏点或管道分枝点,通过分析可判断出防护层的绝缘性能下降以及破损的位置。再利用埋地管道防腐层检测数据处理系统(ESTEC xp)计算管道外防腐层电阻率,根据防腐层电阻率对管道防腐层质量进行评级。

1.2.2 ACVG 检测法 交流地电位梯度法(ACVG)原理是向管道施加一个特定的检测信号,信号沿管道传播,当管道的防腐层出现破损点或补口缺陷导致管体金属与管周围土壤介质直接连通时,无论检测信号频率高低,信号电流都会从破损或补口破损点流入或流出管道(见图1)。以流入或流出点为中心,在管道周围形成叠加的“点源”电场和“点源”磁场。利用A 字架和接收器能够测量出破损点流出或流入电流时形成地电位梯度,显示的地电位梯度表示为微伏的dB 值。观察接收器指示的dB 值,如果dB 值较低(一般小于30)并且变化不稳,并且接收器破损点指示箭头前后变化,则说明该处附近没有破损点;如果接收机dB 值较大(一般大于30),并且箭头稳定,则说明箭头指示方向位置可能存在破损点(见图2)。

图2 ACVG 法确定防腐层破损点示意图

2 集输管道风险评估及缺陷管理

2.1 内检检测结果评估及缺陷管理

2010 年至2012 年分别完成了对三条主要干线(南干线、北干线和北北干线)的智能清管检测,通过检测结果表明,管道几何形状未出现异常;金属损失点654 处,其中外部金属损失点为269 个,内部金属损失点为385 个。北干线有502 个点,南干线有115 个点,北北干线有37 个点。最严重的金属损失点深度为管道正常壁厚的28 %,属于北干线,其余点的深度分布范围(见表1)。为了验证检测结果,分别在每条管线上选取了10 个金属损失点进行开挖验证,最终结果表明都与检测结果一致。

表1 金属损失点深度统计表

依据Kiefner 提出的一种评估管道缺陷失效压力的模型计算出金属损失点的最小失效压力(Q),由于金属损失点的最大安全压力无限接近于最小失效压力,所以:

式中:A-腐蚀区域在管段纵向投影的面积;A0-腐蚀区初始面积;M-考虑管道失效前发生鼓包的傅里叶系数;σf环向应力;ω-管道壁厚;D0-管道直径。

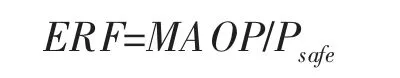

腐蚀区面积A 可以近视的表示为A=h×l,其中h和l 分别表示缺陷的深度和轴向长度。初始面积A0=ω×l。将检测结果放入模型计算得出最小失效压力,近似得到最大安全压力。利用ERF 曲线图模拟出金属损失处的最大安全压力与MAOP 的关系。采用公式可表示为:

式中:ERF= Estimated Repair Factor,预估维修比为1;Psafe=评价方法计算得到的缺陷处最大安全压力;MAOP=管道最大允许操作压力。

通过对654 个金属损失点进行失效压力计算,将计算结果放入应用软件进行模拟计算发现在管道设计压力6.6 MPa 压力下,模拟显示所有金属损失点都在可控范围之内,ERF 曲线上方的点表示缺陷是不可接受的(见图3),需要立即维修。ERF 曲线下方的点表示缺陷是可接受的。同时利用压力图模拟计算清晰地显示了设计压力(6.6 MPa)、MAOP(6.6 MPa)以及缺陷处最大安全压力之间的关系,缺陷处最大安全压力远远大于管道做大允许操作压力(见图4)。

根据以上评价结果结合美国维护维修标准PRCI管道维修手册。当金属损失深度超过正常壁厚的80 %时,就可能导致泄露,需要立即维修。本次检测结果均小于30 %,而且通过模拟计算得出缺陷处最大安全压力远大于管道最大允许压力,因此对于金属损失点不予立即进行维修应采取监控管理,对于壁厚损失较大的点,建立检测点定期进行壁厚检测。目前长北项目在北干线已经设立了4 个壁厚检测点,用于监控管线薄弱点的壁厚变化。

2.2 外检检测结果评估及缺陷管理

在使用外检检测技术时,为了使检测效果发挥最佳效果,采用PCM 和ACVG 联合检测。通过对检测结果进行分析,对防腐层质量进行评级(见表2)。

外防腐层质量评价为“优”的有79.121 km,占总检测管道的75.1 %;评价为“良”的有11.432 km,占总检测管道的11.29 %;评价为“可”的有5.919 km,占总检测管道的5.85 %;评价为“差”的有7.291 km,占总检测管道的7.2 %;评价为“劣”的有0.562 km,占总检测管道的0.56 %。

TPO 北干线 和榆2 支线部分管道PCM 电流衰减明显,防腐层有多处破损点,防腐层整体质量评价等级为差(见图5,图6)。

图3 南干线ERF 曲线图

图4 南干线压力图(压力与检测里程)

表2 管道外防腐层质量分类标准

表3 防腐层等级较差统计表

表4 对应防腐层等级应采取的措施

检测结果中防腐层破损点共发现310 处,平均每公里3.06 处,其中干线199 处,支线111 处。具体分布情况(见图7)。

通过防腐层质量评价结果和防腐层破损点统计结果发现C6 支线、C1 支线、TPO 干线和榆二支线等四条支干线的防腐层完整性较差。选取C6 支线、C1 支线、TPO 干线和榆二支线共10 个破损点进行开挖验证,结果表明其中有7 处外防腐层破损是由物理损伤造成,占开挖点总数的70 %;有3 处是防腐层施工质量问题造成,占开挖点总数的30 %。根据防腐层质量评价等级结合现场制定以下维修策略(见表4)。

图5 TPO 北干线TPO05+2 601 m 至TPO06+834 m PCM 电流衰减图

图6 榆2 支线04+861 m(榆总)至03+126 m PCM 电流衰减图

图7 长北长输管线防腐层破损点分布图

3 结论及建议

(1)此次通过天然气集输管线内检技术和外检技术的检测结果基本掌握了长北集输管线的现场情况,评价结果进一步表明集输管线完整性状况良好。但是部分管线存在缺陷需要进行整改和监控。

(2)完整的评价结果能够帮助作业者优化管道缺陷管理,使得管道管理更加准确的侧重于薄弱点,降低管道事故概率。

(3)长北项目部目前将智能清管技术(漏磁检测技术)只应用于南干线、北干线及北北干线,但是TPO 北干线尚未使用。由于TPO 北干线服役期较久,外检技术已经发现其防腐层完整性遭到严重破坏,为了彻底了解TPO 北干线的可靠性,排查隐患,因此建议对TPO 北干线尽快实施一次智能清管。

(4)针对此次采取的评价方法有它的局限性。它对于前期收集缺陷数据所使用方法可靠性要求较高,如果所选用的方法收集的数据不完整或者不准确,那么评价结果有可能会误导作业者作出错误的维修策略,结果导致事故概率上升和维修费用增加,所以在选择检测方法上一定要满足需求。

(5)通过对C6 支线、C1 支线、TPO 干线和榆二支线检测点的开挖结果说明70 %的防腐层破损点是机械损伤造成,机械损伤是长北集输管线最大危险因素,建议第一在施工期间注意施工质量,避免对管道防腐层的伤害;第二加大巡检密度,将PM 工单的周期由每季度一次调整为每月一次,同时将管线地面标识加密埋设。

[1] 严大凡,文永基,董绍华.油气长输管道风险评价与完整性管理[M].化学工业出版社,2005.

[2] 何仁祥,秦永勇,刘长征.油气管道检测[M].中国石化出版社,2009.

[3] 张增刚,李继志.基于概率论的油气管道腐蚀安全评估与维修优化[J].天然气工业,2010,30(4):91-95.

[4] 杨雪梅,李国兴,陈建民,刘志刚,刘玲莉,葛艾天.埋地钢质管道外防腐层修复技术规范[M].北京:石油工业出版社,2004.