改变主轴转速影响高速铣削载荷的单因素分析研究

王 雅, 王 敏

(安徽建筑大学,安徽 合肥 230022)

0 引 言

在机械制造业,提高生产效率和降低加工成本一直是长期追求的目标,由于加工零件的辅助时间大幅度降低,使得切削工时所占的比例越来越大,要想进一步提高生产率只有大幅度提高切削速度。但是铣刀等高速刀具在高速旋转时各部分都要承受很大的离心力,离心力过大极易导致刀体破碎,这无论是对人身安全还是对刀具的耐用度都是很不利的,因此,研究高的切削速度对于刀具应力场的影响是具有重要的现实意义的[1]。

本文利用有限元软件建立三维刚塑性力学模型,研究高速铣削刀具速度场和等效应力应变场分布规律,为实际生产和理论的完善提供基础。

1 高速铣用量与刀具应力场的关系

高速加工的速度比常规切削加工的速度高出很多。根据德国的切削物理学家萨洛蒙博士的超高速模拟试验指出:当切削速度超过每种工件材料的常规速度范围时,切削速度再增大时,切削温度反而降低,切削力也会大幅度降低[2]。

高速加工必须具备高的主轴转速、高的进给速度、快速空行程、迅速加速和及时准停的性质。高的主轴转速就意味高的切削速度,而为了保证零件加工的精度,则要求保持刀具每齿进给量的恒定,这就要求进给速度大幅度提高,同时又因为是高速加工,希望加工的辅助时间进一步减少,所以高速机床的空行程时间就要减少,这样一来,只有在很短的时间内达到高速和在很短的时间内准停,即快速进给应具有很大的加、减速度才称得上是真正意义上的高速加工。因此在考虑切削用量对高速铣刀应力场的影响上,切削速度和进给量就成为了重要因素。

2 主轴转速对刀具剪切角的影响

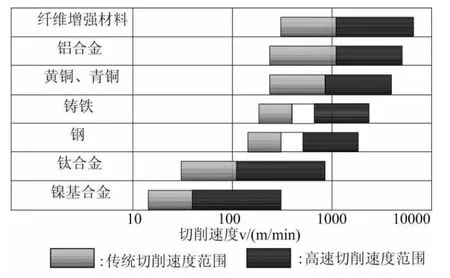

由于不同的加工工序和机床以及工件材料、刀具材料和加工工艺的多样性,对应的切削速度范围也不同,因而很难就高速切削的速度范围给定一个确定数值。如果从侧重于加工工艺的角度看,HSM的速度值区间:车削700~7000m/min;铣削300~6000m/min;钻削200~1100m/min;磨削150~360m/s等,而且还有继续提高的趋势。如果从侧重于加工材料的角度出发,加工材料的高速加工和常规加工的切削速度对照图如图1所示[3]。

图1 七种材料的常规切削速度与高速切削速度对照图

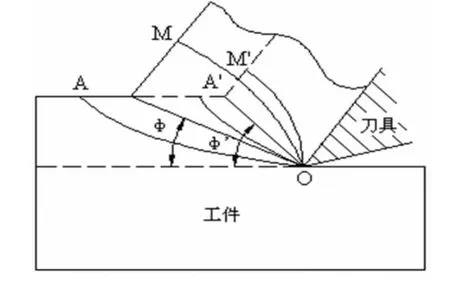

从高速切削机理来看,由于高速切削过程比普通切削过程快的多,如图2所示,按Merchant′s剪切角(又称麦钱特方程)当切削速度较低时,金属始剪切面为OA,终剪切面为OM,剪切角为φ,但当切削速度很高时,金属流动速度大于塑性变形速度,即在OA线上尚未显著变形就已流动到OA′线上,终剪切面变为OM′,剪切角变为φ′,这意味着此时的第一变形区后移,使剪切角增大(φ′>φ)。同时铣削速度对刀具前刀面上的平均摩擦系数μ也有影响,在高速区,铣削速度增大,铣削温度提高,μ减小,则摩擦角ψ减小,由上式可见,剪切角增大,剪切变形减小,剪切变形的抗力也随之减小。在高速范围内,由于μ减小量很大,如加工钢件时,铣削速度由250m/min提高到2100m/min,μ从0.6减小到0.26[4],因此,剪切角φ增大,导致剪切力减小幅度较大;由于切屑的质量很小,虽然铣削速度提高,导致切屑惯性力增大,但其增加幅度比剪切力减小幅度小的多,故在高速切削范围内,切削速度的提高还是导致了铣削力的降低。

图2 速度对剪切角的影响

3 改变主轴转速n时铣刀的应力应变分布

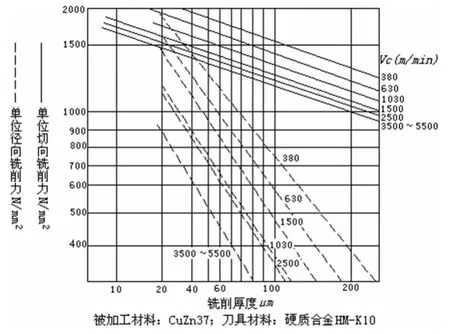

假设刀具模型的其它的因素都不变,仅改变刀具的切削速度即铣刀的主轴转速,那么根据图求立铣刀所受切削力载荷,经过计算,每个刀刃所受切削力如表1所示,以及在不平衡量φ一定(φ=33.09g·mm),仅改变转速时由刀具不平衡量产生的离心力Fe计算公式[1]求得的离心力的数值。

图3 铣削力关系图[5]

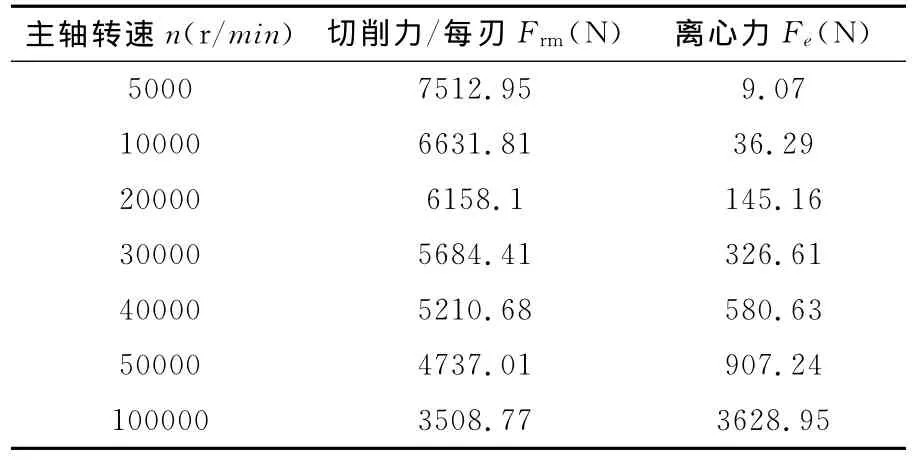

表1 铣刀在不同转速下的切削力/每刃、离心力

在高速主轴系统中,任何旋转体的不平衡都会产生离心力,对于高速旋转的铣刀而言,刀具的不平衡会对主轴系统产生一个附加的径向载荷,其大小与转速成平方关系,随着转速升高,离心力以平方关系迅速增大,从而对刀具的安全性和加工质量带来不利的影响。

从表1中可以看出,随着主轴转速n的增加,离心力的增加非常明显,对于铣削加工的安全性而言已经成为一个不容忽视的因素,但随着主轴转速n从5000r/min增加到100000r/min,铣削力是不断下降的,到100000r/min时可以看出每刃切削力已经不如离心力大了,从切削力和离心力变化的趋势来看,是与高速切削机理相符合的,下面是铣刀在不同转速下的最大等效应力和最大应变的有限元分析,如表2所示。

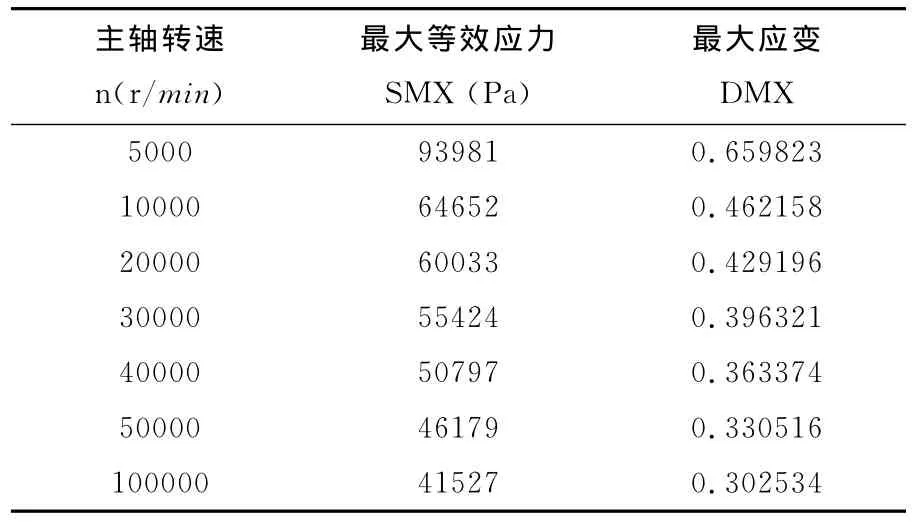

表2 不同转速下铣刀的最大等效应力和最大应变

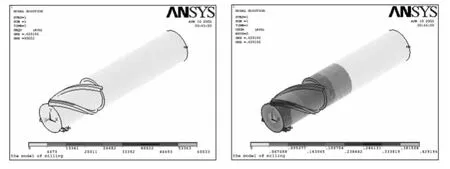

从表2还可以看出,随着转速不断的升高,刀具的等效应力和等效应变量随之减少,但并非成倍减少,也不是按指数规律变化。图4为主轴转速20000r/min时刀具的等效应力分布和应变的分布图,说明如下:

(1)在主轴转速为20000r/min时,最大等效应力和最大等效应变均发生在刀尖处,在整把刀具中,刀尖是最薄弱的环节,它直接受到切削力的作用,并同时受到离心力的影响,所以在铣削时,它最易产生扭曲变形,发生刀尖破碎、崩刃等情况。

(2)由于立铣刀本身的几何结构,刃部和柄部相比,刃部有刀槽的存在,削弱了铣刀刃部的强度,在刃部与槽部接触的地方也容易产生复杂曲面应力集中。

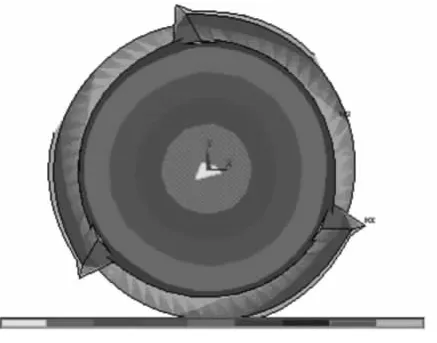

(3)刀具应力和应变最小的地方为刀柄后端,以及整个刀体的中心位置,由于刀体的中心不受切削力的作用,只间接受到离心力的作用,由此可看出,离心力所引起的刀具的应力和应变是沿径向分布于刀体上,越向圆周的地方,离心力所引起的应力应变越大,在最外端为最大,如图5所示。

图4 主轴转速为20000r/min的刀具等效应力和节点应变图

图5 主轴转速20000r/min时刀具受离心力作用图

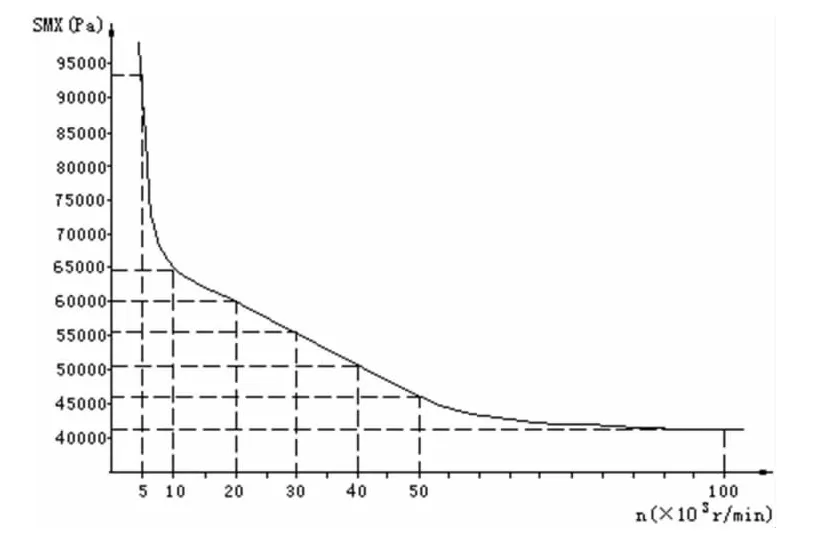

图6 铣削力载荷随转速变化趋势图

4 结 论

(1)在一定的转速范围内虽然离心力不断增大,但随着切削力的不断下降,刀具所承受的载荷作用的下降趋势是非常明显的,所以在控制好离心载荷的前提下,一定转速范围内,转速越高,对加工质量的提高,刀具寿命的延长等都是十分有效的。

(2)高速铣削时,对指定的工件材料、刀具参数、背吃刀量、侧吃刀量以及进给量,铣削载荷开始随铣削速度的提高而下降是较为明显的,但当铣削速度大到一定程度,铣削载荷不是无限的减小,而是趋近于一个定值。

1 张伯霖,杨庆东,陈长年.高速切削技术及应用[M].北京:机械工业出版社,2002:1-31.

2 Salomon C.Process for the Machining of Metals or Similarly Acting Materials when being Worked by Cutting Tools.German Patent,523594.1931-04.

3 Jackson D.The Cutting Materials of Tomorrow:Building on the Capabilities of Today.Proceeding of the SCTE Conference[J].San Diego:Nov,1989.

4 刘战强,万 熠,艾 兴.高速铣削中切削力的研究.中国机械工程[J],2003,5(14):734-737.

5 吴 隆.铜合金的高速铣削加工的研究.制造技术与机床[J],2004(1):48-50.