基于Flexsim的电动游览车装配线的规划与仿真

王伟, 路春光, 邓程程, 周翠玉

(河北联合大学机械工程学院,河北唐山063009)

0 引言

系统仿真技术的不断发展,使其得到了越来越广泛的应用。许多行业利用系统仿真软件来规划设计企业的生产工艺流程,通过规划出几种不同的设计方案,比较不同方案之间的优劣,并最终选择最优方案,以此来达到设计的最大合理化,从而减少企业的成本,提高效率,为企业带来了更大的效益。本文利用Flexsim仿真软件对电动游览车的装配工艺进行建模与仿真,通过对运行结果的分析,验证设计方案的合理性。

1 电动游览车装配线的规划设计

1)装配线工艺流程的制定。通过对电动游览车装配工艺的分析,初步制定了电动游览车总装线的工艺流程。总装线的工艺流程,就是电动游览车装配线的各个工位把来自不同配套厂家的零部件、通用件、标准件、自制件等按照生产工艺装配到车架上的过程。电动游览车车架由工位按照固定的节拍进入装配线,经过若干工位的若干操作最终完成电动游览车的总成。

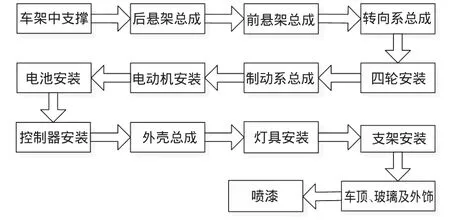

工艺流程图如图1所示。

图1 装配工艺流程图

2)作业元素的确定。通常我们把逻辑上不可再分的且必须由同一个人、同一工作站完成的作业单元称为作业元素。电动游览车的总装配线工序繁多复杂,涉及多种零部件,在实际装配过程中,我们常常将这些作业单元进行划分。作业单元的划分过大或过细都会影响装配线的效率,降低装配质量。

3)作业时间的确定。作业时间并不是理论上计算得来的,它是通过实践经验分析确定的,测量作业时间一般是测量从事某装配工序的熟练技术人员,为了使作业时间更加接近理论的精确值,我们用秒表多次测量并取其平均值。作业时间详见表1。

4)装配线工位的划分。装配线工位划分主要以装配线工艺流程为依据进行划分,将完成同一工艺步骤或相关联工艺的作业元素分配到一起,组成一个工位,来完成相应的工作任务。按此依据对电动游览车装配线工位进行划分,如表2所示。

表1 作业元素及作业时间表

表2 装配线工位的划分

2 电动游览车装配线的建模与仿真的基本流程

1)构建模型布局。首先根据工艺要求,作业策略等,分析车间各部分的状态变量和参数间的逻辑关系,建立生产车间的布局模型。再根据布局模型,搜集数据建立仿真模型,仿真系统的实际运行情况。

2)定义物流流程。Flexsim对象之间存在着层次关系和逻辑关系、输入输出端口和中间端口,根据这些关系来连接相应的端口,定义模型的物流流程,实现仿真的目的。

3)编辑实体参数。根据模型中实体想要仿真模拟的实际系统中的功能来对实体对象进行参数编辑,以完成系统的仿真。

4)重置运行仿真。选择模拟系统的实体对象,通过连接对象实现仿真对象的流程,然后编辑各实体对象的参数,最后进行重置仿真运行,直观地观察系统的运行情况。

5)分析仿真结果。通过模型的运行,可以得到各处理器的状态图、饼状图。分析仿真运行结果,通过仿真数据,发现系统中的“瓶颈”,进而解决“瓶颈”问题。

建模与仿真基本流程如图2。

图2 建模与仿真基本流程

3 电动游览车装配线建模与仿真的实现

1)Flexsim实体对象与装配车间系统的对应关系。Flexsim是面向对象的建模仿真软件。在应用此软件进行系统的仿真过程中,软件中的实体对象与现实生活中的实际对象成一一对应的关系,如表3所示。在对电动游览车装配生产线的建模过程中对象直接表示生产线中出现的各种机器实体。

表3 Flexsim实体与装配线模型对应关系表

2)装配线建模仿真的原则——工位建模法。采用工位建模法,以工位为对象,以工位先后顺序关系为约束,建立装配线的工位逻辑关系图,让工件从第一道工位上线开始,遍历装配线上所有其它工位,直到下线。

3)电动游览车装配线模型的建立。用Flexsim仿真软件按照工位建模法对电动游览车装配生产线中各工位建立仿真模型,其中包括1个发生器、8个暂存区、8个处理器、8个操作员和1个吸收器,如图3所示。

图3 装配线模型图

为了简化建模过程,用工时来表示每个装配工位装配工件的过程,其中包括预置时间和处理时间,忽略装配件在工位之间的传送时间,使建模得到简化。

4)Flexsim实体对象的参数设定。

(1)发生器的设定。电动游览车装配生产线的起点是空车架到达装配车间,在Flexsim中用发生器来模拟装配线中车架的供应。用到达时间间隔来模拟装配线中的生产节拍。生产节拍是由日生产计划和日工作时间来决定的,这里我们将生产节拍定为48。

(2)暂存区的设定。暂存区用来表示电动游览车装配件的暂时存储区,在实际的装配生产线中,暂存区只存储一定数量的装配件,这里我们将最大容量设定为10。

(3)处理器的设定。在电动游览车装配线的所有工位的装配工作都是由处理器和操作员来共同完成的。综合利用表2完成对处理器加工时间、预置时间和操作员的设定,其中加工时间和预置时间都是指定的。勾选“预置时使用操作工人”“、加工时使用操作工人”来模拟装配线上的操作技术人员。

(4)吸收器的设定。Flexsim中吸收器表示装配线中的成品库,所以在回收策略中我们选择不循环实体流。

4 系统仿真的运行与结果分析

对Flexsim模型中各处理器进行参数设定,重新运行模型,得到各处理器新的状态报告表,如表4所示。其中处理器的空闲率基本维持在5%左右,而利用率维持在85%左右,数据显示说明装配线设计很合理。

为了更加直观地观察装配线中各处理器的状态,以数据统计报告中的数据为依据,利用Excel作出各处理器的空闲率和利用率的折线图,如图4、图5所示。

从各处理器的利用率和空闲率的折线图中可以看出,折线基本处于同一个水平线上,没有太大的波动。这说明电动游览车装配线上各个工位的空闲状态和工作时间处在一个相对稳定的状态,各工位都得到了很好的利用,既没有过于空闲的工位,又没有过于繁忙的工位,工位划分合理,工作时间分配均衡,装配线的规划设计合理。

表4 处理器状态报告表

图4 处理器空闲率折线图

图5 处理器利用率折线图

5 结语

本文以电动游览车装配线的规划设计为例,利用Flexsim仿真软件对电动游览车装配线进行规划设计与建模仿真,通过对设计方案的仿真以及仿真运行结果的分析,验证了设计方案的合理性,也表明了Flexsim仿真软件解决此类问题的可行性。

[1] 史文浩.阀门装配车间的设施规划与仿真[J].中国制造业自动化,2012(17):78-82.

[2] 周鑫.基于SLP和Flexsim的车间设施布置改善设计[J].机械制造与自动比,2010,39(3):42-46,97.

[3] 李波,王俊.汽车总装线建模与仿真研究[J].电子科技大学学报,2008(5):789-792.

[4] 舒国云,涂桂禄.基于Flexsim的转弯型堆垛机作业效率仿真研究[J].物流工程与管理,2009(5):120-123.

[5] 杨银,路春光.基于Petri网的装配生产过程建模与仿真分析[J].机械工程师,2008(11):88-90.