销盘式高温高速摩擦磨损试验机方案设计的制定

王晓宏

(陕西工业职业技术学院机械工程学院,陕西咸阳712000)

0 引言

试验机的机械结构部分包括主传动系统、加载系统、摩擦盘夹持系统、摩擦销轴向和径向进给系统、加热及冷却系统等主要部分,对这些系统进行不同的组合,就可以得到不同的整体设计方案。

1 不同设计方案的制定

通过比较,初步拟定了以下四种方案。

1.1 设计方案一

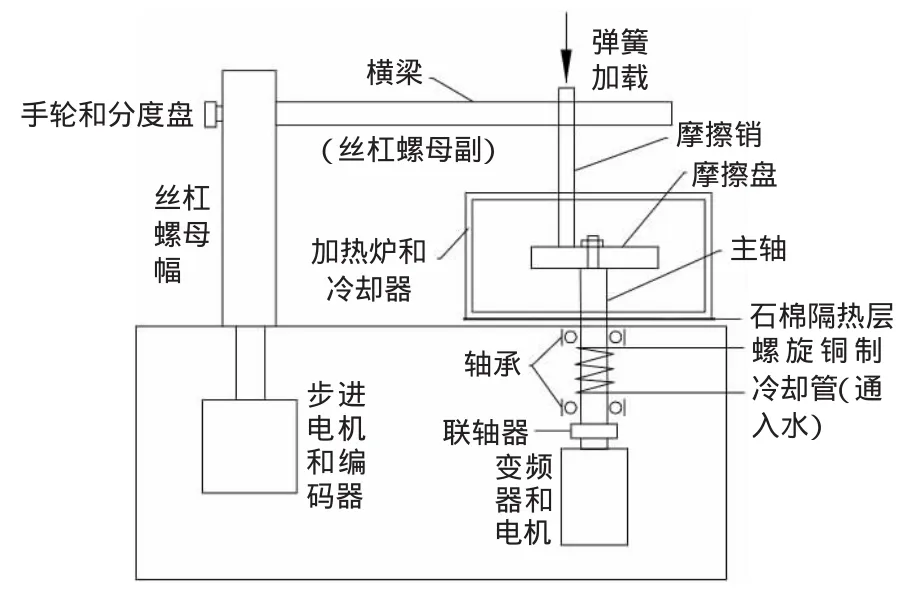

图1是设计方案一的方案图。

设计方案一各部分的组成:1)主传动系统。变频器和三相异步电动机通过V带和带轮驱动主轴,带动摩擦盘旋转。2)加载系统。采用伺服控制连续加载。3)摩擦盘夹持系统。采用特制的摩擦盘夹持器夹持摩擦盘,摩擦盘和夹持器一起随主轴转动。4)摩擦销轴向和径向进给系统。通过手动旋转手轮和分度盘带动横梁内的1根丝杠,经过丝杠螺母的相互运动控制摩擦销沿摩擦盘的轴向进给;通过步进电机和编码器带动立柱上的丝杠旋转,通过丝杠螺母副改变横梁的竖直方向的位置,来控制摩擦销的轴向位置。5)加热及冷却系统。加热炉外采用隔热层,加热炉和主轴箱之间采用石棉隔热层。

图1 设计方案一

1.2 设计方案二

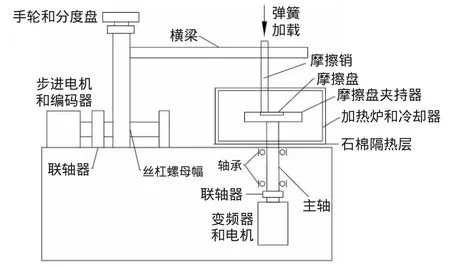

图2是设计方案二的方案图。

设计方案二各部分的组成:1)主传动系统。变频器和三相异步电动机通过连轴器和主轴直接相连,带动摩擦盘旋转。2)加载系统。采用弹簧加载。3)摩擦盘夹持系统。采用螺栓螺母副将摩擦盘固定到主轴的上端。4)摩擦销轴向和径向进给系统。通过手动旋转手轮和分度盘带动横梁内的1根丝杠,经过丝杠螺母的相互运动控制摩擦销沿摩擦盘的轴向进给;通过步进电机和编码器带动立柱上的丝杠旋转,通过丝杠螺母副改变横梁的竖直方向的位置,来控制摩擦销的轴向移动。5)加热及冷却系统:加热炉外采用隔热层,加热炉和主轴箱之间采用石棉隔热层。此外,主轴外用螺旋铜制冷却管包裹,冷却管内通入冷却水,对主轴进行冷却。

图2 设计方案二的方案图

1.3 设计方案三

图3是设计方案三的方案图。

设计方案三各部分的组成:1)主传动系统。变频器和三相异步电动机通过联轴器和主轴直接相连,带动摩擦盘旋转。2)加载系统。采用传统的弹簧加载。3)摩擦盘夹持系统。采用特制的摩擦盘夹持器夹持摩擦盘,摩擦盘和夹持器一起随主轴转动。4)摩擦销轴向和径向进给系统。通过步进电机和编码器带动底座支架上的丝杠旋转,通过丝杠螺母副带动立柱和横梁一起水平运动,来控制摩擦销沿摩擦盘的轴向进给;通过手动旋转手轮和分度盘带动立柱内的1根丝杠,经过丝杠螺母的相互运动带动横梁的竖直方向的位置,来控制摩擦销的径向进给。5)加热及冷却系统。加热炉外采用隔热层,加热炉和主轴箱之间采用石棉隔热层。

图3 设计方案三的方案图

1.4 设计方案四

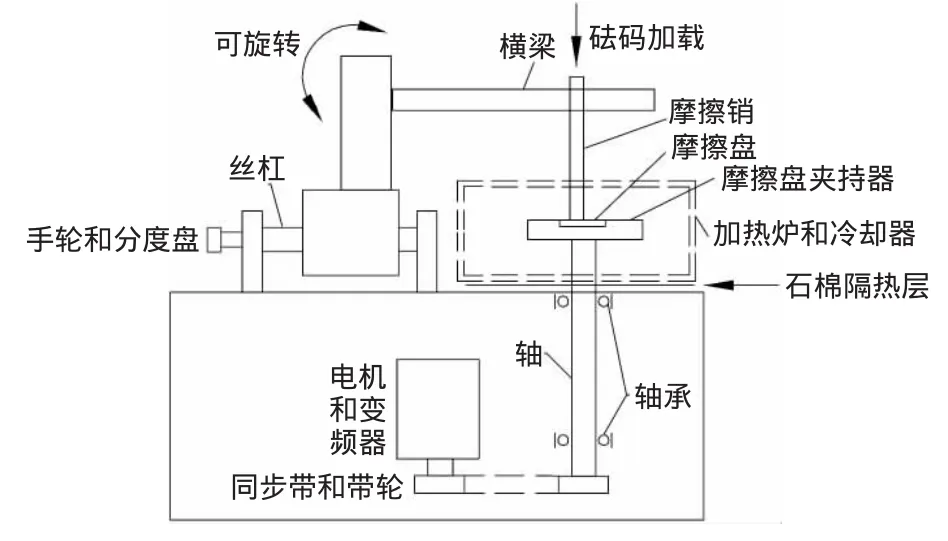

图4是设计方案四的方案图。

设计方案四各部分的组成:1)主传动系统。变频器和三相异步电动机通过V带和带轮驱动主轴,带动摩擦盘旋转。2)加载系统。采用传统的砝码加载。3)摩擦盘夹持系统。采用特制的摩擦盘夹持器夹持摩擦盘,摩擦盘和夹持器一起随主轴转动。4)摩擦销轴向和径向进给系统。通过手动旋转手轮和分度盘带动底座内的1根丝杠,丝杠螺母的相互运动控制横梁和立柱的整体的水平位置,来控制摩擦销沿摩擦盘的轴向进给;通过立柱结构上的可旋转结构,使得横梁可以沿立柱上的某一点旋转一定的角度,用旋转来代替移动控制摩擦销的竖直位置。5)加热及冷却系统。加热炉外采用隔热层,加热炉和主箱之间采用石棉隔热层。

图4 设计方案四的方案图

2 四种方案的分析比较

方案一中,采用V带传动,可以缓和载荷冲击而且运行平稳,低噪声,制造安装精度要求不是很严格,并且可以防止过载时对电机的损坏。但是带传动有弹性滑动和打滑,效率低而且不能保持准确的传动比,也就是不能保持主轴以一定的速度转动。主轴外无冷却装置,使得主轴在工作状态的高温下容易发生变形和损坏,降低了主轴的寿命和装置的测量精度。伺服控制连续加载虽然精确但设备复杂且成本很高,安装维修也不方便。手轮和分度盘控制销子沿盘的径向位移,结构简单,但是横梁刚性较差,对结果误差有较大的影响。立柱上采用步进电机带动丝杠螺母,结构复杂,成本高,降低了整个系统的刚度,但对系统测量精度的作用不大。

方案二中,电机通过联轴器直接和主轴相连,结构简单且紧凑。但减震性能不好,系统的振动较大。而且主轴和电机之间有直接的热量传递,降低了系统的热稳定性。主轴外有冷却装置,但由于上述的热传递作用,使得其作用不是很明显,而且由于空间较小,对主轴的冷却无法有效进行,安装维修也不方便。摩擦盘通过中间的螺栓孔与主轴上端直接相连,不易保持盘的整体性和运动的平稳性,而且对于尺寸不大的陶瓷等脆性材料,在摩擦盘的中间打孔也很难实现,并且盘的刚性大大降低。弹簧加载结构简单,但加载不精确,容易受到弹簧性能等外部因素的干扰,对实验结果影响很大。手轮和分度盘控制销子沿盘的径向位移,结构简单,但是横梁刚性较差,对结果误差有较大的影响。立柱上采用步进电机带动丝杠螺母,结构复杂,成本高,降低了系统的刚度,但对系统测量精度的作用不大。

方案三中,电机通过联轴器直接和主轴相连,结构简单且紧凑。但减振性能不好,系统的振动较大。主轴和电机之间有直接的热量传递,降低了系统的热稳定性。而且主轴外无冷却系统,使得在工作情况下,加热炉内的热量通过主轴连轴器直接传递给电机,主传动系统整体的温度较高,不易散热,对系统的刚度和寿命影响大,而且对测量结果会产生很大的误差。采用专用的摩擦盘夹持器结构较为合理。弹簧加载结构简单,但加载不精确,容易受到弹簧性能等外部因素的干扰,对实验结果影响很大。手轮和分度盘控制销子的轴向位移,效率低,速度慢,而且结构复杂。步进电机控制销子沿摩擦盘的轴向位移,结构复杂,成本较高,安装维修不方便。

方案四中,采用电机通过同步带带动主轴,可以缓和载荷冲击而且运行平稳,无噪声,且同步带传动无弹性滑动和打滑,效率高而且能保持准确的传动比,也就是能保持主轴以某一速度稳定地转动。主轴和电机之间的热影响很小。专用的摩擦盘夹持器既可以保证摩擦盘旋转时的精度,又可以保证其整体性,对于例如三角形硬质合金可转位车刀刀片等尺寸小、性脆、不易打中心孔等的试件的夹持又有很大的优势。传统的砝码加载简单易行而且加载准确,误差较小。左边立柱和横梁是相对固定的,可以绕一个轴旋转一定的角度,使系统稳定性好,测量结果较精确,结构简单,而且工作效率比较高。手轮和分度盘控制横梁和立柱的整体位移来控制摩擦销沿摩擦盘的径向位移,结构简单,成本低,维修方便,而且有足够高的精度。

3 设计方案的确定

通过上面对四种设计方案的优缺点的分析比较,可以得出结论:方案四是这四种设计方案中比较合理的一种方案。该方案既可以满足设计精度的要求,又具有成本低、结构简单、安装维修方便等特点。

[1] 武文忠,郝建东,苏俊义.高温磨损试验机的研制[J].试验技术与试验机,2002,42(1/2):15-17.

[2] 桂长林,沈健.摩擦磨损试验机设计的基础Ⅰ.摩擦磨损试验机的分类和特点分析[J].固体润滑,1990,10(1):48-55.

[3] 桂长林,沈健.摩擦磨损试验机设计的基础II.摩擦磨损试验机设计方法的研究[J].固体润滑,1990,10(2):120-136.

[4] 杨学军,赵浩峰,赵昕月.高温销盘磨损试验机的研制[J].太原理工大学学报,2005,36(4):477-479.

[5] 李霞,许志庆,杨永.高速摩擦磨损试验机的总体设计[J].中国仪器仪表,2003(10):19-21.

[6] 桑可正,金志浩.MPX-2000型盘销式摩擦磨损试验机的改装[J].机械科学与技术,1999,18(3):470-471,474.