7075-T6铝合金薄板激光对接焊温度场与残余应力分布

罗开玉,吕 刺,王庆伟,齐 晗,鲁金忠

(江苏大学机械工程学院,江苏镇江212013)

激光焊接是一种无接触加工方式,因其焊接精度高、焊接范围广、易于控制、焊接热影响区小等优点,广泛应用于航空和汽车工业.激光焊接过程中,焊接工艺参数的设置对焊缝质量影响非常大,保护气流对激光焊接铝合金的影响也十分明显[1].但铝合金在激光焊接过程中的高反射性,使其焊接质量难以保证.并且激光焊接过程短,很难实时观测到结构金属焊接过程中微观结构和宏观性能的变化规律.随着高性能计算机和有限元技术的发展,激光焊接过程的模拟技术越来越体现出其重要性与优越性[2-3],F.Tölle等[4]运用了二维模型模拟方法,分析了焊缝两侧在聚焦激光束照射下的残余应力场.R.V.Preston等[5]模拟2024-T3铝合金激光焊的残余应力,并对焊后的硬度进行了分析.G.A.Moraitis等[6]运用高斯面热源模拟研究了铝合金激光搭接焊的残余应力分布.F.R.Kong等[7]借鉴他人热源模型,运用三维有限元模型研究了激光搭接焊后残余应力场的分布.A.Ancona等[8]从试验方面对铝镁合金5083激光对接焊做了力学表征.上述研究仅从二维残余应力场模拟或试验角度分析激光焊接过程,且由于激光焊的高熔透性,三维模拟时运用高斯面热源不能体现其熔透性.

本研究拟以7075-T6铝合金激光对接焊薄板为研究对象,在高斯分布面热流密度分布函数的基础上,建立考虑焊接深度的热流密度分布的修正函数,采用 ABAQUS软件并编写 FORTRAN和 PYTHON子程序建立铝合金薄板激光对接焊三维焊接模型,并运用生死单元技术模拟与分析激光焊接的三维温度场与残余应力分布,通过切割释放法测量焊接件沿焊缝方向的残余塑性应变计算残余应力,并分析试验产生误差的原因.

1 焊接试验及应力测量

试验材料为退火状态7075-T6铝合金薄片,试样尺寸为100 mm×100 mm×1 mm,焊缝宽度为0.5 mm.模拟焊接温度场和残余应力场所需的7075-T6铝合金热物理性能参数和温度关系见图1.焊接前用500#、800#、1 000#金相砂纸将对接焊用铝合金薄片截面打磨平整光滑,经丙酮清洗后,在工具台上对齐,采用专用夹具夹紧,以减小对接焊接件空隙.间隙较小可以保证激光光束的高吸收率,减小铝合金焊接时对焊接光束的反射率[9].焊接试验采用江苏大学工业中心StarWeld250型Nd∶YAG固体脉冲激光器,焊接过程不填丝,直接单道焊接,全程侧吹高纯氩气作为保护气,流量约为15 L·min-1.为保证焊缝质量,经多次焊接后拉伸试验结果分析,获得较优的焊接工艺参数:电压 490 V,焊速90 mm·min-1,频率30 Hz,激光功率500 W,采用正离焦量0.5 mm.

图1 铝合金热物理性能参数与温度的关系

根据应力释放原理和边界效应,在试样焊接完毕后,采用切割释放法测量其纵向残余应力.考虑到试样的对称性,试验只测量以焊缝轴线为对称轴的一侧的纵向残余应力 σy测.试验用 XL2158C系列力/应变综合参数测试仪,用1/4桥接法先在焊接线中央断面附近布置电阻应变片,之后沿焊接线中央断面切开,分别采集静态应变信号,测量对接焊试样所释放的焊接残余应变,测量3组后对比结果,通过式(1)计算得到焊接残余应力:

式中:εy1,εy2分别为焊接件切割前后的残余应变测量值;E为材料的弹性模量.并将式(1)计算值和模拟值进行对比.试验中电阻应变片型号为BX120-1AA型;标称电阻为(119.8 ±0.1)Ω;灵敏系数为(2.08 ±1)%.

2 结果与分析

采用ABAQUS 6.10软件对激光对接焊7075-T6铝合金焊缝周围温度场和残余应力场进行模拟分析.图2为激光对接焊模拟计算所使用的疏密过渡有限元模型.坐标系设置y方向为纵向,平行于焊缝,x为横向,垂直于焊缝,z为板厚方向.

图2 激光对接焊中采用的有限元模型

为提高计算精度,在温度梯度变化明显的焊缝区域及周围热影响区进行网格加密,远离焊缝处设置稀疏网格,两者之间以过渡网格相连接.模型整体尺寸为100 mm×100 mm×1 mm,单元数为10 200个,温度场计算采用DC3D8类型单元,应力场计算采用C3D8R类型单元.高能激光束焊接具有较高的熔透性,实际激光焊接过程中,激光束能量在待焊板材表面形成金属蒸气,形成一定宽度的熔池,并通过匙孔渗透入板材.激光焊接过程中,匙孔上部产生的金属蒸气使热量有效作用面积增大[10].常规的高斯分布面热源模型能够模拟此现象,但通过匙孔渗透入板材则难以体现,本节通过对比模拟结果与实际焊缝,在高斯面热源的基础上建立一种适应薄板激光焊接模拟的修正热源,利用FORTRAN和PYTHON语言编写子程序实现.高斯分布面热源模型的热流密度分布函数为

式中:η为焊接热效率;U为焊接电压;I为焊接电流;R为光束有效加热半径;r为焊件上任意点至光束加热点中心的距离.

对于激光对接焊,由于两焊接板材间的间隙和板材表面的反射,η取0.7.存在焊接热效率经修正后的热源模型热流密度分布函数为

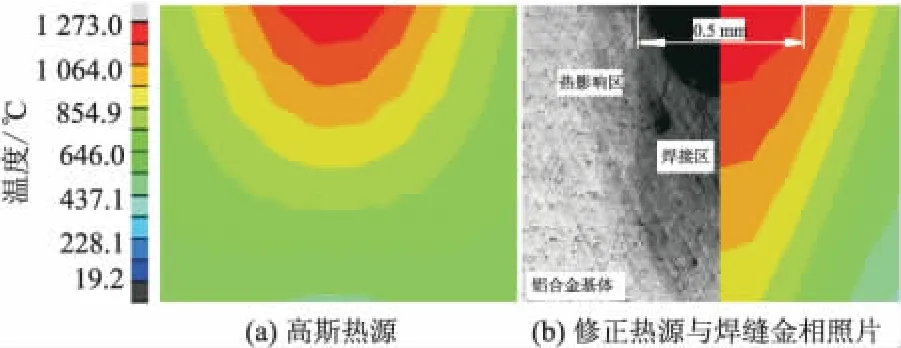

式中z为热源有效作用深度.图3为焊缝温度场模拟与试验图.其中,图3a为高斯热源公式(2)的模拟结果;图3b左侧为激光对接焊焊缝区域的金相组织图,右侧为修正模型公式(3)模拟结果.由图3可知:温度高于640℃为焊接熔池,焊缝宽约0.5 mm,熔池、热影响区与基材区分明显,热影响区非常窄,修正后的热源模型所得焊缝结果与试验焊缝基本吻合.

图3 焊缝温度场模拟与试验图

本研究在修正热源基础上,对激光对接焊7075-T6铝合金薄板焊缝的温度场和应力场进行模拟和分析.图4为不同时刻激光对接焊三维温度场形成过程.

图4 不同时刻激光对接焊三维温度场形成过程

模型运算后期显示了拉伸塑性区与压缩塑性区.焊接过程考虑对流和辐射边界条件,对流系数取10 W·m-2·K-1,辐射发射率取0.85.模型初始温度设为室温t0=20℃.无限扩展板上作用匀速直线运动热源时,距移动热源r处的温度t的计算式[11]为

式中:K0为零阶二类修正贝塞尔函数;b=2(αc+αr)/(cρh)为传热系数;q/h为厚度方向热功率;v为热源移动速度;y为热源移动方向.

由图4知:当与热源距离增加时,热源前方温度下降明显,后方则较为缓慢,热源两侧为中等梯度,表面等温线为封闭的椭圆形,热源前方密集,后方稀疏.通过运算得到焊接温度场.应力场分析中,导入得到的温度场结果,对两焊板设置位移限制,设置足够长时间进行冷却,通过运算得到整个模型残余应力场.焊接材料热力学性能通常与温度变化有关,铝合金密度受温度影响较小,本研究不考虑.

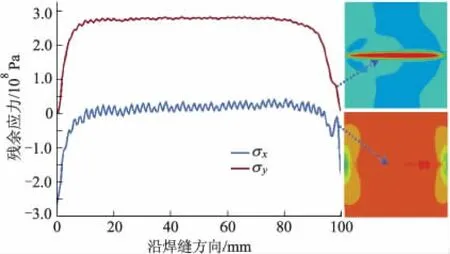

本试验与模拟取值范围皆为焊接上表面,图5为沿焊缝方向焊缝残余应力分布曲线.在焊接线上,沿焊接线方向的残余应力分量σy,除前后端10 mm外,拉伸应力大体分布一致;沿垂直焊接线方向的残余应力分量σx从焊接线两端开始向中央,从很大的压缩应力逐渐变化到小的拉伸应力,到焊接线中央断面的残余应力基本为0.

图5 沿焊缝方向残余应力分布

图6为沿焊缝方向焊缝残余塑性应变的分布.焊接线上,除去前后端约10~15 mm,沿焊接线方向的塑性应变分量大小几乎相同;除去前后端约5~10 mm,沿垂直焊接线方向的塑性应变分量分布也大体一致.而垂直方向塑性应变分量相对沿焊接线方向的塑性应变分量几乎大10倍.垂直方向塑性应变几乎都转换为焊接变形,即横向收缩量,所以对残余应力贡献小.因此,横向收缩量比纵向收缩量大,而沿垂直焊接线方向的残余应力比焊接线方向的残余应力小.

图6 沿焊缝方向残余塑性应变的分布

图7为垂直焊缝方向的焊缝残余应力分布曲线.考虑到模型对称性,在垂直于焊接线的中央断面一侧上取值,沿焊接线方向的残余应力分量σy测在焊缝中心及附近为较大的残余拉应力,而在板宽的边缘,先急剧减小再缓慢渐变成很小的残余压应力.模拟结果显示7075-T6铝合金焊缝最大残余压应力约为-260 MPa,低于其屈服极限σy.沿焊接线方向的残余应力分量σy逐渐下降,塑性变形区的残余应力降低得更快,压缩应力的转弯点A正好是弹性变形区和塑性变形区的交接点.另外,由模拟和试验结果可知,在焊缝及其附近区域,沿焊接线方向的残余应力分量σy为残余拉应力,最大残余拉应力不在焊缝中心位置,而是在距焊缝中心一定距离的位置.试验结果与模拟结果在趋势上基本吻合,虽通过多次测量降低了残余塑性应变的误差,但在局部差别还是相当明显,造成这样的原因可能是因为热源经过时横截面的剪切挠曲所致.

图7 垂直焊缝方向焊缝残余应力分布

热膨胀与压缩塑性应变是产生残余拉应力的主要原因[11],在实际单侧激光对接焊试验过程中所产生的收缩如图8所示.由移动缓慢热源产生的焊缝引起较大的横向收缩,焊缝及其附近区域较大的横向收缩引起较高的横向压力.加之由于焊缝冷却纵向收缩,薄壁焊接件在纵向收缩力作用下发生翘曲,对接焊接头也会发生附加的角收缩Δβ,角收缩的叠加使翘曲加剧,再者铝合金的导热系数较高,焊缝及其附近区域温差不大,实际单侧激光对接焊的上述影响因素造成压缩塑性应变降低[12],因而测量的残余应力也降低.

图8 激光焊接所产生的收缩示意图

3 结论

1)在高斯分布面热流密度分布函数的基础上,建立了考虑焊接深度的热流密度分布的修正函数,运用生死单元技术,并编写FORTRAN和PYTHON子程序模拟焊接填料过程,与试验结果对比并验证了修正函数的有效性.

2)有限元模型中,对移动热源的焊缝焊接采用细小网格,建立过渡网格与粗大网格连接的梯度网格,简化了模型,提高了运算速度和焊缝区的计算精度,获得了不同时刻的激光对接焊的三维温度场形成过程.

3)模拟并分析了沿焊缝方向和垂直焊缝方向的焊缝残余应力分量的分布情况,从残余塑性应变方面分析了沿垂直焊线方向的残余应力比焊线方向的残余应力小的原因,与试验实测值基本吻合,并定性分析了存在差别的原因.对比结果同时也验证了有限元模型的正确性和可行性.

References)

[1]洪 蕾,吴 钢,陈武柱.保护气流对CO2激光焊接铝合金的影响[J].中国激光,2005,32(11):1571-1576.Hong Lei,Wu Gang,Chen Wuzhu.Influence of shielding gas flow on welding quality for CO2laser welding of aluminum alloy[J].Chinese Journal of Lasers,2005,32(11):1571-1576.(in Chinese)

[2]褚庆臣,何秀丽,虞 钢,等.不锈钢激光搭接焊接头温度场数值模拟及分析[J].中国激光,2010,37(12):3180-3186.Chu Qingchen,He Xiuli,Yu Gang,et al.Numerical simulation and analysis on temperature field for laser welded stainless steel lap joint[J].Chinese Journal of Lasers,2010,37(12):3180-3186.(in Chinese)

[3]姜银方,杨继昌,陈 炜.铝拼焊板在车身覆盖件冲压成形中的应用研究[J].江苏大学学报:自然科学版,2003,24(2):28-32.Jiang Yinfang,Yang Jichang,Chen Wei.Investigation on tailor welded blanks used in auto-body stamping[J].Journal of Jiangsu University:Natural Science Edition,2003,24(2):28-32.(in Chinese)

[4]Tölle F,Gumenyuk A,Gebhardt M O,et al.Post-weld residual stress mitigation by scanning of a defocused laser beam[J].Physics Procedia,2011,12:410-418.

[5]Preston R V,Shercliff H R,Withers P J,et al.Physically-based constitutive modelling of residual stress development in welding of aluminium alloy 2024[J].Acta Materialia,2004,52:4973-4983.

[6]Moraitis G A,Labeas G N.Residual stress and distortion calculation of laser beam welding for aluminum lap joints[J].Journal of Materials Processing Technology,2008,198:260-269.

[7]Kong F R,Kovacevic R.3D finite element modeling of the thermally induced residual stress in the hybrid laser/arc welding of lap joint[J].Journal of Materials Processing Technology,2010,210:941-950.

[8]Ancona A,Lugará P M,Sorgente D,et al.Mechanical characterization of CO2laser beam butt welds of AA5083[J].Journal of Materials Processing Technology,2007,191:381-384.

[9]王海林,黄维玲,周卓尤,等.8 mm厚不锈钢板的Nd∶YAG激光焊接[J].中国激光,2003,30(5):463-466.Wang Hailin,Huang Weiling,Zhou Zhuoyou,et al.Laser welding of 8 mm thick stainless steel plates[J].Chinese Journal of Lasers,2003,30(5):463-466.(in Chinese)

[10]Lampa C,Kaplan A F,Powell J.An analytical thermodynamic model of laser welding[J].Journal of Physics D:Applied Physics,1997,30(9):1293-1299.

[11]Bang Hee Seon,Bang Han Sur,Kim You Chul,et al.A study on mechanical and microstructure characteristics of the STS304L butt joints using hybrid CO2laser-gas metal arc welding[J].Materials and Design,2011,32:2328-2333.

[12]Bang Hee Seon,Bang Han Sur,Kim You Chul,et al.A-nalysis of residual stress on AH32 butt joint by hybrid CO2laser-GMA welding[J].Computational Materials Science,2010,49:217-221.