水射流冲击固体表面的能量因素与冲蚀机理

康 灿,刘海霞,周 亮,杨敏官

(1.江苏大学能源与动力工程学院,江苏镇江212013;2.江苏大学材料科学与工程学院,江苏镇江212013)

水射流是一种重要的流动行为,也是多个重要工程领域内关注的对象之一.在不同的射流压力条件下,水射流流束的形态之间存在着很大的差别,不同形态射流束的内部能量分布特征及破碎模式也不相同[1].涉及多种非线性因素的射流束稳定性问题仍是目前具有挑战性的难题之一,尤其是在较高的射流压力条件下,环境流体对射流束的作用更加难以捕捉与模化[2-3].当射流压力超过200 MPa时,常规的流动测量方法难以准确获取流动参数分布.尽管一些先进的流动测量或显示方法如红外热成像法等不断在高压射流的研究中得到实践与发展,相关的定量研究结果仍然极为缺乏[4].

近年来,对高压水射流流动开展的研究多集中在数值模拟方面,研究结论偏重定性分析.也有学者在900 m·s-1的高速纯水射流冲蚀固体壁面的研究中,运用有限元方法与光滑粒子流体动力学方法相结合的手段,模拟分析了流场和射流的冲击效应,综合考虑了流体和固体的相互影响[5-6].在试验方法的探索中,有的学者为获得射流冲击固体壁面的冲击力,采用在被冲击的固体表面埋设传感器的方法对射流破坏岩石的机理进行了研究[7].而通常的试验中多根据射流冲击过的试样的质量损失来估计射流的作用力[8].随着材料表面检测技术的发展,对试样表面轮廓进行光学扫描可以更为合理地评估水射流的打击效果[9].从工程应用的角度来看,运行参数如喷嘴移动速度、靶距、射流压力和流量等对水射流效果的影响倍受关注,针对水射流的特定应用而开展的大多数试验研究也以寻找最优化的运行参数组合为目标[5].

水射流流束的内部速度分布和流束波动与被冲击过的固体壁面的形貌特征之间存在着密切的关联.更为具体地讲,受射流作用过的固体表面的形貌特征应该与射流流束的局部特征相呼应.本研究遵循这一思路,以压力为280 MPa的射流为研究对象,采用流场测量的方法,获得射流束内的能量集聚与脉动特性;拍摄流束轮廓的瞬态波动,并运用图像处理的方法对瞬时图像进行分析;进而对磨料射流作用过的Al合金试样表面进行扫描电镜观察与三维轮廓分析,以期通过特征形貌来间接描述射流的本质特性与冲蚀能力.

1 纯水射流喷嘴结构

试验中所采用的纯水射流喷嘴结构示意图如图1所示,图中尺寸单位为mm,内流道直径为0.33 mm的人造蓝宝石为主要磨损件,也是使水流加速的关键过流部件.喷嘴体外围部分的材料为不锈钢.射流自喷嘴喷出前会突然扩散至直径为1.00 mm的直段.试验过程中侧重考虑射流流束的形态与能量特征,并不考虑喷嘴内流道内的能量损失与可能发生的空化现象.

图1 纯水射流喷嘴剖面图

2 流动测量试验

2.1 试验系统与测量体布置

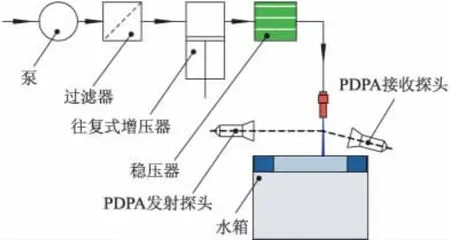

目前在流动速度的光学测量方面常采用的2种方法为粒子图像速度场(PIV)法和激光多普勒粒子分析仪(PDPA)法.一般的PIV系统不能满足湍流脉动的测量,其在高压射流测量中的应用也鲜见报道.本试验中采用PDPA对水射流流场进行流速测量,PDPA技术为单点测量技术,可以同时获得示踪粒子的流动速度和粒径,是定量测量射流流场的重要手段之一[10].试验在自由射流条件下进行,采用如图2所示的前向接收模式.

图2 试验系统示意图

试验中未添加专门的示踪粒子,借助介质内部的杂质和散布在射流束中的液滴进行速度追踪.由于试验中不涉及液滴粒径值的统计问题,且测量的开展仅局限于近喷嘴区,所以认为该示踪方法可行.建立以喷嘴出口断面中心为坐标原点、z轴正向与射流主流方向一致的三维直角坐标系.流场测量在z=3.0 mm和z=7.0 mm射流束截面上进行.在每一个截面上,借助控制软件实现PDPA发射和接收探头的同步移动,从而遍历如图3所示的所有测量体.

图3 测量截面的测量体布置

2.2 流动试验结果与分析

运用PDPA技术测量得到的z=3.0,7.0 mm截面上的速度分布分别如图4a,b所示,图中平均速度单位为m·s-1,从速度分布形态来看,z=3.0 mm截面的速度分布呈现“平顶帽”形态,该区域的速度最大值达到了580 m·s-1.在高速区域的边缘存在着明显的速度梯度,该速度梯度预示着连续射流与强烈雾化区之间的分界位置.射流外层与外界空气间的速度差是扰动局部射流束甚至导致射流雾化的关键因素.在z=7.0 mm截面上,“平顶帽”状的高速区依然存在,该高速区内的总体速度量值较z=3.0 mm断面小,且该高速区的面积较大.同时,z=7.0 mm截面上的高速区与低速区之间的速度梯度相对较小.

图4 射流束截面上的平均速度分布

流体的流动速度常被分解为2部分:①平均速度;②脉动速度.脉动速度是影响射流流体内部动量传递和射流束破碎的重要因素.

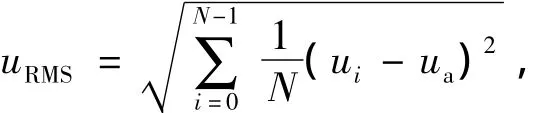

脉动速度的均方根值,也称为均方根速度,定义如下:

式中:N为同一测量体内的采样点数目;ui为单个粒子的速度;ua为基于同一测量体内的所有粒子的瞬时速度而获得的平均速度.

水射流携带的动能是射流冲蚀固体壁面的重要因素.从2个截面的速度分布形态已可以推断在不同的靶距处射流冲击能力的明显差异.脉动速度是反映湍流物理本质的重要参数,与射流中的湍动能、湍动能耗散率及耗散能量的最小涡尺度密切相关.在高雷诺数Re流动条件下,流场中的湍流脉动是不可忽视的因素,因此,根据PDPA的测量结果构建了脉动速度在2个截面的分布,如图5所示,图中均方根速度单位为m·s-1.

图5 射流束截面上的均方根速度分布

从图5可以看出:2个截面的均方根速度分布与平均速度分布相呼应,在z=3.0 mm截面上,流束截面中心处出现明显的均方根速度低谷,该低谷的直径约为0.8 mm.可以认为:在该低谷所代表的区域内,射流流束处于稳定状态,外界空气对该区域的干扰可以忽略.同时,在z=7.0 mm截面,均方根速度分布的形态与z=3.0 mm截面相似,而均方根速度低谷覆盖的面积增大.值得注意的是,在该低谷边缘出现了明显的周向不对称性,射流有向不稳定状态过渡的趋势.从均方根速度的量级来看,在此高Re射流中,射流核心区的湍流强度相对于中低Re射流较小.

3 流束形态波动试验

PDPA系统采用对测量体内所通过的粒子信息进行统计的方法,无法同时获取流束形态的波动.高速数码摄像技术是近年来在流动显示方面得到成功应用的一种手段,其对于瞬态流动现象的捕捉具有很强的针对性.为了记录流束轮廓的波动过程,应用高速数码摄像机,辅以LED光源,对近喷嘴区流束段进行了拍摄.拍摄过程中采用的拍摄频率为5 000帧·s-1,即相邻的2幅图像之间的时间间隔为0.2 ms.

图6为对应于某一拍摄时刻的流束形态原始图像,该图像中明暗区别的流束区域直观地表示出了流束的集聚与径向扩散特征.为定量分析流束的波动幅度沿射流方向的发展及瞬态变化,采用图像处理软件对原始图像进行处理,获得了射流流束中心线上的图像灰度值随时间的变化.

图6 射流束形态的原始图像

图7为随机选取的6幅连续图像(t1-t6)中的流束中心线灰度值分布,距离喷嘴出口1.0~6.0 mm的流束段,灰度值较高,且波动幅度较小,该段的集束性较强.而在距离喷嘴出口6.0~11.0 mm处,灰度值下降明显,说明流束的径向扩散严重.工程上应用的破坏性射流的打击靶距一般为2.0~5.0 mm,这一点从流束波动特征上也可以反映出来.从靶距1.0~11.0 mm的范围内的波动差异也可以得出结论,射流束的连续性沿着射流前进方向不断被破坏,射流束对固体壁面的作用能力也会随之减弱.

图7 用图像灰度值表示的射流束轮廓波动特征

4 固壁表面形貌试验

为了借助射流作用过的固体表面形貌来描述射流流束的能量分布及其对固体壁面的冲蚀作用,选用厚度为8.0 mm的Al合金板作为射流冲击对象,以其表面形貌特征作为描述射流能量分布的依据.试验中采用与文献[11]中相同结构的喷嘴,选用粒径为177 μm的石英砂作为磨料,混合管的出口直径为0.8 mm.由于水流的流速较高,可近似认为在所关注的z=3.0,7.0 mm射流束截面上,磨料的z向速度分量与位于同一位置的流体质点的z向速度分量大小相同.试验中采取的射流压力同样为280 MPa,水的流量为 3.7 L·min-1,喷嘴支撑机构与机床的悬臂相连,通过机床控制系统可实现喷嘴在3个直角坐标方向的移动.本试验中,射流的主流方向始终与Al合金板垂直,喷嘴仅沿同一水平方向平移,平移速度为200 mm·min-1.喷嘴的平移速度决定了射流在试样表面同一位置停留的时间,对射流作用效果有很大影响.

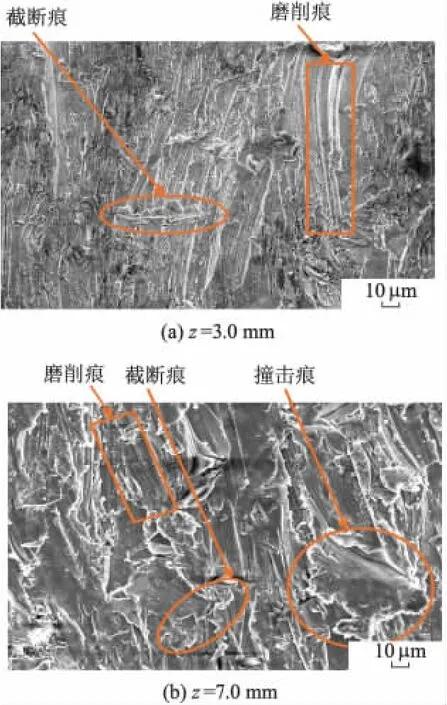

在靶距分别为3.0,7.0 mm 条件下,射流均能将Al合金板切穿,从而得到了被射流切割而形成的试样断面.通常认为该切割过程的主导因素在于水楔作用和石英砂粒磨削作用.尽管利用有限元方法可以对受到砂粒冲击的试样进行瞬态应力模拟,却无法获得试样断面的形貌[11].为观察试样断面的冲蚀形态,首先采用扫描电镜SEM对在不同靶距条件下获得的试样进行了表面观测.由于水射流的作用机理是冷态作用,不存在组织形貌的改变,采用SEM得到的结果也仅仅反映试样表面的一般特征.试样表面的SEM照片如图8所示.靶距为3.0 mm时的SEM观测结果如图8a所示,射流方向为垂直向下,形成了明显的冲蚀条纹,且条纹分布较为贯通、均匀.在该图像中突出显示了磨削痕和截断痕这2个明显的射流作用痕迹.在相同的放大倍数下,靶距为7.0 mm时的冲蚀结果如图8b所示,射流方向同样为垂直向下,射流冲蚀所致的形貌较为杂乱,几乎不存在上下贯通的条纹.同时,磨削痕相对倾斜,截断痕的产生更显得吃力.在图8b中还存在1个明显的撞击痕特征,该特征的出现一方面是由于靶距增加、流束径向扩散而引起砂粒的径向速度值增加,另一方面,砂粒动能随靶距增加的衰减也是不可忽视的因素.可以预测,在砂粒与试样发生碰撞的过程中,砂粒的破碎和砂粒嵌入试样表面2种现象同样存在着较大的发生概率,该作用过程到目前为止尚未获得全面且准确的解释.

图8 试样表面的SEM照片

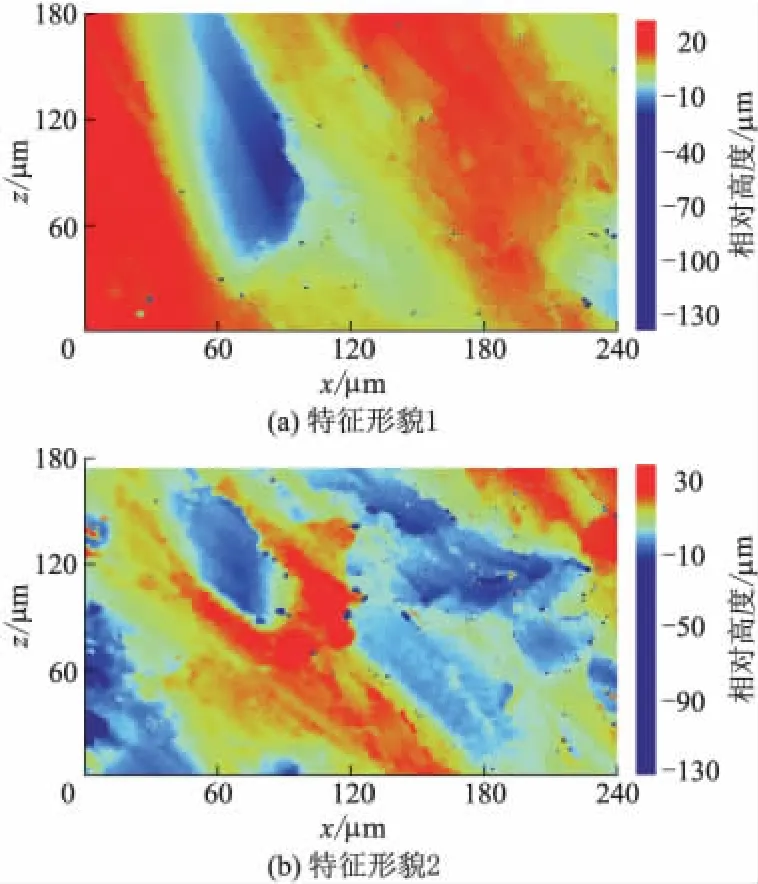

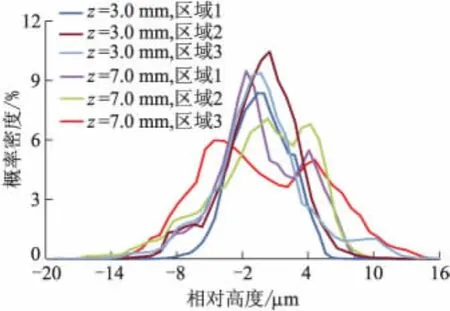

为了定量评估试样表面的形貌特征,采用光学轮廓扫描技术对2种靶距条件下获得的切割表面进行了粗糙程度的三维测量.在图9a,b中分别突出了磨削痕和截断痕这2个特征.在图9中,纵坐标z的原点并不在喷嘴出口断面的中心,该坐标仅表示所选取的采样面沿射流主流方向的尺寸大小.同时,用色谱分布的方式来反映试样表面上的采样点高度分布.可以看出,受到磨料射流作用的试样表面存在着形态各异的痕迹,这些痕迹的尺度与砂粒的单次或多次冲击有关,更与射流能量的衰减密切关联.相对于图9a,图9b所示的形貌特征更加不规则.三维轮廓显示方法是一种定量的方法,基于这种方法,可以获得某一局部区域上的统计粗糙度.在2种靶距条件下,各随机选取了3个观测面,且所有观测面的尺寸与图9所示相同.在每一个观测面上均取353 280个测点,记录每个测点的高度值,获得了与测点高度值对应的概率密度,如图10所示.

图9 试样表面的局部三维形貌

图10 试样表面采样点高度的概率密度分布

测量得到的相对高度值均在-140~40 μm.在相对高度值小于-20 μm和大于16 μm时,其对应的概率密度均小于0.5%,故在图10中略去了这2个区间的概率密度显示.由图10可以看出:在z=3.0 mm时,3条概率密度曲线均向相对高度0值(参考水平面)收缩,且均呈现明显的单峰分布.相比之下,z=7.0 mm时,对区域整体粗糙度有着显著影响的采样点高度值范围较宽,且所随机抽取的3个区域中均出现了双峰分布特征,这也与图8所示的不同靶距条件下的形貌特征差异相对应.沿着图10所示的思路可以将各区域的采样点高度在整个试样表面进行平均化,从而获得评价射流对试样表面作用的整体效果的关键度量参数.

5 结论

1)高速水射流流束截面中心存在着高速核心区,其提供了破坏固体壁面的主要能量.该高速核心区同时以湍流均方根速度的谷状分布为重要特征.在高速核心区外围存在着明显的速度梯度.随着射流向下游延伸,高速核心区不断沿径向扩散,且射流所携带的动能不断衰减.

2)由射流束中心线的图像灰度值沿射流方向的分布可以判断射流束轮廓的分段波动特征,由此结果也可以映射出在高Re条件下,环境空气对射流束的扰动是一种小时间尺度现象,沿射流方向,射流束抵御这种扰动的能力存在着明显差异.

3)在受磨料水射流作用的Al合金试样表面上,磨削痕、截断痕、撞击痕等明显的形貌特征与复杂的射流作用密切相关.尽管目前能够从这些形貌特征中提取表面粗糙度、采样点高度的概率密度等重要信息,但这些形貌特征的产生机制仍有待于进一步探索.

References)

[1]Delteil J,Vincent S,Erriguible A,et al.Numerical investigations in Rayleigh breakup of round liquid jets with VOF methods[J].Computers&Fluids,2011,50:10-23.

[2]Shinjo J,Umemura A.Detailed simulation of primary atomization mechanisms in diesel jet sprays(isolated identification of liquid jet tip effects)[J].Proceedings of the Combustion Institute,2011,33:2089-2097.

[3]万云霞,黄 勇,朱 英.液体圆柱射流破碎过程的实验[J].航空动力学报,2008,23(2):208-214.Wan Yunxia,Huang Yong,Zhu Ying.Experiment on the breakup process of free round liquid jet[J].Journal of Aerospace Power,2008,23(2):208-214.(in Chinese)

[4]Cui Longlian,An Liqian,Mao Lingtao,et al.Application of infrared thermal testing and mathematical models for studying the temperature distributions of the highspeed waterjet[J].Journal of Materials Processing Technology,2009,209:4360-4365.

[5]Hascalik A,Çaydaş U,Gürün H.Effect of traverse speed on abrasive waterjet machining of Ti-6Al-4V alloy[J].Materials and Design,2007,28:1953-1957.

[6]Ma Li,Bao Ronghao,Guo Yimu.Waterjet penetration simulation by hybrid code of SPH and FEA[J].International Journal of Impact Engineering,2008,35:1035-1042.

[7]Guha A,Barron R M,Balachandar R.An experimental and numerical study of water jet cleaning process[J].Journal of Materials Processing Technology,2011,211:610-618.

[8]Kong M C,Axinte D,Voice W.Aspects of material removal mechanism in plain waterjet milling on gamma titanium aluminide[J].Journal of Materials Processing Technology,2010,210:573-584.

[9]Osta A R,Lee J,Sallam K A,et al.Study of the effects of the injector length/diameter ratio on the surface properties of turbulent liquid jets in still air using X-ray imaging[J].International Journal of Multiphase Flow,2012,38:87-98.

[10]康 灿,张 峰,杨敏官,等.环形水射流流场的实验研究与统计分析[J].实验流体力学,2011,25(1):7-12.Kang Can,Zhang Feng,Yang Minguan,et al.Experimental and statistical analysis of water jet discharged from an annular nozzle[J].Journal of Experiments in Fluid Mechanics,2011,25(1):7-12.(in Chinese)

[11]康 灿,周 亮,王育立,等.磨料水射流冲击材料壁面的模拟与试验[J].江苏大学学报:自然科学版,2013,34(3):276-280.Kang Can,Zhou Liang,Wang Yuli,et al.Simulation and experiment of impinged material surface with abrasive water jet[J].Journal of Jiangsu University:Natural Science Edition,2013,34(3):276-280.(in Chinese)