塔河油田长输热油管道的防腐工艺设计

张 漪,何 舒,杨 光

(1.中石化销售有限公司华中分公司湖北输油处,湖北 武汉430010;2.中石化西北油田分公司油气运销部,新疆 巴州842100)

引 言

金属腐蚀是金属与周围介质发生化学或电化学作用或物理溶解作用而导致金属损坏成为金属化合物而遭受破坏的一种现象。由于塔河油田采出液矿化度高,氯离子含量大,含有二氧化碳、硫化氢、溶解氧、泥沙和硫酸盐还原菌等微生物,加之高温,高压、流速及流态变化等相互作用,对输油管线、设备造成严重腐蚀,加之土壤、杂散电流、微生物等对埋地管道造成的外腐蚀和输油管道腐蚀问题遍及油田开采、储运等各个环节。根据统计,目前塔河油田集输管道全长7 349.82km,2013年共发生1 136次腐蚀穿孔,其中井下33次,地面系统1 103处,较2012年增长188%。输油管道的腐蚀问题已成为制约油田安全生产与降本增效的重要因素之一。

本文从长输热油管道的保温,外防腐以及阴极保护等所需考虑的因素出发,通过对热传导机理及金属管道腐蚀机理的分析,结合对管道外部周围环境腐蚀性的数据比较,并且广泛了解、分析以及比较目前已有的防腐材料的防腐性能,旨在延长管道使用寿命,减少腐蚀造成的巨大损失。

1 热油管道基础数据

1.1 地形地貌情况

管道途经地区均属位于天山南麓、塔克拉玛干沙漠北缘的戈壁荒漠地区,系新疆塔里木盆地中部地区。沿线地形平缓开阔,地势最高处海拔955m,最低处海拔900m,平均高程在34m左右。

地貌以戈壁砾石沙滩为主,约占全线70%,部分为盐渍化碱滩和荒草滩,中灶火段带状分布着一些红柳沙包。地貌单元划分如下:平缓戈壁242km,半荒漠轻盐渍化植物地段60km,轻盐渍化荒草滩段28km,稀灌木丛夹草地微丘20km。

1.2 沿线地质情况

地质构成主要为第四纪内陆山麓堆积和新生代陆相沉积。主要由棕色荒漠土、戈壁砂性土、龟裂性土和残余盐土组成。管道埋深范围内土壤表层多为戈壁砂性土,0.5m以下多为粘砂土(含砾石)、亚砂土、粉细砂土。盐分胶结密实。土层内含有硫酸盐,为轻盐渍化带,个别地段系盐渍化地区。

1.3 管道沿线地温情况

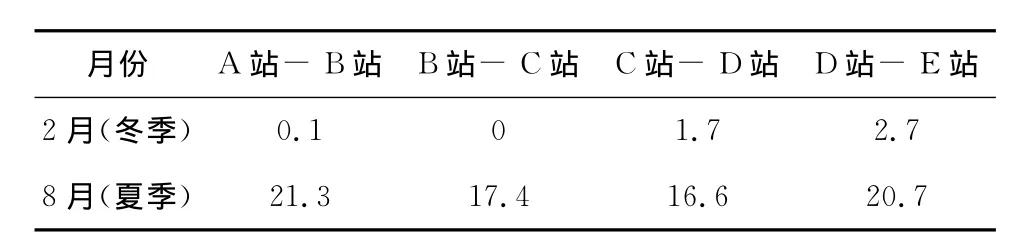

通过测量,得到管道埋深处沿线平均地温(见表1)。

表1 管道埋深处沿线平均地温表(℃)

1.4 输油干线管径及材质

干线管径 Φ355.6×6.4(7.1)mm,材质 L360(X52)。

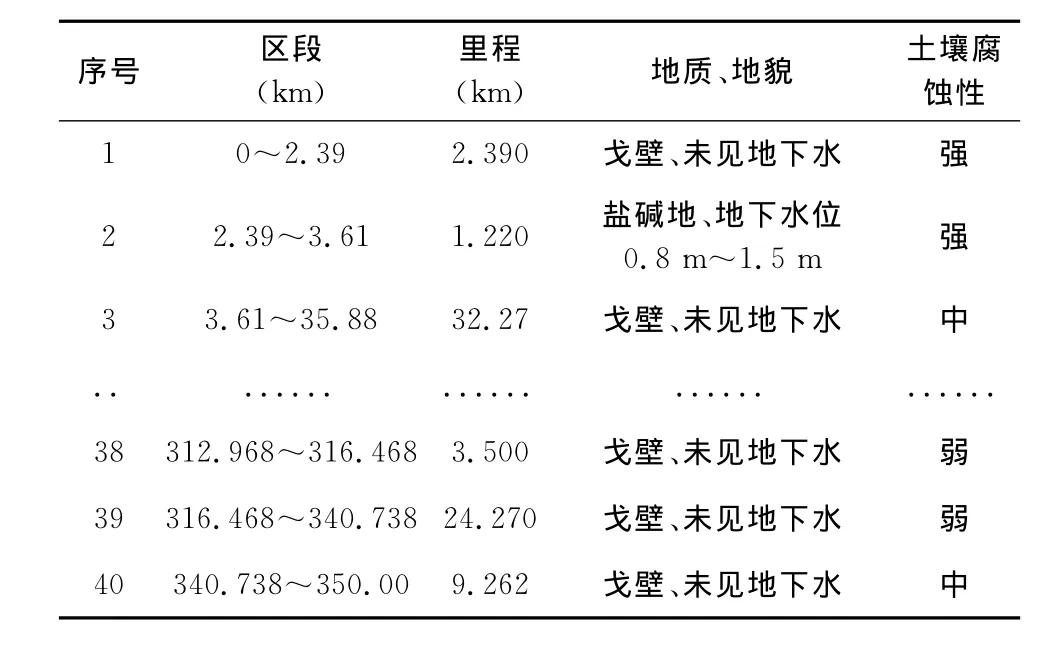

根据管道沿线的不同情况和不同条件,划分不同的段落,按照普通级和加强级区别对待。根据管线不同地段的地貌以及土壤腐蚀性分析,沼泽、盐碱地及中强腐蚀土壤地段为219.591km,戈壁及弱腐蚀土壤地段为130.409km(见表2)。

表2 管线不同地段的地貌、土壤腐蚀性(部分列表)

2 热油管线基本工艺设计

2.1 管道外部覆盖层

由于塔河油田原油采出液存在高CO2、高H2S、高cl-和低PH值等特点,管道腐蚀方式以H2S/CO2环境的点蚀为主。加热输送管道应采用保温和防腐的复合结构。底层防腐层选用环氧底漆,中间层用硬质聚氨酯泡沫塑料作隔热层,其上包覆高(中)密度的聚乙烯作为保护层。防腐保温层采用硬质聚氨酯泡沫聚乙烯黑夹克覆盖层。

经过对基础数据的分析与整理,通过分析以上两张图表可知,在C站场之前的土壤腐蚀等级达到强级别的只有16.803km,占管长的10% 不到,所以决定在A到C站间的非强腐蚀段采用普通级防腐层,少部分强腐蚀段采用加强级防腐层,在C到E站间全部采用加强级防腐层。其中普通级防腐段全长160.197km,加强级防腐段全长189.803km。

2.2 管道的阴极保护

综合考虑,决定选择强制电流法作为阴极保护方法。

3 热油管线相关计算说明

3.1 覆盖层厚度

1)底漆厚度。根据《SY/T0442-97钢质管道熔结环氧粉末内涂层技术标准》,再结合经济性的原则,选择普通级防腐段熔结环氧粉末内涂层厚度为250μm;选择加强级防腐段熔结环氧粉末内涂层厚度为350μm。

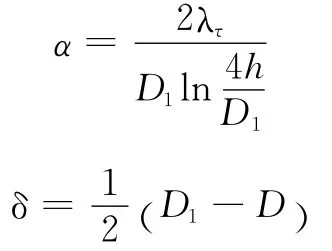

2)保温层厚度。根据《SY/T0415-1996埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准》规定,埋地钢质管道硬质聚氨醋泡沫塑料防腐保温层中的保温层,其经济厚度,按下述公式计算:

式中:δ- 保温层厚度,m;D1-分别为保温层内径、外径,m;h-管道中心距地面深度,1.5m;t1-介质温度,60℃;t2- 距地面h处的土壤温度,0℃;λ-保温材料导热系数,0.025W/(m·℃);λι-土壤导热系数,1W/(m·℃);a-保温层外表面向土壤的放热系数,W/(m2·℃);B-热能价格,元/(MW·h);H- 年运行时间,350×24h;A- 防腐保温层单位造价,元/m3;N- 保温工程投资年分摊率20.5%。

对于普通级防腐,D=356.1mm,D1=412.916mm;

对于加强级防腐,D=356.3mm,D1=413.216mm。

鉴于普通级与加强级的D1差距不大,且为了降低经济成本,决定采用同一尺寸的聚乙烯外保护套管,即取D1=413.216mm,故普通级防腐段δ=28.558mm,加强级防腐段δ=28.458mm。

3)保护层厚度。根据《CJ/T114-2000高密度聚乙烯外护管聚氨酯硬质泡沫塑料预制直埋保温管件》的要求,决定取外护管壁厚为7.0mm,公称外径为427.216mm。

3.2 阴极保护计算

1)保护参数的选择。自然电位:-0.55V,最小保护电位:-0.85V,最大保护电位:-1.25V,覆盖层电阻:10 000 000Ω·mm2/m,钢管电阻率:0.135Ω·mm2/m,保护电流密度应根据覆盖层电阻:40μA/m2。

2)管道阴极保护范围的计算。由SY/T0036-2000《埋地钢质管道强制电流阴极保护设计规范》的公式4.0.4-2计算:

①单位长度管路电阻rT=1.7367×10-5Ω/m。

②计算管地过渡电阻RT=8.9513×10-3Ω·m。

③计算衰减因素a=4.407×10-51/m。

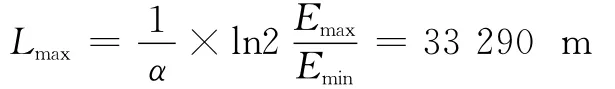

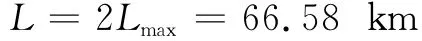

④计算保护长度L。

有限长管道的计算:

式中:Lmax-管道一侧的保护长度,m;Emax-最大偏移电位,一般取0.65~0.70V;Emin-最小偏移电位,一般取0.30V。

所以一个阴极保护站的最大保护距离为66.58km,站点在长度的中间。

阴极保护站的数目由《石油工业中的腐蚀与防护》中公式(7-4)计算:N=5.2(取6)。

结合实际情况,将6 个站分别命名为 a、b、c、d、e、f,其中,经过保护长度的计算校核,A、C、E热泵站可分别与a、c、f阴保站合并建站,其余各站均匀分布。

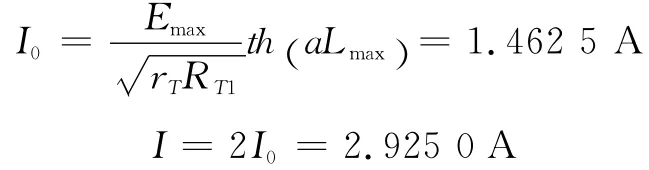

5)计算保护电流。

式中:I0-汇点一侧的电流,A。

3.3 阳极接地装置的计算

3.3.1 阳极接地电阻计算

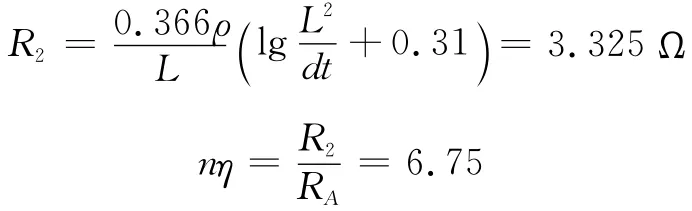

设计时阳极接地电阻RA取0.5Ω,根据热油管线沿线地质构成对全线的辅助阳极均采用水平浅埋的形式。

A站(起点站):由于a地区土壤的腐蚀性强,取土壤电阻率为10Ω.m。

取n=6,η=0.85

式中:n-阳极支数;η-阳极屏蔽系数;R1一支立式全埋阳极接地电阻,Ω;R2-一支水平全埋阳极接地电阻,Ω;ρ-阳极设置处的土壤电阻率,Ω·m;L-阳极长度,取1m;d-阳极直径,取0.075m;t-地表到阳极中部的距离,取1m。

其他站点同理。

3.3.2 辅助阳极寿命的计算

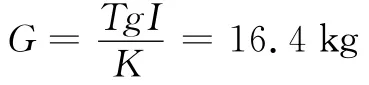

根据SY/T0036-2000《埋地钢质管道强制电流阴极保护设计规范》中公式4.0.7试算满足阳极20年工作寿命的阳极总质量:

式中:G-阳极总质量,kg;T-阳极设计寿命,20a;g- 阳极消耗率,kg/(A·a);I-阳极工作电流,I=2I0=2.9250A;K-阳极利用系数,取0.7~0.85。

根据《地下金属管道的腐蚀与防护》表2-5常用石墨阳极规格,阴极保护站选择两支阳极质量为10kg的能满足阳极20年的工作寿命。

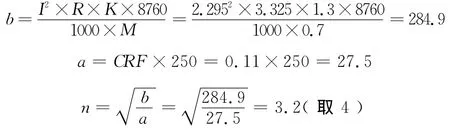

3.3.3 辅助阳极支数n的计算

辅助阳极的支数是由阳极的设计寿命及消耗率所决定,可先计算阳极的总重量,再从接地电阻和规格型号选取阳极的支数。一般阳极的设计寿命为15-20年。

已知:阳极工作电流I=2I0=2.925 0A,单支阳极费用假定250元;整流器效率一般为0.7;电费假定为0.80元/(kW·h);折旧系数为10%;利用系数取1.3;阳极设计寿命20a;CRF取0.11。

A站:单支阳极接地电阻为:3.325Ω。

式中:I-阳极工作电流,A;R-单支阳极接地电阻,Ω;R-利用系数;M-整流器效率。

其他站点同理。

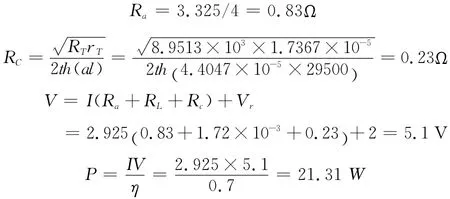

3.4 电源功率的计算

根据被保护系统所需要的总电流和总电压来选择直流电源的类型和规格。系统的总电流I=2I0,系统的总电压为:V=I(Ra+RL+Rc)

式中:Ra-阳极地床接地电阻,0.5Ω;Rc-阴极/土壤界面的过渡电阻(Ω);RL-导线总电阻,1.72×10-3;Vr-阳极和阴极断路时的反电动势(V),焦炭地床为2V。

A站:一侧保护长度ι=29.5km,站内选择4支阳极并联连接,这样阳极接地电阻会更小。则阳极总接地电阻Ra:

考虑20% 的电功率余量,a站最终选择的电源功率为25.57W。其他站点同理。

4 结论及认识

1)根据石油行业相关技术标准的规定,通过分析,对热油管线的底层、保温层、保护层的选材及厚度进行了确定。

2)通过计算分析,制定出阴保站的分布方案。

3)以a站为例,通过计算分析,得出辅助阳极的支数。

4)以a站为例,通过计算分析,确定了强制电流阴极保护系统的电源功率。

[1]SY/T0415-1996,埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准[S].

[2]SY/T0442-97,钢质管道熔结环氧粉末内涂层技术标准[S].

[3]CJ/T114-2000,高密度聚乙烯外护管聚氨酯硬质泡沫塑料预制直埋保温管件[S].

[4]卢绮敏.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001:294.

[5]俞蓉蓉,蔡志章.地下金属管道的腐蚀与防护[M].北京:石油工业出版社,1998:183.