浅析提高超高压注水工艺质量的技术对策

黄 进,陈和平,王 晖

(中国石化江汉油田分公司采油工艺研究院,湖北 武汉430045)

引 言

江汉油田低渗透油藏储层物性差,渗透率(0.1~2.5)×10-3μm2,孔隙度8%~12%,部分油区如王广区、黄场、严河等井深3 000m~4 000m,注水压力高,部分井注水压力甚至超过45MPa,常规Y341封隔器注水管柱无法满足配注要求;部分注水井投入使用不到一个月,油套压差平衡,严重影响注水效果,注水有效期短。针对这类问题,专门研制了Y241封隔器超高压注水管柱。经过不断优化发展,施工工艺质量得到提高,在现场应用中取得了较好的效果。

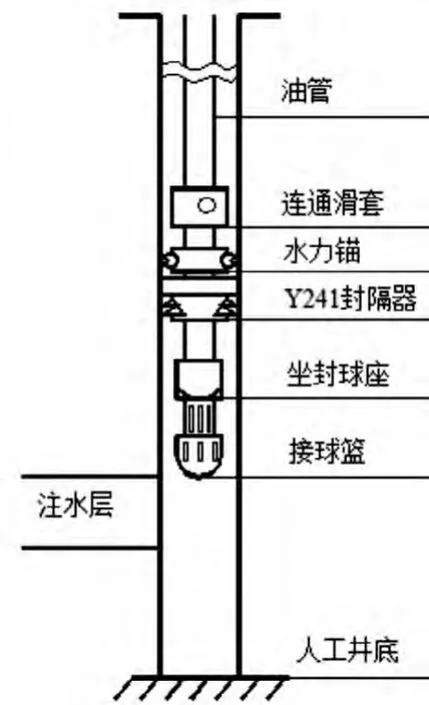

1 超高压注水管柱结构及基本原理

超高压注水管柱主要由连通滑套、水力锚、Y241封隔器、坐封球座和接球篮组成(见图1)。其结构特点:采用Y241封隔器作为注水封隔器与水力锚组装成一体配套使用,水力锚用于克服施工中管柱的上顶力,防止封隔器向上窜动和位移,封隔器起密封油套环空的作用。该管柱保证了封隔器在高压下不渗漏,有足够的可靠性和安全性。

超高压注水管柱基本原理如下:油管蹩压,水力锚锚爪向外伸出并与套管锚定,管柱锚定,继续增大压力到坐封剪钉剪断,封隔器坐封活塞上行,推动卡瓦锚定部分上行并压缩胶筒,实现坐封和锚定,同时锁紧机构进入锁紧状态。当需要起管柱时,从油管内投入球杆,正憋压打掉连通滑套芯子,油套连通,实现油套压平衡,在油管内液体压力消失后,水力锚锚爪在弹簧力作用下收回,上提管柱,封隔器中心管与外层各部分发生错动解除锁紧状态,其它各部分在摩擦力和弹性力作用下恢复原位,实现封隔器的解封。

图1 超高压注水管柱示意图

2 超高压注水管柱优化

2.1 改进后的Y241-116封隔器超高压注水管柱

Y241-114封隔器超高压注水工艺管柱在使用过程中,存在以下3方面的问题:①封隔器的锁紧机构和解封机构较为复杂,封隔器置于井下一定时间后,解封机构因结垢等因素失效,导致管柱起出困难甚至无法起出;②封隔器内部结构复杂,加工精度要求高,同时对组装造成一定困难;③现场施工一次成功率较低,仅为85.2%。

从2009年开始,针对Y241-114封隔器超高压注水管柱存在锁紧结构、解封机构复杂和现场施工一次成功率低的问题,对该管柱结构进行了改进与完善。改进后的Y241-116封隔器在结构上采用双活塞结构,降低了封隔器的坐封压力,提高了封隔器坐封坐卡的可靠性;简化了坐封锁紧及解封机构,提高了管柱的安全起出性能。

改进后的Y241-116封隔器超高压注水管柱主要技术参数:适用51/2"套管,工作压差50MPa,工作温度135℃,坐封力、解封力25KN~30KN。

截至2014年5月,Y241-116封隔器超高压注水管柱现场应用37井次,现场施工一次成功率达到100% ,施工最大井深3 344m(总3斜-4-4井 ),最高注水压力41MPa(周16-3井 ),正常注水时间最长达两年半(高3-2井,目前仍正常注水 )。

2.2 可钻可取Y241-115封隔器超高压注水管柱

针对江汉油田注水管柱结盐、结垢、腐蚀等现象使井下工具和管柱遇卡的问题,2013年研制出了一种可钻可取Y241-115封隔器超高压注水管柱。

该管柱主要技术参数:适用51/2"套管,工作压差50 MPa,工作温度135℃,坐封力、解封力25KN~30KN。

该管柱的可取性表现在:①采用燕尾槽式单向卡瓦,在起管柱的时候具有强行收回卡瓦的功能,提高管柱可取性能;②可靠的解封机构:采用改进后的Y241-116封隔器的解封机构,管柱负荷增加到30KN即可解封解卡。

该管柱的可钻性表现在:①水力锚采用丢手一体式设计,同时采用投球打压丢手和正转丢手两种方式,确保管柱的丢手可靠性;②注水管柱所配套的封隔器、水力锚均采用可钻材料,在管柱遇卡时,可实现管柱的快速套铣或钻铣解卡;③活塞上设计了爪式结构,磨铣工具磨铣到活塞的时候,压重使活塞推向与中心管端面之间形成互咬合,将扭矩完全传递给中心管,有效防止活动部件转动。

截至2014年5月,可钻可取Y241-115封隔器超高压注水管柱现场应用5井次,施工一次成功率为100%,施工最大井深3 236m(拖10井 ),最高工作压力到达35MPa(广8-8井),正常注水时间最长11个月(新79斜-7井,目前仍正常注水)。

3 提高超高压注水施工质量的要素

3.1 合格的油管及管柱的可靠连接

入井油管需选择N-80级及以上级别的试压合格的油管,杜绝不合格油管下井,在超高压注水井中使用的油管达四年以上需全部更换。室内试验表明,油管蹩压泄压3次,油管扣出现松弛、渗漏现象。

3.2 完善的施工工序

施工作业严格按照设计要求进行。高压注水井作业一定要通井、刮管、洗井。在坐封前,计算管柱伸缩量

并上提管柱加以补偿。坐封后下压管柱,以补偿管柱在

注水过程中的油管膨胀导致管柱伸缩的距离。

3.3 合格的作业质量

油管及工具丝扣必须清洁,涂抹丝扣油,丝扣必须涂上密封脂缠好生胶带;起下管柱要求操作平稳,限速下入;管柱要丈量准确,确保封隔器坐封位置准确无误;试注清水时,压力控制在45MPa以下,排量控制在10m3/h以内,试注压力不再上升时,继续试注15min,在确认套管无返水后完井。

3.4 质量可靠的井下工具

加强对井下工具的检查、试压和验收工作,严把井下工具质量关,确保下井工具合格率达到100%。

3.5 精细的注水管理

避免较大的注水压力波动和频繁停泵,及时观察、记录油压和套压变化情况,出现异常情况及时分析。超高压注水井长期在高压下工作,由于地应力变化和套管内压力的影响,套管易发生变形。由于套管内壁必然会结垢和锈蚀,因此定期通井、查套是必要的。

4 结论与建议

1)改进后的Y241-116封隔器超高压注水管柱对封隔器的活塞结构、坐封锁紧及解封机构进行了优化设计,现场应用37井次,施工一次成功率达到100%,满足了江汉油田超高压注水施工的需求。

2)可钻可取Y241-115封隔器超高压注水管柱的封隔器和水力锚均采用可钻材料,封隔器采用燕尾槽式单向卡瓦、活塞设计为爪式结构,提高了管柱的可取可钻性能,现场应用5井次,施工一次成功率为100%,该超高压注水管柱可在结盐、结垢严重的注水井中进一步推广应用。

3)提高超高压注水施工质量需要合格的油管及管柱的可靠连接、完善的施工工序、合格的作业质量、质量可靠的井下工具和精细的注水管理等。

[1]丁鹏,闫相祯.高压注水管柱受力分析[J].石油钻探技术,2005,33(6):47-50.

[2]刘世平,张光明.江汉油田高压分层注水管柱研究[J].石油天然气学报,2005,27(4):693-694.

[3]刘潜,田敬元,姚永柏.低渗透油藏超高压注水管柱的应用及完善[J].内江科技,2009,4:151-152.

[4]王金龙.高压注水井油管柱设计研究[J].榆林学院院报,2007,17(4):50-52.