基于radioss钢板弹簧异常变形原因分析

朱庆晓 陈运广

(东风柳州汽车有限公司,广西 柳州 545000)

0 前言

汽车钢板弹簧是汽车中广泛应用的弹性元件和重要的高负荷安全部件。钢板弹簧在实际工作过程中会产生大变形,同时各片间存在复杂接触,这是个非线性问题,钢板弹簧的实际工作过程是个非线性接触响应过程[1],存在几何非线性和边界非线性[2]。商用车悬架的设计,必须算好板簧的承载能力,保证钢板弹簧在满载工况下剩余弧高不为零,满足客户的需求。

本文利用catia 建立钢板弹簧的三维模型,导入hypermesh 建立有限元模型,并在钢板弹簧的接触面中添加接触单元,对钢板弹簧进行仿真分析[3],计算钢板弹簧的刚度,并研究在一定载荷下梯形结构对钢板弹簧的变形的影响。

1 几何模型的建立

钢板弹簧自由状态下主簧的长度为作用1450mm,伸直长度1600mm,自由状态下作用弧高60mm。采用catia 建立自由状态下钢板弹簧模型和桥滑板座三维装配模型,保证板簧各片的间隙为0,如果出现三维模型里面片与片之间出现干涉的话,接触算法会存在问题。

2 钢板弹簧有限元模型的建立

2.1 网格划分与材料属性的赋予

将装配好的三维模型导入hypermeh 进行网格划分。钢板弹簧采用先划分侧面,然后使用3D 模块里面的drag 命令进行拉伸,得到的六面体网格较为均匀。均匀的网格对钢板弹簧计算结果的应力分布影响比较大,网格质量较差的话,容易在根部的应力云图上出现斑点,同一截面应力也会出现不均匀等现象。钢板弹簧厚度方向采用5 层网格进行划分,网格层数对钢板弹簧cae 的影响有[4]:

(1)随着层数的增加,变形、应力及运算时间逐渐增加,对cpu、内存的要求、运算时间、成本也随着增加;

(2)对钢板弹簧整体变形变化影响不明显,四层网格与五层网格变形基本相同;

(3)二层网格与三层网格的应力相差较大,三层、四层与五层的应力变化比较少;

在保证模型精度的前提下,应尽量缩短计算规模,减少计算成本,钢板弹簧厚度方向采用3 层网格进行划分

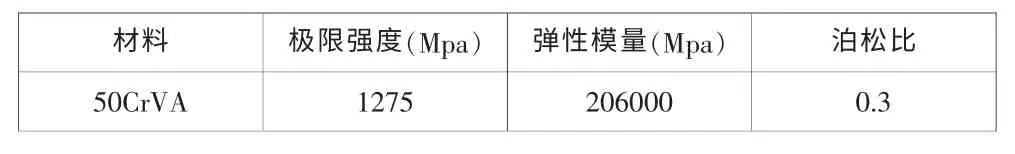

由于本文不分析滑板座的受力,因此滑板座网格简单采用tetramesh 里面的Volme tetra 进行自动网格划分,整个有限元模型见下图所示。钢板弹簧的材料为50CrVA,材料卡片为MAT1,采用3D 属性,并将材料以及属性赋予模型。材料其参数如表1 所示:

表1

2.2 边界条件的建立

模型约束分两步进行。第一步:建立钢板弹簧的约束条件。catia建立的钢板弹簧的有限元模型是自由弧高状态下的,本文不考虑预紧力的影响。U 型螺栓夹紧距为126,因此限制此范围内钢板弹簧第一片下表面、最后一篇上表面dof1、dof2、dof3、dof4、dof5、dof6 的6 个方向自由度。同时,为防止在分析过程中出现中间弹簧片受挤压往x、y方向出现位移,影响计算结果,约束U 型螺栓加紧范围内钢板弹簧侧表面dof1、dof2 两个方向自由度。

第二部:约束滑板座运动轨迹。滑板座在推力杆的约束下运动轨迹接近于在z 方向做垂直运动,这里为简化模型,约束滑板座dof1、dof2、dof4、dof5、dof65 个方向自由度,模拟钢板弹簧承载时滑板座施加在钢板弹簧上的运动约束,加载模型如下图所示。

商用车载实际使用过程中,满载工况下剩余弧高一般为10mm 左右。本文分析的钢板弹簧属于多片簧,使用片段载荷法[4]对钢板弹簧刚度进行计算,算出钢板弹簧刚度,并进一步计算出分析用载荷P。分别将p/2 施加在滑板座上。

2.3 接触设置

在进行接触设置之前,模型中是不允许出现初始穿透出现的,相邻钢板弹簧片表面之间出现初始穿透会出现过高的穿透接触,过高的穿透接触会以下结果:a.过高的罚力;b.后处理的过程中,出现过大的基础截面力,导致分析结果严重失真。接触类型设置为通用接触类型TYPE7,以没相邻两片钢板弹簧为一个接触对,分别将两个接触面设置为master 和slave 进行接触。为提高计算精度,相邻两片钢板弹簧的master 和slave 对调再次进行接触设置。

2.4 迭代计算

钢板弹簧属于弹性元件,变形过程中较大,存在几何非线性和边界非线性问题,radioss 默认迭代次数为10,往往在计算过程中结果出现离散现象,不能得到一个很好的收敛结果。经过反复验证,在迭代次数为20 此左右得到的结果精度较高,与实际比较符合。

3 计算结果与分析

将有限元模型提交radioss 求解器进行计算,此模型计算时间较长,约5 个小时左右,不存在收敛性问题。

从上述应力云图可以看出,第13 片钢板弹簧根部应力最大,最大应力为xxxMpa,明显高于主簧根部应力,与实际使用过程中的故障模式比较吻合。

从上述钢板弹簧的变形可以看出,钢板弹簧的垂直方向上的刚度为xx,与共同曲率法计算结果和实际钢板弹簧刚度测试结果基本相差较小,基本吻合。在该加载力的作用下,钢板弹簧变形量为60mm,剩余弧高9mm,但在根部出现明显的反弓现象,整个钢板弹簧弧长呈一定波浪形状态。该现象为钢板弹簧异常变形现象。

4 结论

理论上钢板弹簧理想状态为变形过程中始终保持圆弧状,应力接近于等应力分布。波浪形变形容易导致根部应力异常变大,出现疲劳、过载断裂,在一定程度上影响钢板弹簧的寿命。同时,在货车上,钢板弹簧端部被轮胎遮挡,用户只能观察到钢板弹簧根部变形,钢板弹簧的异常变形会使用户认为钢板弹簧的承载能力不足,降低客户对产品的认可程度。

利用作图法设计钢板弹簧各片长度,保证钢板弹簧负荷梯形结构,不随意的改变钢板弹簧片长来达到设计需求刚度刚度,并使用radioss 对钢板弹簧的应力、变形进行分析,并辅助加载试验,能够很好的避免钢板弹簧出现异常变形,提高钢板弹簧的寿命。

[1]郑银环,张仲甫.ANSYS 接触分析在钢板弹簧设计中的应用[J].武汉理工大学学报,2009,31(5):752-754.

[2]王霄锋.汽车底盘设计[M].清华大学出版社.2010.

[3]王玉超,周峰.MARC 有限元分析在钢板弹簧设计中的应用[J].现代制造工程,2006,12:62-64.

[4]陆志成,夏汤忠,王萍萍,刘文华,刘盼,袁志.某车钢板弹簧刚度分析[CJ//].Altair 2011 HyperWorks 技术大会论文集.