备件加工质量分析

王勋成

(日照钢铁有限公司,山东日照 276800)

1 机械加工精度

1.1 机械加工精度的理解

加工精度是加工后零件表面的实际尺寸、形状、位置三种几何参数与图纸要求的理想几何参数的符合程度。理想的几何参数,对尺寸而言,就是平均尺寸;对表面几何形状而言,就是绝对的圆、圆柱、平面、锥面和直线等;对表面之间的相互位置而言,就是绝对的平行、垂直、同轴、对称等。零件实际几何参数与理想几何参数的偏离数值称为加工误差。这个数值的大小便是加工精度。几何参数包括几何形状相互位置以及尺寸;所以加工精度会受这几个因素的影响:(1)尺寸精度。要要保证加工面符合图纸尺寸要求,且保证位置工差。(2)几何形状精度。备件的加工面,要对其几何形状有严格的把关。(3)相互位置精度。把握好零件加工表面和基准之间的相对位置。

合理的加工工艺,对同一种备件的加工,加工质量会有所不同,在加工工艺的指导下所生产的一批零件,同样也会因为加工人员的不同、尺寸、形状而有所不同。所以要采取合理而有效的加工方法。

1.2 在机械加工的时候,会有很多因素影响着工艺系统误差

误差是不可避免的,但是可以减小。工艺的结构状态和切削过程都是影响其误差的原因,但是根据性质不同,可将其归为以下几点:(1)几何误差,机床的几何误差和调整人员的误差以工具的误差都是工艺系统的几何误差;(2)工艺系统在早就产品是也会因受力而变形;(3)受热胀冷缩的影响,也会产生误差;(4)在生产过程中的工件会有残余件,也会造成一定的误差。

1.3 机械加工误差的分类

(1)机械加工误差可分为随机误差和系统误差。某些情况下误差规律不被掌握,不经意间发现的误差叫随机误差,也叫偶然误差。与之相反的都是系统误差。有的误差出现是固定的,就是这些误差的出现就在一个数值间段,像尺子、衡器制造出来的误差值基本不变,这个我们成为常值误差。那么值会变动的则称为变值误差,物品在加工过程中会出现受热,受热以后出现变化是可大可笑的,没有什么规律的,有的时候甚至变化很大。这两样是系统误差的两个类型。

(2)根据物品在加工过程中出现的误差可以分为以下三类:是在加工过程中出现的误差就是削切形态误差,比如上文受热的例子就是。如果不是在加工过程中出现的误差就是静态误差。如果是外力原因造成的误差则是就是动态误差。

2 机械加工工艺系统几何误差的影响分析

机械加工工艺系统的几何误差包括:机床、夹具、刀具的误差,是由制造误差、安装误差以及磨损引起的误差等。

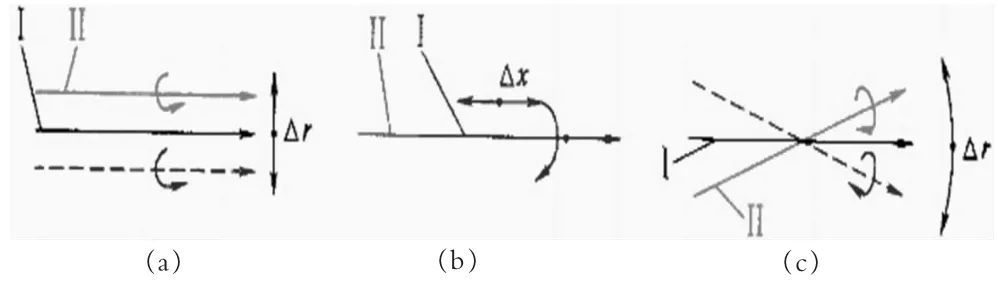

2.1 主轴回转运动误差的概念和形式

主轴回转时实际回转轴线与;理想回转轴线的便宜量

三中基本形式:

纯径向跳动、纯角度的摆动、轴向窜动

2.2 主轴回转运动误差的影响因素

轴承本身的误差、轴承间隙、轴承间同轴度误差,各段轴颈、轴孔的同轴度误差主轴系统的刚度和热变形等。但它们对主轴回转精度的影响大小随加工方式而不同,主轴采用滑动轴承的车床类,主轴受力方向一定,主轴颈圆度误差影响较大,轴承内经圆度误差没影响。

图1

2.3 提高主轴回转精度的措施

提高主轴支撑轴承的精度并进行精细的调整安装。采用双死顶尖装夹工件,可减少机床主轴回转误差对工件加工精度的影响。

2.4 刀具的几何误差

包括刀具切削部,装夹部的制造误差及刀具安装误差。

2.5 夹具的几何误差

包括夹具制造误差。安装误差及磨损误差。对备件尺寸精度和位置精度影响。

[1]郑渝.机械结构损伤检测方法研究[D].太原理工大学,2004.

[2]刘明皓.浅析机械加工质量技术[J].科技致富向导,2012(14).

[3]丛雨.机械加工质量技术研究[J].黑龙江科技信息,2011(22).