矿井提升机钢丝绳张力检测系统设计

梁 楠 魏凯杰 王 波

(安徽理工大学 电气与信息工程学院,安徽 淮南 232001)

0 引言

在煤矿开采中矿井提升机担负着重要角色,其主要承重部件是钢丝绳,而钢丝绳的承重能力是有限度的。由于人为或机械故障原因,可能出现二次装煤或箕斗余煤等问题,这时钢丝绳就会在超负载情况下工作,这对于煤矿安全生产产生很大的影响。为了避免此类事情发生,需对钢丝绳的张力实时检测,避免事故的发生。同时也要考虑系统的特殊性,不能破坏原有提升系统的正常工作。

1 系统结构设计

传统的张力传感器通常测量固定不动的物体,与被测物体串联在一起,系统供电也比较方便。而对于提升机来说,在工作当中钢丝绳是运转的,传统的传感器并不适用。为了解决这个问题,系统采用旁压式传感器,此类传感器安装方便,直接将传感器夹入被测钢丝绳上,为了不影响系统的正常运行,传感器的位置安装在绳头的末端,当钢丝绳上下运动时,并不会触碰到传感器。

此时虽然解决了传感器的安装问题,但传感器工作需要电源,还需解决传感器的供电问题。由于矿井提升系统比较深,大都在200 米左右,对于一些深井开采系统来说有的甚至深达600 米,如果采用随行电缆来进行供电,造价比较昂贵,同时对于矿井开采这一特殊行业来说,系统安全性能要求特别高,设备必须有防爆功能,所以这种方法可行性不大。经过周密的设计和思考,最终我们设计了一套无线传输设备,很好的解决了这一难题。

由于传感器是低电压设备,工作电压为5V,功率只有几瓦,设备耗电量并不大,最终我们采用蓄电池来供电,一块普通铅蓄电池可供系统工作两周左右。

另外,传感器顺利的采集到数据后,不可能直接就地处理,它是随提升系统上下运行的,如果钢丝绳张力出现问题,系统位置不固定,监控人员可能不会及时察觉到问题,系统存在反应滞后现象,所以数据的处理中心必须在离检测人员比较近的在一个固定位置。这样的话系统的数据采集和数据处理就要分别处在两个不同的位置,一个随钢丝绳上下运动,一个固定位置不动。此时就需要解决两者之间的数据传输问题。

此时,我们想到了无线通信。如今无线通信技术已经比较先进,常见的无线通信技术有蓝牙、Wi-Fi、红外技术、ZigBee、NFC 等。其中ZigBee 无线网络传输技术在井下应用最为广泛,其功耗低、可靠性高、短延时、网络容量大、抗干扰能力强。这些优点正好能满足矿井下对系统及设备的要求,最重要的是Zigbee 的网络节点可以任意的布置,这样系统就有很强的灵活性。

根据设计思路,可构建系统整体结构框架如图1 所示:

图1

2 无线模拟量采集发送装置

该系统由无线模拟量采集模块与无线接收模块组成,主要涉及数据采集装置、无线发送与接受装置。无线模拟量采集模块功能主要是将4~20ma 的电流信号转变成数字量,然后利用基于Zibgee 无线发送装置发送采集数据。

无线发送模块支持功率调节,其最远传输距离可达200 米,在一些较浅的矿井中一个模块就可完成数据传输,而对于深井来说必须根据实际情况添加一些中间传输模块,这时就体现出了Zibgee 技术的优势。

系统接口我们采用RS485,而对于传输协议,由于数据处理中心是基于PLC 的,所以传输协议我们采用Modbus。Modbus 协议有两种传输方式:RTU 和ASCII。在ASCII 模式下,设备在Modbus 串行链路上通信时,用两个ASCII 字符发送报文中的一个字节。在RTU 模式下,报文中每8 位字节分为两个4 位十六进制字符。在相同的波特率下,RTU 模式比ASCII 模式有更高的吞吐量,减少无线发送时间,因此本系统采用RTU 模式。

无线发送数据格式依次为:ADDR、FUNC、R-addr、NUM、CRC。

无线接受数据格式依次为:ADDR、FUNC、DATALTH、DATA、CRC。

其中ADDR 和FUNC 长度均为一字节校验位CRC 为两字节,其他几位根据数据的传输多少来决定字节的大小。

当无线接收装置接收传输的数据时,将该数据通过RS485 接口与本安PLC 连接,实现数据转发,该接受装置为透明传输设备。

3 曲线拟合与系统界面设置

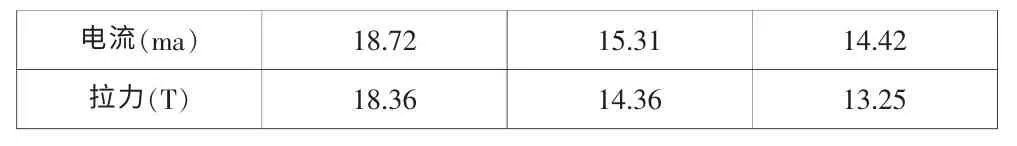

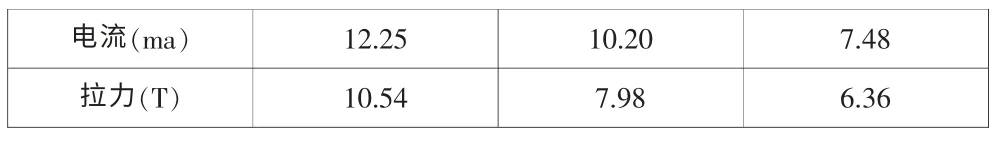

PLC 得到数据是一个与张力值相关联的电流值,此时还要对数据进行处理才能最终得到钢丝绳的张力。两者之间对的关系需要通过一些实验来进行分析,从而得出两者的函数关系。根据传感器的数据手册可以可知两者之间是线性关联的,此时可以通过曲线拟合方法来得到电流和拉力的线性关系,我们使用的最小二乘法。在实验阶段我们得到了以下一组实验数据:

两者的关系用下式来表示:

φ(x)=a+bx

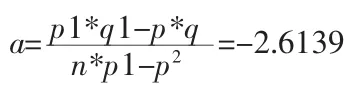

利用最小二乘法求出a、b,使得误差值最小,误差计算公式如下式:

由表格中的数据可得到:

由此计算得

此时就可得到电流与拉力的关系,即

F(I)=1.1044·I-2.6139

当采集到数据后,将电流值带入上式,经计算处理就可得到钢丝绳的张力值。

系统的控制界面采用触摸屏进行控制,界面可事实显示钢丝绳的张力值和历史曲线,当系统发出警报声时可通过控制界面进行确认,来解除警报。同时也可在界面上对系统的参数进行调整,操作人员可根据不同的煤密度来设置不同的报警值。

触摸屏我们采用中国台湾威纶公司生产的MT506,它可适配几乎所有常见的PLC 类型,可方便对系统进行设置。它通过485 总线与PLC 进行通信,系统设有不同级别的管理权限,方便对系统进行控制。

4 总结

该系统采用无线数据通信模块,能够实时检测提升机钢丝绳的张力情况,该模块基于Zigbee,具有功耗低,传输可靠的特点。本系统通过硬件装置检测到张力变化,再通过最小二乘法得到张力和载重的关系,经过曲线拟合后,得到精确的箕斗内的载重,并通过形象地显示出来。当系统载重超标时,会给予报警,管理人员及时发现,尽早处理潜在的危险事故,从而避免了矿井下因为箕斗过载而造成的安全生产事故。

系统的设计解决了余煤是否卸尽的问题,杜绝了因余煤未卸尽而造成的安全事故,大大提高提升机安全运行水平,保障了矿井下的财产安全和矿下工人的生命安全。同时减少安全事故的发生,提高了原煤的提升能力,增加了煤矿的生产产量,产生巨大的经济效益。减少了提升机的检修设备投入,同时减少了劳动力支出,为煤矿节约了大量的生产成本。

[1]姜华,王金波.多绳摩擦提升机钢丝绳张力检测方法研究[J].自动化技术与应用,2010(11):69-71.

[2]姚文斌,邵千钧,张蔚.矿井提升钢丝绳张力检测仪的研制[J].煤炭学报,2004(6):371-375.

[3]尹中会,张安宁,李飞仙.多绳提升箕斗悬挂点钢丝绳张力变化规律分析[J].煤矿机械,2009(10):88-90.

[4]雷毅,王杰,余圣甫.基于钢丝绳股绳张力在线自动检测技术[J].2004,26(4):53-56.

[5]李瑞,何永庆,陈翀,谢守勇.细钢丝绳张力在线检测装置的研制[J].2009(3):29-31.