DPC2803天然气压缩机组保养工作研究

刘锐 王刚 梁策 李先兵 戴玮

中国石油天然气股份有限公司长庆油田分公司第五采气厂 陕西西安 710018

前言

第五采气厂所处苏里格气田属于低压、低渗、低产、低丰度的“四低”气田,采用井下节流、集气站增压的开采技术。因此将来自各单井的低压天然气增压后输送到天然气处理厂的压缩机就成为天然气生产的关键设备。DPC一2803整体式天然气压缩机组,由于其结构简单,运行平稳,从建厂之初已成为我厂主要应用机型。截止2014年初,我厂多台压缩机组由于运转负荷大、累计运转时间长等客观原因,机组运转工况明显降低,出现维修成本逐年增加,设备故障类型增多,保养级别逐年升高的整体趋势,因此增强设备维护保养质量,持续增强关键设备管理水平是应对以上问题,增强压缩机组稳定性和可靠性的有效手段。

2013年作业*区开展DPC-2803压缩机组4000h+8000h保养11台,24000h中修保养6台,保养工作量和保养级别较往年明显提高。整体保养工作历经保养前故障、隐患排查,保养期间系统检查和针对性整改,以及保养后工作分析、总结和管理优化等一系列漫长历程,沉淀出大量宝贵经验,对以后压缩机管理的技术支撑和管理优化均具有明显指导意义。

一、DPC-2803天然气压缩机组基本构成和保养内容介绍

1.天然气压缩机组基本构成

DPC-2803天然气压缩机组由动力部分和压缩部分两大部分组成。

其中动力部分由曲柄连杆机构,配气机构两大机构、以及润滑系统,冷却系统,启动系统,进排气系统,点火系统五大系统组成。

压缩部分由压缩连杆、压缩十字头、中体、压缩缸、进/排气阀、压缩缸活塞、活塞杆盘根、刮油盘根等配件组成。

2.天然气压缩机组保养内容介绍

目前作业*区已开展的压缩机保养有4000h保养、8000h保养、24000h中修保养三个保养级别,三个级别都会对压缩部分、发动机部分、控制系统及仪表部分、辅助系统部分、空冷器部分等四个重点部位进行检查检修,但会因为保养级别不同具体工作量不同。现主要针对压缩部分、发动机部分,根据其主要配件理论磨损周期,描述下各级保养主要工作量。

压缩部分:①气阀组件。压缩缸进、排气阀为钢制阀体,12个塑料蘑菇头,压差开启,弹簧关闭。理论气阀磨损周期是,每半年(每4000h)对气阀所有组件,如气阀弹簧、蘑菇、气阀螺钉、气阀垫片、阀盖垫片等进行检查和更换,清理气阀附着杂物,对于气阀总成、压阀罩以及阀盖,各级检查中均需对其完好性进行检查,如有损坏则需进行更换;

②压缩缸活塞。每半年(每4000h)保养时均需测量并调整压缩缸内外死点间隙,每一年(每8000h)保养时需拆卸压缩缸活塞,测量活塞杆直径。

二、压缩机组保养期间问题统计分析

1.压缩缸气阀使用寿命低

2013年7月-10月,作业*区在对各集气站压缩机保养过程中发现,各机组压缩缸气阀都有一定损耗,作业*区各站损坏气阀组件统计见下表:

作业*区2013年保养压缩缸气阀故障统计

经统计,损坏气阀89.5%为进气阀(故障部分为进气阀升程限制器),另10.5%排气阀(故障部分为排气阀阀座),且故障形式均为气阀螺钉断裂,其在螺纹孔中震动,损伤气阀螺栓孔,继续使用可能出现气阀漏气现象。

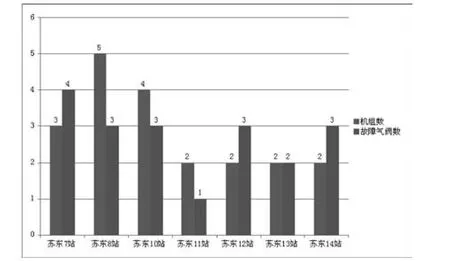

另一方面,从下表中我们可以看出,苏*7站、12站、14站损耗较为严重。损耗较高的集气站都是机组负荷较低的集气站(苏*7站负荷率69%,苏*12站负荷率74%,苏*14站负荷率77%)。

作业*区各站负荷率与气阀故障率统计

如图1,通过研究气阀工作原理我们可以发现,气阀是利用气缸与外部的压差实现开启关闭的部件,当气缸内形成负压时进气阀开启,当气缸内形成高压时排气阀打开。

通过以上统计数据,目前压缩缸气阀损耗率高、寿命低的原因有以下几点:

(1)苏*7站、12站、14站由于机组负载较轻,气阀排气温度较高,因此气阀螺钉强度降低,当产生较大震动时容易出现断裂情况;

图1

(2)苏*7站、12站、14站由于集气站气量不大,进气压力可以抽至1.0Mpa以下,当外输压力较高时,机组压缩比变大,气阀开启、关闭的强度变大,因此容易出现螺钉被破坏现象;此外,压缩缸在排气冲程中,由于排气压力达到排气阀开启压力时可及时泄出,但进气阀却需直接承受高排气压力冲击,这也是进气阀故障率高于排气阀的原因;

(3)目前单井普遍采用排水采气助产技术,但压缩机进气无相应消泡措施,机组处理的天然气含有泡沫等粘性液体,胶着在气阀蘑菇和阀面上增加开启难度。当不同气阀弹簧和蘑菇开启幅度不一致时,容易造成气阀面受力不均,产生气阀震动,破坏气阀连接螺钉。

2.使用过冲中动力缸缸温调校难度大

2013年,作业*区压缩机保养工作开展前,苏*8站1#机组、2#机组、3#机组,苏*11站1#机组,以及苏*10站1#机组在使用过程中均出现动力缸单缸温差大,且不易调校的情况,长期运行会造成机组受力不均衡,负荷分布不均匀,影响使用寿命。

2013年在压缩机保养期间,作业区针对此项问题开展专项检查,通过对动力缸、点火系统、配气机构等进行细致排查,发现造成此现象主要由以下几种原因:

(1)液压油注油管路止回阀阻塞。注油管路止回阀是防止柱塞泵加压后的液压油倒流回液压油储罐而设置的单流阀。

该阀由于在长期使用过程中,若出现液压油变质产生油泥阻碍金属小球运动,或是内装弹簧锈蚀、老化,开启行程缩短或延迟,这两种都会造成动力缸喷射阀开启行程不同或开启时间不一致,造成动力缸缸温相差较大。苏*8站1#机、苏*10站1#机都对故障止回阀进行了更换;

(2)动力缸喷射阀由于长时间使用,其气门密封面磨损,密封不严,当有天然气提前泄漏进动力缸时造成,动力缸早燃,进而缸温相差较大。苏*8站1#机、2#机、3机、4#机,以及苏*11站1#机均存在该问题。

(3)动力缸活塞积碳较多。当动力缸刮油环泄漏、或者动力缸出现过度润滑时,动力缸活塞内会产生一定积碳,当这些部位由于异常高温,在动力缸作用过程中引起燃料气发生早燃现象,因此与其他动力缸出现较大温差。苏*10站1#机出现此问题。

3.压缩缸活塞杆与十字头连接丝扣损伤

苏*13站2#压缩机2013年4月-5月运转过程中发现,该机组运转过程中当进气压力超出1.2MPa后,压缩机动力缸密封垫处漏防冻液,更换动力缸缸头垫子仍无法解决此类问题。

2013年5月9日,苏*13站无节流器井苏*12-44、苏*12-45两井丛在开井过程中,天然气压缩机机组进气压力突增,动力缸缸盖处防冻液刺漏,动力缸缸温高报警停机,在停机检查过程中,发现1#动力缸缸盖火花塞丝扣位置出现裂纹。需对对1#动力缸缸盖进行更换,造成损失约6.2万元。

针对该问题,2013年7月苏*13站2#机组保养级别由原定4000h保养升级为8000h保养。保养过程中发现:

动力缸活塞内(加强筋周围)存在较多积碳;

动力缸活塞表面呈暗红色,推断存在异常燃烧;

压缩缸活塞杆拆卸过程中发现,活塞杆与十字头连接螺纹有损伤。

通过保养前运转故障和保养过程中发现,我们可以推测造成该问题的原因有如下几点:

(1)苏*13站日常生产过程中一台机组生产,一台机组备用。由于备用机组长时间空载导致活塞内积碳较为严重,积碳在动力缸活塞往复作用过程中,出现局部高温,可能出现早燃现象;

(2)动力缸活塞表面呈暗红色,除可能出现早燃现象外,还有可能燃料气中带液,携带液态烃的天然气在活塞缸头端产生爆燃,造成动力缸缸头薄弱部位(火花塞丝扣连接处10mm厚)出现裂纹;

(3)该机组可能先前安装过程中压缩缸活塞与十字头连接不紧固,从而机组运转过程中,压缩缸活塞与十字头有轻微相对晃动,从而造成连接丝扣损伤,1#压缩缸与2#压缩缸运转时动平衡不一致,因此机组容易出现超载现象。(通过软件进行模拟,事发时机组负荷由79%突增至85%,但仍处于可接受范围)。以上三个原因,判断③原因为主要原因。

三、压缩机组下一步技术改造方向和管理措施优化

针对保养过程中发现的以上问题,为减免同样问题对设备运行带来不好影响,我们应当在日后压缩机管理和技术改造工作中,注意以下几个方面:

1.针对集气站气量不高,压缩机机组过于轻载集气站,应密切关注外输压力和排气温度变化,从而根据实际情况实时调整机组工况,减免压缩比高、排气温度高等原因对气阀的不良影响;

2.应定时开展压缩机停机检查,拆卸压缩缸气阀,发现气阀螺钉断裂的,及时更换气阀螺钉,避免由于故障螺钉造成气阀损坏的现象;

3.保养过程中加强对喷射阀和注油管路止回阀的检查,发现问题提前整改,避免动力缸负载不均对设备运转造成不良影响;

4.压缩机保养作业后,需严格检查各连接部位连接紧固,设备内部未遗留工器具和相关配件;

5.压缩机运行应当制定科学合理的运作制度,一方面避免动设备长期闲置,造成设备老化、腐化,另一方面,避免长时间空载运行,产生较多积碳,影响设备稳定;

6.目前作业*区各集气站压缩机燃料气来气均改到外输来气,压缩机加载后燃料气干燥,但压缩机长时间停机刚加载时,由于外输管线可能存在一定积液,一定要加强调压撬排液工作,避免动力缸发生爆燃,产生不安全因素;

7.拓展思路,研究技术创新、改造,建议为压缩机来气的天然气净化处理,增加消泡装置,避免不纯净天然气对气阀产生不良影响。

结论

压缩机计划性保养工作是深层了解设备故障、分析改进设备管理模式的有效途径,应当在日后管理中与保养、维修工作多结合、多思考,丰富压缩机管理的经验,提高压缩机操作维护的技术水平。