原油乳化危害与破乳效果分析

陈晨

中石油天然气股份有限公司辽河油田分公司 辽宁盘锦 124114

一、油井生产现状

油井在开发过程中一般会经历不含水期、含水期和高含水期三个开采阶段。目前我作业区管理的高246块、雷11块两个区块随着开发的深入,含水在逐步上升,乳化原油现象愈加突出,不仅严重影响油井产量,同时增加了采油成本.

二、原油乳化的原因及危害

1.原油乳化的原因

油水两相混合液在油井底部进行分散的过程中,由于原油中的胶质,沥青质,环烷酸及微晶石蜡等就是天然乳化剂的存在,使油水两相体系稳定,特别是重质原油高含量的胶质,沥青质产生非常稳定的网状结构膜。另外,各种增产措施带来的表面活性物质或其他化学助剂也能吸附在油水界面上,使原油乳状液更加稳定,而且近年来随着原油开采量的增加和注水采油法的应用,原油中水的含量不断增加,原油乳化日趋严重。

2.原油乳化的危害

其主要危害在粘度方面由为突出,具体表现为以下几个方面:

(1)油井乳化,粘度升高,造成回压高,进站困难,影响产量,容易引起管线冻堵。

(2)油井乳化,粘度升高,油井悬点负荷增大,断脱倒井机率增多,以致于增加作业费用。

(3)油井乳化,粘度升高,油井悬点负荷增大,摩擦阻力增大,造成耗电量增大,成本浪费。

三、现场治理方法

1.油井破乳的机理

破乳剂和乳化剂都其实都是表面活性剂,破乳剂的作用和乳化剂的作用正好相反。乳化剂的作用是将原油与水乳化,而破乳剂的作用是将含有乳化水的原油分离出来。

破乳剂能在油水界面上吸附和置换界面上吸附的天然乳化剂,并且与原油中的成膜物质形成具有比原来界面膜强度更低的混合膜,导致界面膜破坏,将膜内包裹的水释放出出来,水滴相互聚结形成大水滴沉降到底部,油水两相发生分离,达到破乳的目的。

2.乳化界定的方法

(1)功图法:通过实测功图,从功图形状和摩擦负荷,找出乳化井,判断其乳化程度。

高2-3-72加破乳剂前后功图对比

(2)目测法:通过取样,现场目测可以判断出的乳化原油可分为三类:

①油包水型乳化液(W/O),内相为水,外相为油,油位连续相,水为分散相,存在于油田开发早中期,原油含水较低时。

②水包油型乳化液(O/W),内相为油,外相为水,水为连续相,油为分散相。存在于油田开发的中后期,高含水期

③多元乳液 分水包油包水(w/O/w)型和油包水包油(O/w/O)型。

3.破乳剂使用方式

基于目前现有的条件,针对乳化油粘度高的特性,对乳化油井实施破乳降粘措施,该措施在我区的应用主要有以下三种方式:

(1)井筒内滴加破乳剂,由于乳化程度的不同,单井破乳剂的用量也各不相同,对于乳化严重的油井,需要加入大量破乳剂,例如高2-3-05C井每天破乳剂用量为20公斤/天,因此我们采用滴注泵向井筒内加入破乳剂。

(2)周期性加入定量的破乳剂,为保证油井日常生产,可以根据每天回压变化情况,加入适量的破乳剂,避免生产过程中因回压过高造成管线冻堵。

(3)是在注汽结束后加入适量破乳剂,防止油井初期严重乳化。

以上三种方式都可以改变原油的油水关系,使油水两相分离,改善其流动性,达到降粘的目的。

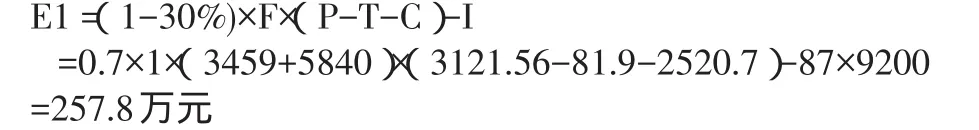

四、经济效益评价

因加破乳剂,全年共节余稀油用量3459吨,40口油井累增油5840吨,节电178.6万kw·h,减少断脱检泵14井次。

全年增油创效:

E—成果净现值,元;

F—分成系数,1;

Q—增加的油气产量,5280吨,千方;

P—原油或天然气的价格;3121.56元/吨,元/千方(不含税);

T—税金(城市维护建设税、教育费附加、资源税),81.9元/吨,元/千方;

C—生产成本(操作成本+折旧),252.07元/吨;元/千方;

I—投资,破乳剂0.92万元/吨。

全年节余创效

E2=节电×0.5996元/千瓦·小时=107万元。

全年节余创效

E3=平均单次检泵费2.3万元×3=32.2万元

合计全年创效E=E1+E2+E3=257.8+107+32.2=397万元

五、推广前景及下步工作方向

通过该项目的实施,较好地解决了原油乳化粘度上升问题,在节约了稀油使用成本的同时,解决了油井因乳化造成高负荷、高回压带来的一系列负面影响,为提高采油现场管理水平增加了一条新途径,保证油井发挥最大潜能,具有较好的推广应用前景。

随着油田开发程度不断加深,各个区块的含水率也在不断的上升,因此,油井乳化也会伴随着含水的上升而日趋严重,所以我区的破乳降粘工作还需要进一步加强:

1.继续加强乳化井的排查工作和破乳效果跟踪。

2.改进破乳剂的使用方式,合理应用破乳剂的降粘的特性。

3.加大破乳降掺的力度。