离心铸造坯和锻坯生产L80-13Cr石油管的对比分析

巩国平

( 新兴铸管股份有限公司邯郸工业区)

0 前言

L80 -13Cr 石油管具有良好的耐CO2腐蚀性能,适用于含CO2和Cl-的酸性介质的油气田。由于其采用特殊密封螺纹接头,所以钢管的尺寸精度要求较高。长钢传统的生产工艺是采用锻坯作为原料先进行热扩再进行挤压,其缺点是热扩时偏心度较大,挤压后的钢管尺寸精度很难保证,壁厚不均严重,难以满足客户的要求。为此,笔者采用离心管坯直接挤压工艺实验,与锻坯挤压工艺进行对比,分析两种工艺对钢管尺寸的精度影响。

1 生产及工艺概况

长城特钢3150 t 挤压机始建于20 世纪70年代中期,全套设备由国外进口,年设计生产Φ76 mm ~Φ219 mm×4 mm ~30 mm 的无缝钢管和各种异形材异形管1.5 万t,品种范围包括: 碳钢、合结钢、不锈钢、耐热钢、高温合金、轴承钢、有色金属等等。但随着设备的老化,生产钢管的尺寸精度逐步下降,特别是扩孔偏心严重,造成尺寸精度不能满足石油管的特殊需要。但热挤压以三向压应力变形为主,金属密实性好,组织均匀,特别在高合金、难变形钢种和各种异型断面管的生产方面具有特殊加工优势,所以长城特钢的挤压机仍然发挥了较大的作用。

2 挤压试验

2.1 试验材料

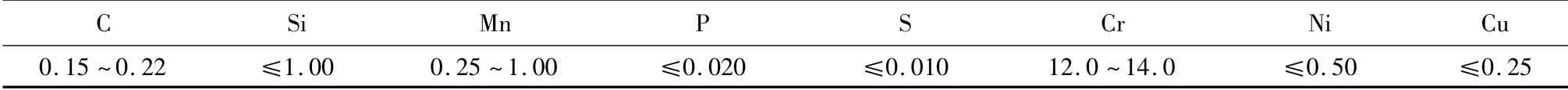

试验用钢L80-13Cr 石油管的成分是按API 5CT的标准进行设计的。L80-13Cr 钢化学成分见表1。

表1 L80 -13Cr 钢化学成分 wt%

2.2 试验设备

采用Φ270 mm ×3000 mm 离心机浇铸成空心管坯,经过内外表面机加工、平端面,以及检查探伤合格后作为挤压原料;而锻坯则经过S325 长剥皮机进行剥皮、探伤合格后,分切、深孔钻、端面加工,以及检查合格后作为挤压原料。实验的主要设备为10 MN 的扩孔机和31.5 MN 挤压机,锻造坯料需经扩孔后再进行挤压成型,而离心坯则只需经过挤压机进行挤压成型。

几何尺寸的测量,外径和壁厚均采用游标卡尺及壁厚测量仪进行检测。

2.3 试验方法

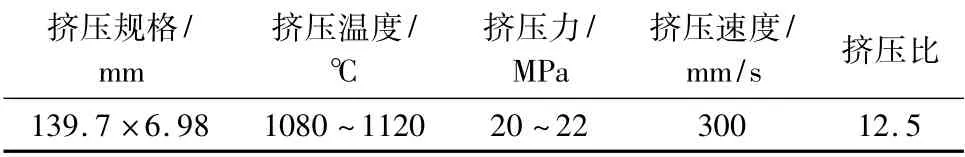

2.3.1 试验主要参数

试验采用4 支离心坯和9 支锻坯,经过加工后在长城特钢的3150 t 挤压机上进行挤压试验。试验主要参数见表2。

表2 试验主要参数

2.3.2 试验主要工艺路线

试验用的4 支离心坯在新兴铸管公司的离心车间进行浇铸成型,经加工后运到长城特钢;而9 支锻坯是在长钢冶炼和锻造车间制造,后在长城特钢的挤压车间剥皮。试验主要工艺路线如下:

离心坯→环形炉预热→感应炉加热→润滑→挤压→空冷→切头尾→尺寸测量。

锻坯→环形炉预热→感应炉加热→润滑→扩孔→感应炉加热→润滑→挤压→空冷→切头尾→尺寸测量。

2.3.3 测量位置和方法

先把挤压管的头部和尾部切除300 mm 长,然后在管端的四个方向等均分配并用笔做好标识,一个管端外径要测量4 个值,壁厚要测8 个值,所有的数据汇总后取最大和最小值进行数据分析。

3 试验结果及分析

3.1 外径测量尺寸及公差

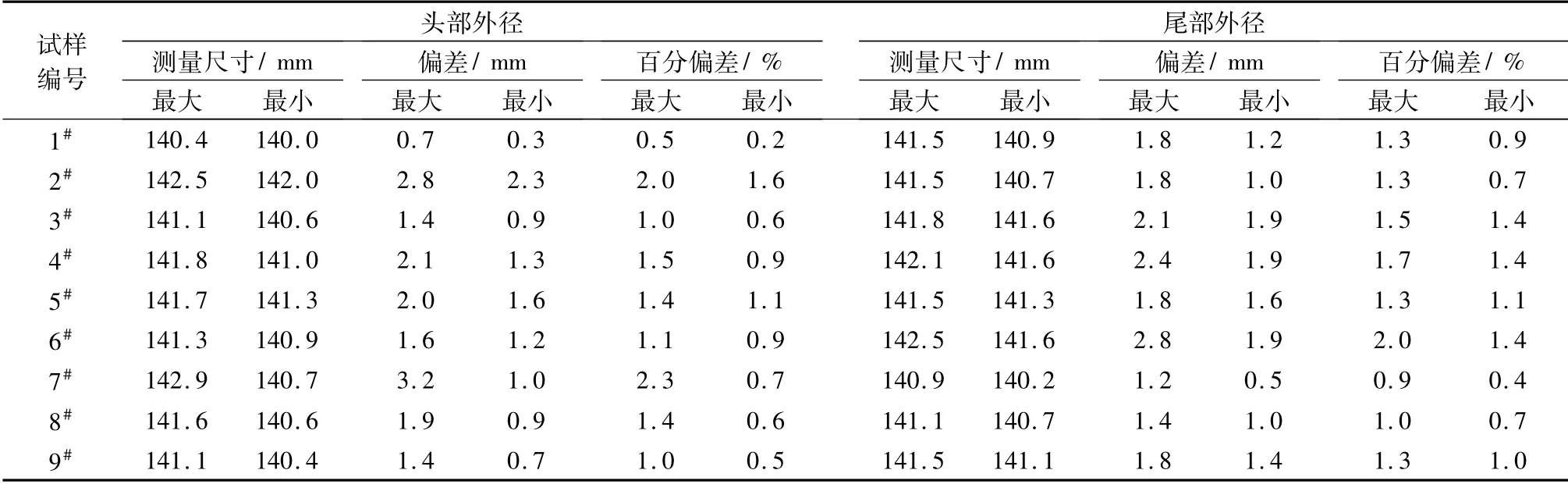

根据API 5CT 的标准要求,外径公差为-0.5%~+1%。从离心坯和长钢锻坯挤压钢管的外径测量值,可看出两种管坯挤压钢管的外径尺寸均存在偏大现象。离心坯挤压钢管头部外径测量值均完全满足标准外径公差的要求,尾部外径测量值偏大,超出标准外径公差范围;而锻坯挤压钢管的头部、尾部外径尺寸绝大部分都偏大,且超出标准外径公差范围。

3.1.1 离心坯挤压钢管外径测量尺寸

试验采用的离心坯经内外加工后直接挤压成无缝钢管,坯料尺寸为Φ258 mm/Φ135 mm×500 mm,外径公差为±0.5 mm,使用挤压模为Φ143.33 mm,芯棒为Φ127.63 mm,离心坯挤压钢管外径测量值见表3。

表3 离心坯挤压钢管外径测量值

3.1.2 锻坯挤压钢管外径测量尺寸

试验采用的锻坯先经过外剥皮、内钻孔,还需经过扩孔后再挤压成无缝钢管,坯料尺寸为Φ255 mm/Φ65 mm×460 mm,扩孔后的实际外径为Φ256 mm~Φ259 mm,使用挤压模为Φ143. 33 mm,芯棒为Φ127.63 mm,锻坯挤压钢管外径测量值见表4。

表4 锻坯挤压钢管外径测量值

3.2 壁厚测量尺寸及公差

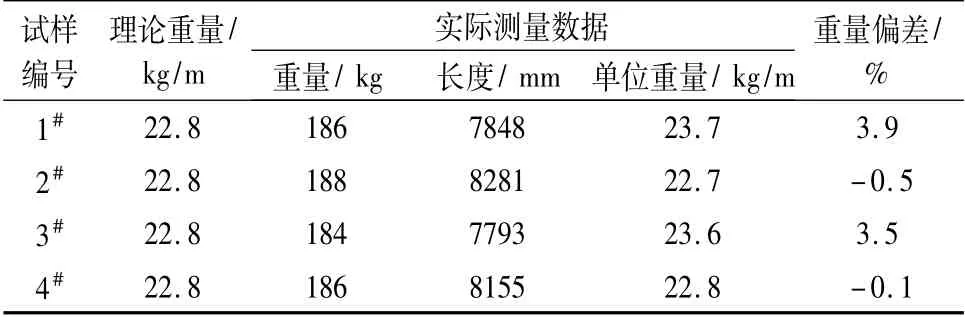

根据API 5CT 的标准要求,壁厚公差只要求大于-12.5%,没有要求上限,但要求对应的管子重量公差,即:该规格标准重量为22.82 kg/m,重量偏差-3.5% ~+6.5%。离心坯和锻坯挤压钢管壁厚尺寸均满足API 标准的要求,但尺寸普遍偏大。针对离心坯挤压钢管进行了单支称重,每支钢管的平均单重为22.7 kg/m ~23.7 kg/m,重量偏差-0.1%~+3.9%,满足标准要求。离心坯挤压钢管实测重量数据见表5。

表5 离心坯挤压钢管实测重量值

3.2.1 离心坯挤压钢管壁厚测量尺寸

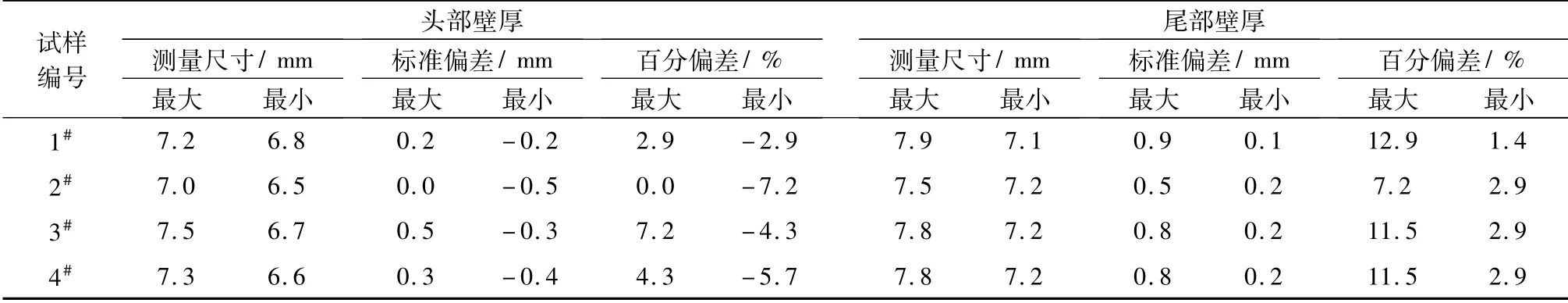

采用离心坯直接挤压成无缝钢管的试验,坯料的内外径是经过精加工的,壁厚公差只有±0.5 mm,挤压后壁厚均匀性较好。离心坯挤压钢管壁厚测量值见表6。

3.2.2 锻坯挤压钢管壁厚测量尺寸

采用锻坯挤压成无缝钢管的试验,由于要经过一道扩孔工艺,扩孔后的壁厚公差实为±1.5 mm,所以挤压后壁厚均匀性较差。锻坯挤压钢管壁厚测量值见表7。

表6 离心坯挤压钢管壁厚测量值

表7 锻坯挤压钢管壁厚测量值

3.3 两种工艺的试验结果进行外径不圆度及壁厚不均度对比

管体不圆度及壁厚不均度按下列公式计算[1]:

不圆度:

ε=[2(D最大-D最小) /(D最大+D最小)]×100%

壁厚不均度:

μ=[2( S最大-S最小) /( S最大+S最小) ]×100%

式中:D最大——最大外径;

D最小——最小外径;

D平均——表示为( D最大-D最小) /2;

ε%——百分不圆度;

S最大——最大壁厚;

S最小——最小壁厚;

S平均——表示为( S最大-S最小) /2;

μ%——百分壁厚不均度。

3.3.1 外径不圆度的对比分析

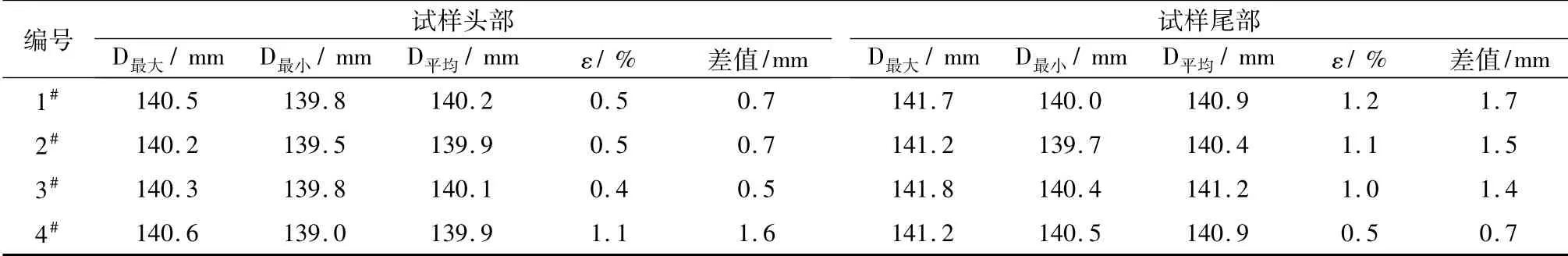

由于API 标准中没有明确具体的外径不圆度,所以外径不圆度是根据客户的实际要求进行分析。客户对外径不圆度的要求为,同一横截面上外径的最大值与最小值差不超过0. 65% D( D 为公称外径) 。经测算,试验管Φ139.7 mm ×6.98 mm 的外径不圆度应小于0.9080 mm。

离心坯和锻坯挤压钢管试样的不圆度见表8、表9。

表8 离心坯挤压钢管不圆度

表9 锻坯挤压钢管不圆度

图1 离心坯与锻坯挤压钢管外径不圆度波动对比

由表8、表9 数据可以看出,采用离心管坯挤压工艺,钢管头部的最大不圆度1. 1%,最小不圆度0.4%; 钢管尾部的平均外径最大不圆度1.2%,最小不圆度0.5%;采用锻造管坯挤压工艺,钢管头部的最大不圆度1.6%,最小不圆度0.3%; 钢管尾部的最大不圆度0.6%,最小值不圆度0.1%。根据数据分析可以看出,只有锻坯挤压管的尾部尺寸满足客户外径不圆度的要求,其他的均不合格,分析认为外径不圆度跟离心坯还是锻坯挤压工艺关系不大。原因是挤压管的外径主要受挤压模的设计、玻璃粉的厚度和温度影响更大[2]。离心坯与锻坯挤压钢管外径不圆度波动对比如图1 所示。可以看出,离心坯和锻坯挤压管的波动基本一致。

3.3.2 壁厚不均匀的对比分析

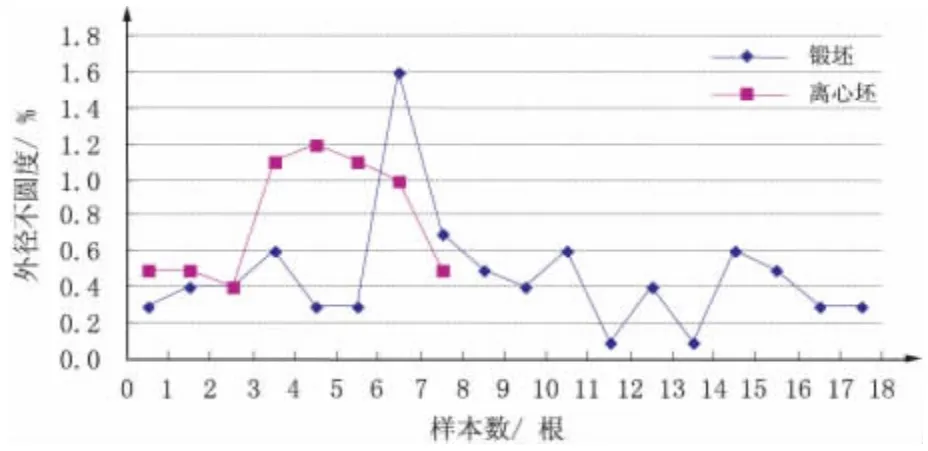

由于API 标准中没有明确具体的壁厚不均值,所以壁厚不均是根据客户的实际要求进行分析。客户对壁厚不均的要求为,同一横截面上壁厚的最大值与最小值差不超过14%t( t 为公称壁厚) 。经测算,试验管Φ139.7 mm×6.98 mm 的壁厚不均度应小于0.9772 mm。

离心坯和锻坯挤压钢管试样的壁厚不均度见表10、表11。

表10 离心坯挤压钢管壁厚不均度

表11 锻坯挤压钢管壁厚不均度

由表10、表11 的数据可以看出,采用离心管坯挤压工艺,钢管头部的壁厚不均度最大值达11.3%,最小值5. 7%; 钢管尾部壁厚不均度最大值达10.7%,最小值4.1%,头尾均完全满足客户14%的要求;采用锻造管坯挤压工艺,钢管头部的壁厚不均度最大值达21.3%,最小值1.4%;钢管尾部壁厚不均率最大值达14.4%,最小值1.4%,头尾均超出客户提出的要求,且不均度的波动比较大,差值高达19.9%。离心坯与锻坯挤压钢管壁厚不均度对比如图2 所示。

图2 离心坯与锻坯挤压钢管壁厚不均率波动对比

由图2 可以看出,离心坯挤压管的波动比较小,而锻坯则比较大。

4 讨论

虽然API 标准对L80 -13Cr 石油管的几何尺寸精度要求不高,但由于客户在长期使用过程中,特殊扣加工的需要,对管子的尺寸精度提出了更为严格的要求。从上述试验结果及分析来看,采用离心坯生产L80 -13Cr 石油管,无论壁厚公差还是均匀程度均好于锻坯挤压管,这是由于采用离心坯工艺,其坯料加工尺寸精度高,又没有受扩孔工序造成偏心的影响。而从外径不圆度来看,两种工艺波动基本一样,均不能满足客户提出的0.65%D 的要求,说明两种工艺对挤压钢管外径的尺寸影响不大,更重要的是受挤压模具设计、玻璃粉的润滑条件和挤压温度的影响,且由于长城特钢的挤压设备已经严重老化,虽然经过多次改造,但设备的运行精度却大大降低。因此若进一步改善外径不圆度,需从提高工模具的制作精度入手,必要时对挤压设备进行改造。

5 结语

采用离心坯挤压工艺生产石油管能够大大减小壁厚偏心度的问题,且在目前的装备条件下,能够较锻坯挤压工艺更好地满足客户的使用要求,但外径不圆度的控制更重要的是跟挤压模的设计,以及生产过程中玻璃粉的润滑、挤压温度等因素有关,提高精度有待进一步研究改进。

[1]成海涛.无缝钢管缺陷与预防[M]. 成都: 四川科学技术出版社,2007:3 -5.

[2]谢建新,刘静安.金属挤压理论与技术[M].北京: 冶金工业出版社,2001:88 -92.