安钢1号高炉4#热风炉控制通讯功能设计及实现

任丽敏 侯宪斌 房戈 李雪芹

( 安阳钢铁股份有限公司)

0 前言

安钢炼铁厂1 号高炉原建有三座配套热风炉,因2#热风炉炉墙出现严重塌陷,对安全生产造成严重影响,需要进行改造,新增加一座4#热风炉。原1号高炉的自动化控制系统完成了1#~3#热风炉的所有设备控制,其上位软件MP7.2 现已淘汰,原有受权点数已无余量,新受权又无法购买,系统不能加入新点,造成原有控制系统中无法增加新增4#热风炉的设备控制,因此,新的4#热风炉软、硬件必须采用独立的控制系统,以便完成相关控制,这样,便形成了四座热风炉分列两套不同的控制系统的平台结构,而它们之间又要完成整个热风炉工艺控制,实现任意三座热风炉的送风转焖炉、焖炉转燃烧、燃烧转焖炉、焖炉转送风等"三烧一送"的联动,这使得控制系统的架构及通讯设计成为关键。

1 Modbus TCP/IP 简介

近年来,数据通讯技术发展迅速,现场总线技术及以太网技术也同步发展,使工厂自动化控制系统和以太网的应用得到了普及。

当以太网用于信息技术时,应用层包括HT -TP、FTP、SNMP 等常用协议,当以太网用于工业控制时,体现在应用层的是实时通信、用于系统组态的对象以及工程模型的应用协议,已经开发出相应产品的主要有4 种协议: HSE、Modbus TCP/IP、ProfINet、Ethernet/IP。

Modbus TCP/IP 协议由施耐德公司推出的专用于工业系统的以太网协议,以一种非常简单的方式将Modbus 帧嵌入到TCP 帧中,使Modbus 与以太网和TCP/IP 结合,因此称为Modbus TCP/IP。这是一种面向连接的方式,每一个呼叫都要求一个应答,这种呼叫/应答的机制与Modbus 的主/从机制相互配合,使这种交换式以太网具有很高的确定性。

2 系统网络架构设计

安钢1 号高炉原有三座热风炉自动化控制系统硬件采用的是施耐德的莫迪康昆腾系列PLC,配套编程软件Concept6.0;上位软件采用的是MP7.2,目前已属淘汰产品,因原系统已无扩容的位置,所以新建的4#热风炉单独成系统,采用目前施耐德的最新软、硬件,其中控制系统硬件采用Modicon Unity Quantum 系列PLC,编程软件为Unity Pro V5.0,上位画面采用Vijeo Citect 7.10。

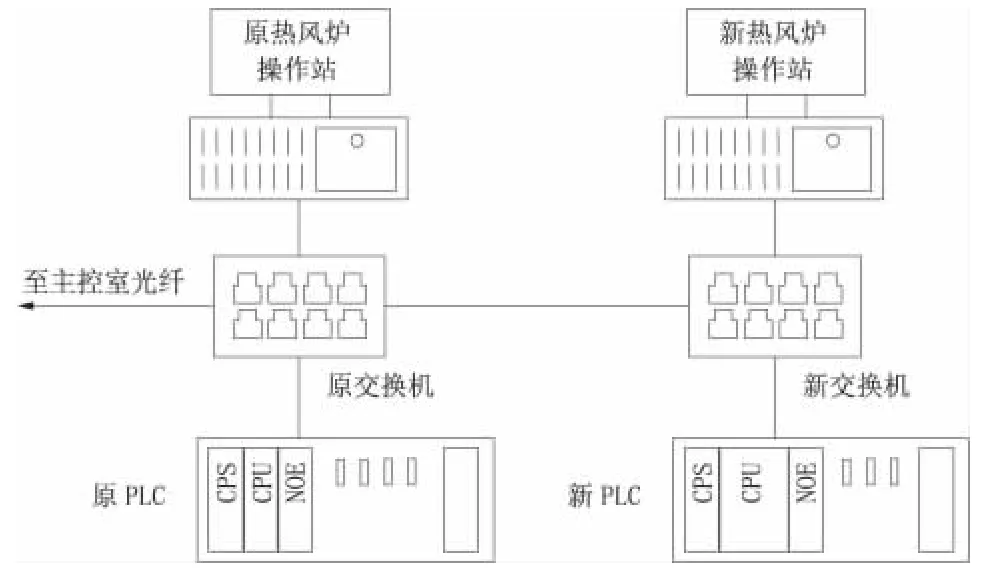

新增4#热风炉系统与原三座热风炉系统之间采用的软、硬件不同,为了解决这一问题,增设了一台交换机,一方面用于连接PLC 和上位画面,另一方面也用于连接新PLC 及原PLC 系统。将新PLC、原PLC、新上位机、原上位机分别用RJ45 网线连接至交换机,同时,将新PLC 和新上位机的IP 地址配置成与1 号高炉环网同一网段。整个系统的网络架构如图1 所示。

图1 系统的网络架构

3 通讯功能设计及实现

3.1 通讯功能实现

系统网络架构组成后,使新增4#热风炉与原有三座热风炉在硬件上形成了一个整体,但要想在它们之间实现随意换炉操作,关键问题是进行两套PLC 系统之间的通讯数据设计,以便实现软件上形成真正的整体。

安钢1 号高炉新建4#热风炉工程中,两套系统所使用的上位监控软件完全不兼容,根本不存在直接通讯的可能性,若使用如OPC 的第三方通讯方式,则会存在着数据更新不及时的现象,且OPC 通讯技术在主要应用于信息化管理系统,一般不涉及生产控制。在1 号高炉的新建4#热风炉项目中,新增4#热风炉的操作界面上,必须对原热风炉系统的一些设备进行操作,数据通讯的可靠性成为控制系统设计的核心问题。

3.1.1 通讯技术选择

为了保证系统的可靠性,同时,也为了使新的控制系统能够便捷地实现与原有控制系统的通讯,使其从整体上具有功能上的完整性,采用基于Modbus TCP/IP 的通讯方式,由于软、硬件都使用了与原控制系统同一品牌的最新设备,确保了新的4#热风炉可以更好地融入原有的控制系统中,使控制更加完善、更加可靠。

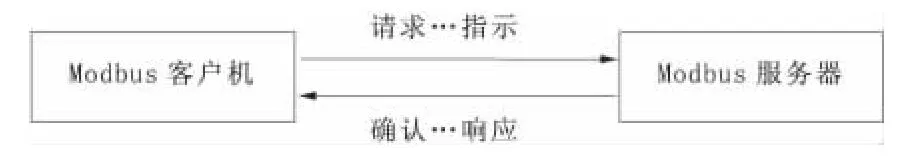

Modbus TCP/IP 协议是目前施耐德控制系统中数据传输的基础。Modbus/TCP 报文服务采用客户端/服务器的模式交换实时信息,该模式基于以下四种类型的报文: Modbus 请求、Modbus 确认、Modbus指示和Modbus 响应用于实时信息的交换( 如图2所示) 。

图2 Modbus 报文传输服务示意图

在原有的Quantum 系列PLC 与新的Unity Quantum 系列PLC 之间的数据交换,正是采用了这种客户机-服务器模型,它可以在两个设备应用程序之间,在设备应用和其它设备之间,在HMI/SCADAY 应用程序和设备之间,在一个PC 和一个提供在线服务的设备程序之间进行数据的传输。

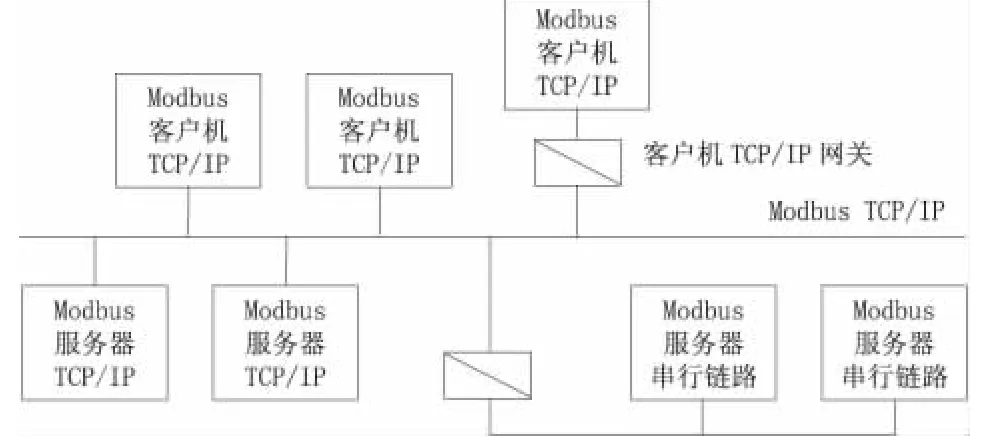

Modbus TCP/IP 的通信系统可以包括不同类型的设备:

·连接至TCP/IP 网络的Modbus TCP/IP 客户机和服务器设备

·互连设备,例如: 在TCP/IP 网络和串行链路子网之间互连的网桥、路由器或网关联接,该子网允许将Modbus 串行链路客户机和服务器终端设备连接起来。其总体通信结构如图3 所示。

图3 MODBUS TCP/IP 的通信结构

3.1.2 通讯变量整理

热风炉控制需要实现四座热风炉的送风转燃烧,燃烧转送风,燃烧转焖炉,焖炉转送风等外围各种信号和功能的控制,为了便于代码设计,在硬件连接好并设置完毕之后,将程序中需要进行读、写控制的变量整理成表格,将需要从原PLC 系统读取到新PLC 系统及需要从新PLC 系统写入到原PLC 系统的变量地址进行统计,部分通讯数据示例见表1、表2。

表1 新PLC 从原PLC 上读取模拟量

3.2 程序设计

在通讯数据表整理后,则可以分步进行具体通讯的程序设计过程,首先将模拟量和数字量分类进行编程设计。在原PLC 的程序中将需要读取的数据进行整理,模拟量直接写入待读取地址,数字量打包成word 格式后写入待读取地址,新PLC 系统通过I/O 扫描,从原PLC 系统的指定待读地址中读取相应信息,模拟量直接读取后即可在程序中应用,数字量则需将读取到的word 格式分解,再将分解所得各个bit 量分别赋予新PLC 系统的相关变量。

原PLC 系统与新PLC 系统的通讯设计主要有三类信号:显示类开关量、显示类模拟量及画面操作类变量的通讯。对于显示类开关量,原PLC 控制程序中数字量打包转换程序主要采用了bit_to_word功能块,左侧管脚分别写入待传输的开关点名,最多可以写入16 个,相反,在新PLC 中同样要编写相应的解包、转存程序,而它采用的功能块是word_to_bit,右侧管脚为接收信号开关点名,程序结构如图4所示。

图4 显示用开关量的读、写程序示例

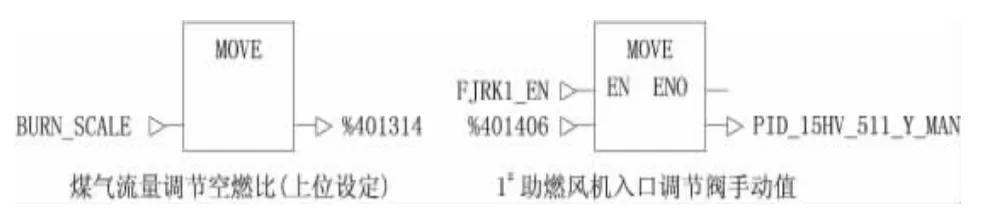

对于显示类模拟量,信号点采用move 功能块,它是一对一的寄存器变量转存( 如图5 所示) 。如“煤气流量调节空燃比设定”; 对于画面操作类变量的通讯,模拟量需要设定一个确定传送指令,选择了带有使能端的move 功能块实现,例如“1#助燃风机入口调节阀手动值”。

图5 显示用模拟量的读取程序示例

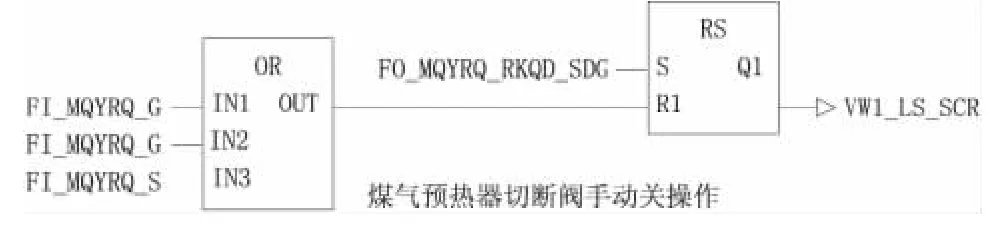

操作类数字量有两种,一种是新PLC 系统程序完成逻辑判断后发送运算结果给原PLC 系统,采用了R/S 触发器进行信号的通讯( 如图6 所示) 。

图6 操作用数字量的置、复位程序

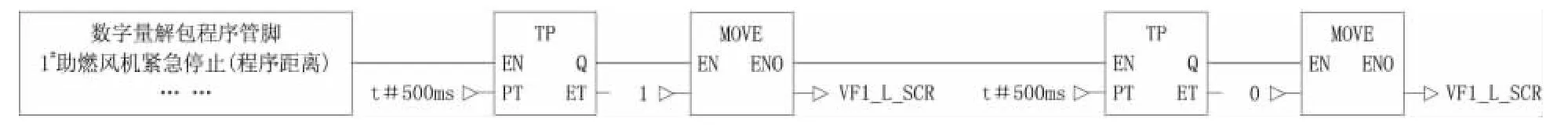

另一种是新PLC 系统向原PLC 系统发送操作命令,原系统程序完成逻辑判断与运行,采用TP 功能块完成脉冲功能设计( 如图7 所示) 。

图7 操作用数字量的脉冲程序

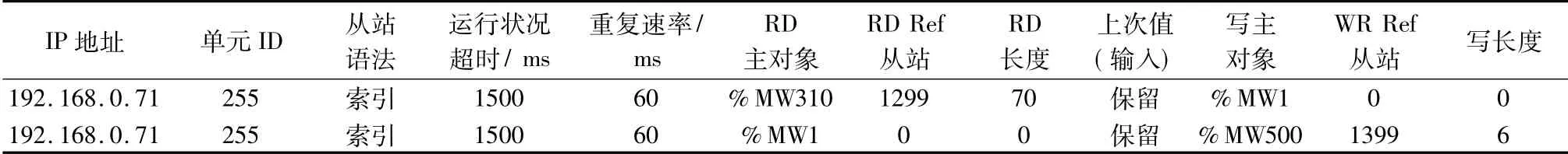

Modbus TCP/IP 的协议功能,在软件通讯设计中,集成为“I/O 扫描”功能。因此,在控制变量通讯设计完成后,必须在新热风炉的PLC 程序中设置“I/O扫描”,将读取和写入的地址进行正确的配置,其中,数据类型必须为REAL,数据地址及读、写的长度必须配置正确。新PLC 系统中的I/O 扫描配置见表3。

表3 新PLC 与原PLC 通讯的I/O 扫描配置

4 使用效果

新建4#热风炉项目于2012年8月底一次性投产成功,通过一年半的运行,很好地满足了生产需要。通讯功能的设计,为无障碍换炉系统提供了条件,使两套不同软硬件平台的控制系统无缝链接为一体,实现了任意三座热风炉均能够为1 号高炉实现“两烧一送”功能,程序设计巧妙,结构合理,可移植性好。新4#热风炉控制系统换炉平稳,风压波动范围在5 kPa 以内,有效地保证了高炉的正常生产。

5 结语

安钢1 号高炉4#热风炉的网络架构设计,使不停产进行改造成为可能。基于Modbus TCP/IP 通讯设计的1 号高炉新建4#热风炉控制系统,经过自主研发,自行建设与调试投运,使得1 号高炉的热风炉系统控制更加灵活,为安钢的降本增效打下了坚实的基础。

[1]王永华编著.现代电气控制及PLC 应用技术. 北京: 北京航空航天大学出版社,1999,158 -235.