900mm2大截面导线压接管优化设计研究

刘胜春,王洪,孙娜,刘臻,万建成,王二江,孙宝东

(中国电力科学研究院,北京 102401)

特高压直流输电具有远距离、大容量的特点,采用大截面、多分裂导线可以减小电流密度,降低线路损耗,节约工程投资[1]。锦屏—苏南±800 kV特高压直流输电工程额定输送容量为7.2 GW,额定电流为4 500 A,导线采用六分裂型式,子导线分裂间距450 mm,大量采用JL/G3A-900/40-72/7型钢芯铝绞线[2]。900 mm2导线为国内首次研制的四层铝股结构大截面导线,也是第一次大规模应用于特高压工程。工程建设之初开展了大截面导线技术及其在特高压工程中的应用研究,研制了900 mm2导线配套的耐张线夹和接续管,并进行了型式试验,结果表明金具的各项性能满足标准相应要求[3]。导线的压接是金具研制和现场施工中的一项重要内容,关系到线路的安全。因此在工程大规模应用前必须深入开展900 mm2导线压接试验研究,为金具的优化设计和导线金具的强度配合提供依据,同时为后续特高压工程大截面导线的应用积累经验。

1 大截面导线的特点

1.1 结构和参数

我国330~1 000 kV超/特高压交流输电线路的钢芯铝绞线截面通常在300~720 mm2,铝线最多为三层,铝钢比一般小于14.5,而900/40导线的铝钢比为23.1。JL/G3A-900/40-72/7型钢芯铝绞线的铝股有四层,如图1所示。

图1 JL/G3A-900/40-72/7导线结构图Fig. 1 Construction of JL/G3A-900/40-72/7 conductor

JL/G3A-900/40-72/7导线主要技术参数见表1。

表1 JL/G3A-900/40-72/7导线主要技术参数Tab. 1 Main technical parameters of JL/G3A-900/40-72/7 conductor

1.2 导线额定拉断力

导线额定拉断力是导线的一个重要技术参数,不同的标准关于导线额定拉断力的计算方法也有所不同。中国国家标准GB/T 1179-2008规定钢芯铝绞线额定拉断力(RTS)按式(1)计算[4]。

式中,Aa为铝标称面积,mm2;As为钢标称面积,mm2;σa为铝单线绞前抗拉强度要求值,MPa;σ1%为镀锌钢线1%伸长应力要求值,MPa。

美国标准ASTM B232规定钢芯铝绞线额定拉断力按式(2)计算。

式中,fa为铝线强度折减系数,与铝单线结构有关,取值0.90~0.96;fs为钢线强度折减系数,与镀锌钢线结构有关,7股钢线取0.96,19股钢线取0.93。

比较式(1)和式(2)可知,后者考虑了单线绞合引起的强度损失,引入了2个小于1的系数,其计算结果会小于前者。以900/40导线为例,2个标准关于导线额定拉断力的计算结果比较见表2,对900/40导线,按ASTM标准计算的额定拉断力只相当于国标的91.5%。

表2 2个标准关于导线额定拉断力计算结果比较Tab. 2 Comparison on RTS according to two standards

由此可见,对同一种规格钢芯铝绞线,按国标和ASTM标准计算的额定拉断力有所不同。ASTM标准考虑了绞合引起的强度损失,国标则未考虑。导线拉断力由铝单线和镀锌钢线共同承担,根据国标导线额定拉断力的计算方法,对于900/40导线,铝股占73%,钢芯占27%,铝股承担的拉力明显高出三层铝股结构导线,这种差异决定了铝线抗拉强度对导线拉断力的影响更大。

2 大截面导线配套金具的设计和试验

2.1 耐张线夹的结构型式

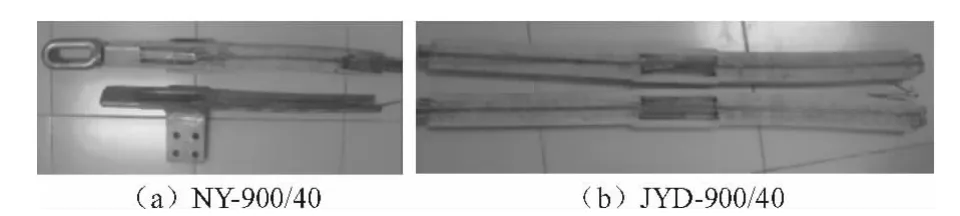

900/40导线配套的耐张线夹采用液压型,结构如图2所示。

图2 NY-900/40型耐张线夹结构示意图Fig. 2 Construction sketch of NY-900/40 strain clamp

2.2 接续管的结构型式

钢芯铝绞线配套的接续管由钢管和铝管两部分组成,900/40导线配套的接续管如图3所示。

图3 JYD-900/40型接续管结构示意图Fig. 3 Construction sketch of JYD-900/40 splicing sleeve

2.3 压接管的设计

根据压接管的设计和运行经验,钢芯铝绞线的压接管一般采用变形铝,常用牌号为1 050 A。压接管的设计主要包括铝管内径、外径、拔梢长度、压接长度取值等,按照传统经验[5],铝管内径通常按导线直径的1.04倍取值,铝管外径应保证铝管强度不低于铝股强度,拔梢长度等于导线外径。初始的JL/G3A-900/40-72/7压接管主要技术参数见表3。

表3 初始的JL/G3A-900/40-72/7压接管主要技术参数Tab. 3 Main technical parameters of the original hydraulic tube for JL/G3A-900/40-72/7 conductor

金具标准要求液压型耐张线夹和接续管对导线的握力不应小于导线额定拉断力的95%[6],即203.39×95%=193.22 kN,否则试验不合格。

2.4 导线与金具的压接

900/40导线压接按Q/GDW 571-2010《大截面导线压接工艺导则》的规定执行,耐张线夹铝管压接采用“倒压”方式,接续管铝管压接采用“顺压”方式,有效消除了因压接质量引起的握力分散。

2.5 握力试验

将试制的耐张线夹和接续管与导线压接后依据标准规定的方法进行握力试验[7],导线绞后铝单线抗拉强度平均值为160 MPa,共进行9个样品的试验,握力试验结果统计值见表4。

表4 握力试验结果统计值Tab. 4 Statistic of test results on the grip strength

结果显示,握力最大值为193.2 kN,小于规定值,试验不合格,这说明导线中单线的强度偏低,且金具也有优化的空间。

金具与导线液压连接后会产生一定的强度损失,为便于分析金具握力与导线强度之间的关系,定义导线的累加拉断力和金具握力残存率如下[9]:

累加拉断力=实测铝线平均强度×铝线标称截面积+实测钢线1%伸长应力×钢线标称截面积;

金具握力残存率=金具握力试验值÷累加拉断力。

应用累加拉断力和金具握力残存率计算公式,对几种不同铝单线强度下金具握力残存率进行计算,结果见表5。

表5 JL/G3A-900/40-72/7导线配套金具握力残存率Tab. 5 Residual ratios of grip strength of fittings matching JL/G3A-900/40-72/7 conductor

从表5中可以看出,金具握力残存率在88.0%~88.7%。若导线的强度仅达到技术条件最低要求值,即铝单线绞后平均强度为157 MPa,钢芯1%伸长应力为1 410 MPa,则其累加拉断力为196.2 kN,金具压接后握力最大为196.2×88.7%=174.0 kN<193.22 kN,显然不能满足金具握力要求。若采用初始的金具尺寸,要保证金具压接后握力满足标准要求,绞后铝单线的平均抗拉强度要达到180 MPa以上。铝单线的强度和原材料、拉丝工艺密切相关,且与导电率直接关联,强度提高后导电率降低,因此,铝单线的强度不宜过度提高,应综合考虑制造难度和单线综合性能,确定一个合理上限值。通过金具的优化来降低压接引起的强度损失,提高金具对导线的握力,并确定合理的单线强度取值。

3 压接管的优化

3.1 压接管内部解剖

为了解压接管与导线压接后的内部情况,对压接后的耐张线夹和接续管分别进行了解剖,如图4所示。

图4 压接后耐张线夹和接续管握力样品剖面图Fig. 4 Sectional view of samples of crimped strain clamp and splicing sleeve

从图4中可以看出,导线钢芯与钢锚、铝线与铝管和钢锚均压接密实,导线破坏时表现为铝股断裂,发生在管口附近拔梢处。就整个组件的强度而言,铝管出口处由于压接导致铝线强度下降,该部位的强度相对薄弱,因此,耐张线夹和接续管在设计时应重点考虑选取合适的内径和拔梢角度以降低铝管出口处的铝线强度损失。

3.2 影响握力的因素

金具的握力与导线拉断力直接相关,同时,铝管的压缩比反映了导线受压缩程度,铝管拔梢长度影响铝管断口附近的应力集中水平,当铝管外径和导线外径一定时,铝管内径决定了压缩比,铝管内径越大,压缩比越小。因此,影响金具对导线握力的参数有导线拉断力、铝管内径和拔梢长度。

3.2.1 导线拉断力

导线中的铝单线平均强度直接影响金具握力。对于900/40导线,由于铝单线在导线拉断力中所占的比例很大,要保证金具对导线具有足够握力,就必须对导线的铝单线强度提出要求。又因为铝单线强度与原材料、制造工艺有关,同时影响导电率,因此铝单线的强度有一个合理取值范围。

3.2.2 铝管内径

压接部位2种元件之间力的传递实际上是依靠变形后的管和单线之间的摩擦力。铝管压缩前断面为圆环,压缩后外侧变为内接于圆的正六边形,内侧内径也相应缩小,如图5所示。钢管压缩情况与铝管类似。铝管的外径与压模相等,铝管内径直接决定了压缩比,过大的压缩比会引起导线中铝线强度损失,而压缩比太小又会导致压接不实,摩擦力不够引起金具与导线之间的滑移。确定合理的铝管内径就能获得理想的压缩比,既能实现金具与导线之间的力的传递,又能减小因压缩引起的强度损失。

图5 铝管压缩前后横截面图Fig. 5 Cross-section of the aluminum tube before and after crimping

3.2.3 铝管拔梢长度

大量的金具握力试验表明,破断发生在铝管拔梢位置处的铝线上,原因是该处强度突变,导线和铝管压接部位的强度高于导线强度,因此铝管未发生断裂,而铝线受挤压变形,在拔梢处有效受力截面发生突变,在拉力作用下该处会断裂。因此,导线的受挤压程度和拔梢的长度对握力有直接的影响。通常铝管在设计时管口都有一定长度的拔梢,以缓解压接后铝管出口处的应力集中现象,拔梢长度越长,则截面过渡越平缓,对于3层铝股及以下结构导线,铝管的拔梢长度一般不小于导线直径,适当增加拔梢长度有利于缓解截面突变,减小受压铝线的强度损失。

基于以上分析,在导线参数确定的条件下,可以通过选择合理的铝管内径、拔梢长度来提高金具对导线的握力,实现金具的优化设计。而这3种因素的组合种类非常多,为便于分析,固化其中1个因素,改变另外2个因素是可行的方案,而采用正交试验是合理的途径。

3.3 正交试验方案

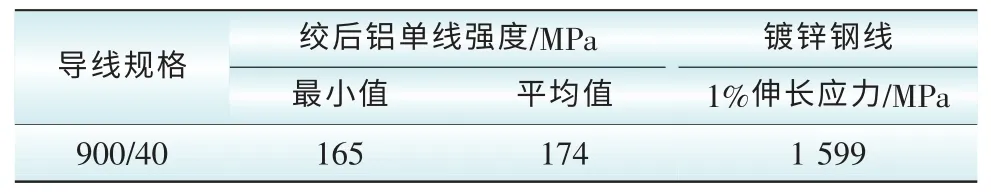

压接试验采用特定的900/40导线,其关键技术参数见表6,根据该参数计算得到导线的累加拉断力为218.8 kN。选择了3组铝管内径(分别为42.0 mm,42.5 mm和43.0 mm)、3组拔梢长度(分别为100 mm,150 mm和200 mm)的样品,制定了如表7所示的正交试验方案。每种组合的试验样品为6组(12个),将金具与导线压接后进行握力试验。

表6 握力试验用900/40导线主要技术参数Tab. 6 Main technical parameters of JL/G3A-900/40-72/7 conductor for grip strength test

表7 900/40导线配套金具握力正交试验方案Tab. 7 Orthogonal test schemes for JL/G3A-900/40-72/7 conductor and matched fittings

3.4 试验结果分析

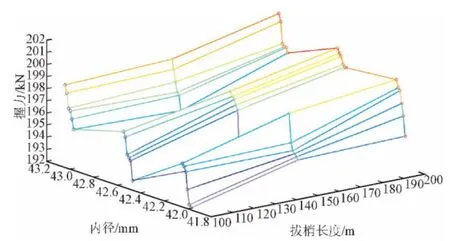

正交试验方案共获得36组握力试验数据,试验结果分布见图6,从图中可以看出,随着内径和拔梢长度的增加,握力值总体呈增加趋势。

为进一步分析,对握力的平均值、最大值和最小值分别列表比较,见表8。

图6 握力试验结果分布图Fig. 6 Distribution curve of test results on grip strength

表8 握力平均值、最大值和最小值Tab. 8 Mean,maximum and minimum of grip strength

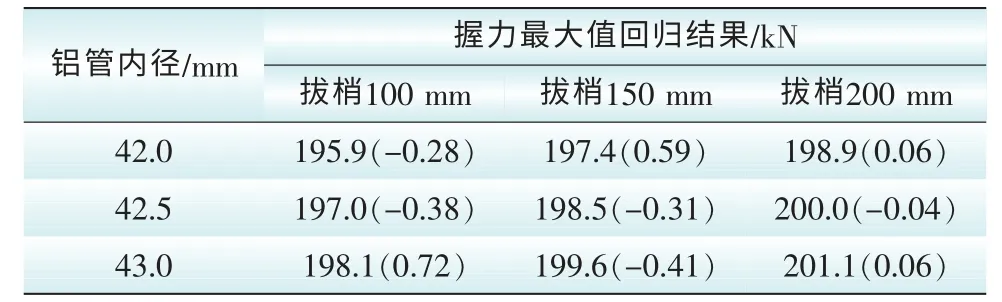

从表8中可以看出,在铝管内径42~43 mm、拔梢长度100~200 mm范围内,握力总体随着铝管内径和拔梢的增加而增大(个别数据有偏差)。为分析铝管内径和拔梢长度对握力的影响规律,采用二元函数对试验结果进行回归分析[9],假设它们之间满足如下关系:

式中,Y为握力,kN;D为铝管内径,mm;l为拔梢长度,mm;a、b、c为待求的参数,根据握力最大值、最小值和平均值计算得到的参数见表9。

表9 握力统计值二元回归参数Tab. 9 Binary regression parameters on statistic of grip strength

握力最大值、最小值和平均值回归结果及误差分别见表10、表11和表12。

表10 握力最大值回归结果Tab. 10 Regression results on maximum of grip strength

表11 握力最小值回归结果Tab. 11 Regression results on minimum of grip strength

表12 握力平均值回归结果Tab. 12 Regression results on mean of grip strength

从上述结果中可以看出,回归值与试验结果非常接近,最大误差为-2.29 kN,相对误差为-1.2%,其他误差均在±1%以内,这说明回归函数能较好反映试验结果的变化特点。b、c均为正数,表明在铝管内径和拔梢长度达到范围内的最大值时,握力将达到最大。因此,以铝管内径43 mm、拔梢长度200 mm时握力最小值的回归值计算握力残存率是合理的,即最小握力残存率为198/218.8=90.5%,较优化前最大握力残存率88.7%提高了1.8个百分点,相当于3.7 kN。这说明优化后金具握力得到了一定程度的提高。

根据最小握力残存率90.5%计算出导线绞前铝单线强度要求值,即绞后铝单线平均强度不应小于172 MPa,以此作为导线招标技术条件中的一项重要技术指标。

4 优化金具的工程应用

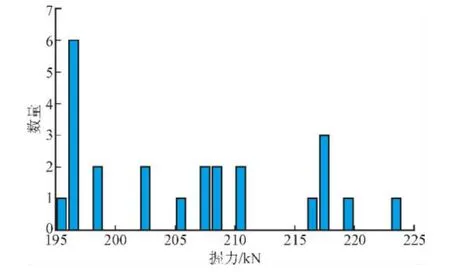

900/40导线配套的耐张线夹和接续管优化设计成果应用于锦屏—苏南±800 kV特高压直流输电线路工程线路金具的统一标准化设计中,各金具制造厂根据优化后的金具图纸生产金具,线路材料供货过程中,对导线和金具供货厂家分别进行了厂内抽样,并在实验室内进行导线压接握力试验,900/40导线与配套金具握力试验结果分布见图7。24组握力数据的最小值为195.2 kN,满足大于95%RTS的要求,进一步验证了金具优化的效果。

图7 抽检导线和金具握力分布图Fig. 7 Distribution curve of test results of grip strength for sampling conductors and fittings

5 结论

1)金具对导线的握力与导线的强度、铝管的内径、铝管端部拔梢长度有关,导线的强度越大,则金具的握力越大;在一定范围内适当增大铝管内径和拔梢长度有助于降低压接引起的强度损失,提高金具对导线握力。

2)通过握力与铝管内径、拔梢长度的二元回归分析,得到最优的900/40导线压接管关键尺寸:铝管外径68 mm、内径43 mm、拔梢长度200 mm,优化后金具对导线的握力残存率不低于90.5%。

[1] 柏晓路,葛秦岭,徐大成,等. ±800 kV特高压直流输电线路工程导线选型[J]. 电网与清洁能源,2011,27(12):23-27.BAI Xiaolu,GE Qinling,XU Dacheng,et al. Conductor schemes of ±800 kV UHVDC transmission line project[J].Power System and Clear Energy,2011,27(12): 23-27(in Chinese).

[2] 万建成,余军,寻凯,等. 900 mm2大截面导线在特高压直流工程中的应用[J]. 电网技术,2009,33(15): 60-65.WAN Jiancheng,YU Jun,XUN Kai,et al. Application of 900 mm2large cross-section conductor in UHV DC project[J]. Power System Technology,2009,33(15): 60-65(in Chinese).

[3] 万建成,等. 大截面导线技术及其在特高压工程中的应用研究[R]. 北京: 中国电力科学研究院,2009.

[4] GB/T 1179-2008 圆线同心绞架空导线[S]. 北京: 中国标准出版社,2008.

[5] 程应镗. 送电线路金具的设计、安装、试验和应用[M]. 北京: 水利电力出版社,1989.

[6] GB/T 2314-2008 电力金具通用技术条件[S]. 北京:中国电力出版社,2009.

[7] GB/T 2317. 1-2008 电力金具试验方法 第1部分:机械试验[S]. 北京: 中国电力出版社,2009.

[8] 万建成,刘胜春,刘臻,等. 金具对大截面导线握力的影响因素[J]. 电力建设,2012,33(6): 84-88.WAN Jiancheng,LIU Shengchun,LIU Zhen,et al.Influence factors of fitting on grip strength of large cross-section conductor[J]. Electric Power Construction,2012,33(6):84-88(in Chinese).

[9] 谢宇. 回归分析[M]. 北京:社会科学文献出版社,2010.